1.本发明属于吊顶安装技术领域,尤其涉及一种跌级吊顶系统及安装方法。

背景技术:

2.收边跌级吊顶通常包括两块或多块水平板,水平板之间用竖直板连接,形成台阶状的结构。目前,传统的收边跌级吊顶中,每块水平板和竖直板都需要单独的竖直吊挂杆来进行吊挂,有些面积较大的板块甚至会需要许多竖直吊挂杆才能保证吊挂结构的稳定;同时水平板与竖直板拼接处通常需要采用螺钉连接的方式拼接固定,其安装过程繁琐,且可能会出现拼接不平整的问题。

3.公开号为cn209066706u的专利公开了一种跌级吊顶系统,包括f龙骨;所述f龙骨包括3条翼缘,分别为长边、底边、短边,所述底边与所述短边构成卡槽;所述f龙骨的底边和短边上设有多个v字型口,以使所述f龙骨可内弯和/或外弯;所述f龙骨连接立面覆面龙骨和底面次龙骨,所述底面次龙骨设置在所述f龙骨的卡槽内,f龙骨使用在跌级吊顶阳角处,可作为收边龙骨,起到吊顶次龙骨统一收口的作用,使次龙骨在同一平面及水平线上,且使吊顶边线成一直线或平滑的曲线,同时又保证吊顶阳角不易开裂。该跌级吊顶的空间预先布设龙骨,然后再将竖直板与水平板通过螺钉固定预先布设的龙骨上,该吊顶工艺需要消耗较多的龙骨材料,成本较高。

4.发明的内容为了解决现有吊顶中需要铺设较多的竖直吊挂杆和龙骨,同时减少螺钉拼接水平板与立板的施工步骤,本发明提供一种收边跌级吊顶系统,包括龙骨连接件,龙骨连接件可分别与高位板拼接件、高位板收边和加固线条卡插连接,并将高位板拼接件、高位板收边和加固线条分别固定连接于横龙骨上;高位板拼接件用于将相邻的高位板卡扣拼接于一体,并通过龙骨连接件悬吊于横龙骨上;高位板收边用于将高位板端部与立板端部固定连接,并通过龙骨连接件悬吊于横龙骨上;加固线条用于连接于高位板上,且通过龙骨连接件悬吊于横龙骨上,由此对高位板进行悬挂固定;还包括低位板拼接件,低位板拼接件用于将低位板与立板拼接固定,由此构成高位板、立板与低位板拼接固定的跌级吊顶结构。

5.采用低位板拼接件与高位板拼接件分别将跌级吊顶中的低位板与立板和高位板与立板整齐平整的连接在一起,在拼接的过程中多采用卡扣的方式连接,方便组装,同时也便于拆装。高位板拼接件连接于龙骨连接件,龙骨连接件连接于横龙骨,高位板拼接件将水平设置的高位板与竖直设置的立板卡扣连接,从而实现吊顶空间中以龙骨替代竖直吊挂杆,以卡扣连接的方式代替螺接固定,以减少吊顶施工材料的使用量,并简化安装工序;低位板连接件设置有限位卡接低位板与立板端部的卡接槽,同时低位板与立板端部也设置有卡接该低位板连接件的安装槽,即低位板和立板与低位板连接件相互卡接,使低位板与立板拼接的更稳定,整体性更好。

6.为了实现上述目的,本发明一种跌级吊顶系统,用于将跌级吊顶过程中的高位板、立板及低位板拼接固定于一体并连接于横龙骨上,所述立板包括一竖板,分别设置于所述

竖板两端的第一横板和第二横板,所述第一横板与第二横板的端部分别开设有第一安装槽与第二安装槽,所述高位板两端部开设有第三安装槽,所述低位板端部开设有第四安装槽,所述跌级吊顶系统包括:高位板拼接件,具有第一安装部和二第一插接部,二所述第一插接部分别用以插入相邻高位板的第三安装槽中,将相邻高位板拼接;高位板收边,具有第二安装部和二第二插接部,所述二第二插接部分别用以插入第一安装槽、第三安装槽中,将高位板与第一横板固定连接;加固线条,具有第三安装部和第三连接部,所述第三连接部与高位板固定连接;低位板拼接件,具有用以抵接于低位板和第二横板一侧面的第二连接部,用以插入所述第二横板的第二安装槽和低位板的第四安装槽的第三连接部,和用以在第三连接部的二端各插入所述第二安装槽和第四安装槽时填充由第二横板、低位板所界定间隙第四连接部;龙骨连接件,具有用以容置横龙骨的卡装腔和位于所述卡装腔的腔壁的插槽,所述插槽用以供所述第一安装部或第二安装部或第三安装部插入以使得高位板与立板连接安装于横龙骨上。

7.本发明较优的技术方案:所述龙骨连接件包括设置于所述卡装腔两侧的折弯部,及设置于所述卡装腔底部用于连接所述高位板拼接件或高位板收边或加固线条的卡接部;所述折弯部中部开设有第一缺口,所述第一缺口将所述折弯部分隔成两弯折条,所述弯折条上开设有孔。本发明较优的技术方案:所述卡接部的中部开设有第二缺口,所述第二缺口将卡接部分隔成两个连接条,两所述连接条用于挂接所述第一安装部或第二安装部或第三安装部。

8.本发明较优的技术方案:所述折弯部下端中部开设有第三缺口,所述第三缺口的两端向外继续延伸设置有弧形连接块,所述连接条的连接端部设置于弧形连接块上,所述弧形连接块与连接端部将所述第三缺口围设成所述插槽。

9.本发明较优的技术方案:所述第一安装部包括搭接于所述连接条的第一搭接板,所述第一搭接板的中部设置连接第一卡扣部的第一连接板,所述第一连接板的两端设置与第一搭接板连接的第一倾斜部;所述第一卡扣部包括第一竖板,二所述第一插接部凸出设置于所述第一竖板的两侧,所述第一插接部的端部设置第一球形限位件;所述第一竖板上设置第一抵接凸块;所述第一竖板将第一插接部和第一安装部之间的部分分隔成两容置相邻所述高位板端部的第一限位槽与第二限位槽。

10.本发明较优的技术方案:所述第二安装部包括搭接于所述连接条的第二搭接板,及设置于所述第二搭接板下方用于卡接所述高位板与第一横板的第二卡扣部;所述第二搭接板的中部设置连接所述第二卡扣部的第二连接板,所述第二连接板的两端设置与第二搭接板连接的第二倾斜部;所述第二卡扣部包括第二竖板,所述第二插接部凸出设置于所述第二竖板的一侧,所述第二插接部的端部设置第二球形限位件;所述第二竖板上设置第二抵接凸块;二所述第二插接部将第二竖板分隔成两容置所述高位板与第一横板端部的第三限位槽与第四限位槽。

11.本发明较优的技术方案:所述第三安装部包括搭接于所述连接条的第三搭接板,所述第三搭接板的中部设置有所述第三连接部,所述第三连接部的两端设置与第三搭接板连接的第三倾斜部;所述第三连接部与高位板之间设置有粘结层。

12.本发明较优的技术方案:所述第三连接部的两端部设置有与所述第二安装槽与第四安装槽限位卡接的两第三球形抵接块,两所述第三球形抵接块之间设置有预留间隙。

13.本发明较优的技术方案:所述第二连接部上设置有通过第一螺钉连接所述低位板或第二横板的螺接部;所述第四连接部上设置有用于抵接所述低位板和第二横板端部的第一抵接凸块,相邻所述第一抵接凸块之间设置有第二溢胶槽,所述低位板和第二横板之间设置有第二美缝间隙。

14.本发明还提供一种跌级吊顶系统的安装方法,其特征在于,包括以下步骤:s1:采用加固线条与龙骨连接件将高位板连接于横龙骨,将龙骨连接件安装在横龙骨上,将折弯部折弯钩挂于横龙骨上;将加固线条连接于高位板上,在第三连接部和/或高位板上涂上粘结胶,形成粘结层,第三连接部与高位板通过粘结层固定连接;将连接有高位板的加固线条卡插于龙骨连接件上,将第三搭接板卡插入插槽,第三搭接板搭接于连接条上;s2:采用高位板拼接件将高位板拼接于一体,采用s1相同的步骤将龙骨连接件安装在横龙骨上;将二第一插接部分别插入相邻高位板的第三安装槽中,将相邻高位板拼接;将高位板拼接件的第一搭接板插入插槽,第一搭接板搭接于连接条上;s3:采用高位板收边将高位板与立板的第一横板的端部固定连接,采用s1相同的步骤将龙骨连接件安装在横龙骨上;将二第二插接部插入高位板的第一安装槽与第一横板的第三安装槽中;将高位板收边的第二搭接板插入插槽,第二搭接板搭接于连接条上;s4: 采用低位板拼接件将低位板与立板的第二横板的端部固定连接,将低位板拼接件的第二连接部搭接在低位板与立板第二横板的上表面,第三连接部插入第二横板的第二安装槽与低位板的第四安装槽中,并在第四连接部上涂上粘结胶,粘结胶容纳于溢胶槽中,将低位板与第二横板的端部抵接粘在粘结胶上,并在第二连接部的螺接部上钉入第一螺钉,将低位板和/或第二横板螺接在第二连接部上。

15.本发明中的立板包括一竖板,分别垂直设置于所述竖板两端的第一横板和第二横板,所述第一横板与第二横板的两端分别开设有第一安装槽与第二安装槽;在具体的施工过程中,高位板水平设置于吊顶空间的高处,低位板水平设置于吊顶空间的低处,则立板垂直设置于高位板与低位板之间,由于立板的两端设置有水平的第一横板与第二横板,第一横板与第二横板与高位板和低位板相互平行,则高位板和立板与低位板和立板拼接的过程中更容易对齐,更易于找平。

16.在施工过程中,横龙骨横向铺设于吊顶空间用于支撑高位板与立板,龙骨连接件通过将折弯部折弯挂接于龙骨上,龙骨连接件上还设置有用于连接高位板拼接件或高位板收边或加固线条的卡接部,卡接部与高位板拼接件或高位板收边或加固线条通过卡插的方式连接,高位板拼接件与高位板收边上分别设置第一卡扣部与第二卡扣部,第一卡扣部将相邻的高位板卡扣于一体,第二卡扣部将高位板与立板的端部卡扣连接于一体,从而实现将高位板与立板拼接固定于横龙骨上。低位板拼接件呈工字型,低位板拼接件包括搭接在低位板与立板第二横板上表面

的第二连接部,低位板与第二横板的端部均设置有安装槽,低位板拼接件包括有插入该安装槽的第三连接部,低位板拼接件还包括一垂直设置于第一连接部与第二连接部上的第四连接部,第四连接部将第二连接部与第三连接部分隔成左右两个卡接槽,低位板与第二横板的端部设置的安装槽将低位板与第二横板端部分隔成上板块与下板块,低位板与第二横板的上板块分别限位于两个卡接槽中,低位板连接件将低位板与第二横板相互卡接,配合的更加稳定。

17.本发明的有益效果:1、本发明提供的方案,通过龙骨连接件将高位板连接件连接于横龙骨上,再通过高位板收边将高位板与立板卡接固定,采用各部件分别组装,最后再连接于一体,可以减少装配中出现误差,全体部件需重新装配的问题,采用卡扣连接的方式,便于拆卸,拆装不会对各构件造成损坏,即使出现装配误差,各部件仍可以重复利用,降低施工材料的损耗率。

18.2、本发明提供的方案,高位板与立板第一横板的拼接端部分别设置有安装槽,卡扣部上设置有插入所述安装槽的两卡扣条,两卡扣条将卡扣部分隔成两个容纳所述高位板与立板端部的第三限位槽与第四限位槽,在高位板与立板第一横板的端部卡插入第三限位槽与第四限位槽中后,高位板与立板的端部紧密的贴合,一方面有利于卡紧,另一方面使得高位板与立板拼接的更整齐,即在卡插过程中实现平整的拼接,减少施工过程中调平的工序,提高装配效率。

19.3、本发明提供的低位板拼接件包括第二连接部、第三连接部与第四连接部,一方面低位板与立板第二横板限位卡接在由第二连接部、第三连接部与第四连接部构成的卡接槽中,同时第三连接部卡接在低位板与立板第二横板的安装槽中,另一方面第四连接部上设置有用于抵接板端部的第一抵接凸块,该抵接凸块用于加强第三连接部的支撑强度,同时可以根据实际需要在制作过程中制备不同的第一抵接凸块的尺寸,由此来限定和调节低位板与立板第二横板之间的距离;且第一抵接凸块之间设置有溢胶槽,即在拼接的过程中,在第三连接部上涂上粘结胶,溢胶槽中也填充粘结胶,低位板与立板第二横板的端部通过粘结胶与第三连接部粘结,提高两相邻板拼接的整体性能,溢胶槽有利于加强粘结强度。

[0020] 4、本发明提供的龙骨连接件,通过折弯部的可弯折设计实现与吊顶龙骨的连接,改变折弯部的形状实现侧板与吊顶龙骨的松紧连接,从而调整龙骨连接件相对吊顶龙骨的位置,在龙骨连接件连接上板之后,实现高位板的位置调整,提高高位板的装配质量。

[0021]

5、本发明提供的加固线条通过卡插的方式卡挂于龙骨连接件上,相比螺接的方式具有操作简便,卡扣结实的特点,也便于拔插式拆除。

附图说明

[0022]

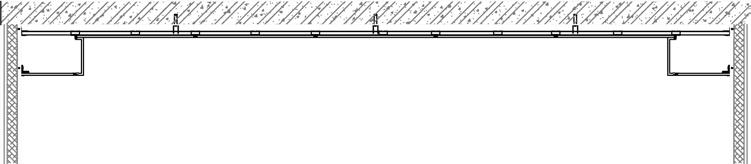

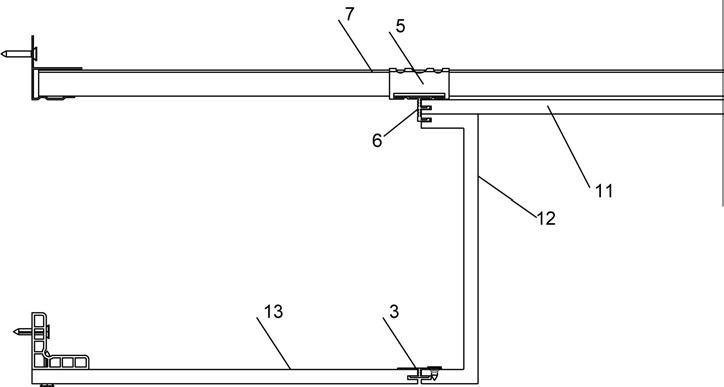

图1为本发明实施例的一种跌级吊顶系统的安装结构图;图2为本发明实施例的一种跌级吊顶系统的安装结构图;图3为本发明实施例的龙骨连接件的结构图;图4为本发明实施例的龙骨连接件的结构图;图5为本发明实施例的高位板拼接件的结构图;图6为本发明实施例的高位板拼接件连接高位板的结构图;图7为本发明实施例的高位板收边的结构图;

图8为本发明实施例的高位板收边的立体图;图9为本发明实施例的加固线条的立体图;图10为本发明实施例的加固线条的结构图;图11为本发明实施例的加固线条连接高位板的结构图;图12为本发明实施例的高位板、低位板与立板的安装结构图;图13为本发明实施例的低位板拼接件的结构图;图14为本发明实施例的低位板拼接件的结构图;图15为本发明实施例的低位板拼接件连接低位板与立板的结构图;图16为本发明实施例的一种跌级吊顶系统的安装方法流程图;图中:11、高位板;111、第三安装槽;12、立板;121、竖板;122、第一横板;123、第二横板;124、第一安装槽;125、第二安装槽;13、低位板;131、第四安装槽;132、上板块;133、下板块;14、第二美缝间隙; 3、低位板拼接件;31、第二连接部;311、螺接部;32、第三连接部;33、第四连接部;331、第一抵接凸块;332、第二溢胶槽;34、卡接槽;35、第三球形抵接块;36、预留间隙;4、第一螺钉;5、龙骨连接件;50、卡装腔;51、折弯部;511、第一缺口;512、弯折条;513、孔;514、第三缺口;52、卡接部;521、第二缺口;522、连接条;523、连接端部;53、弧形连接块;54、插槽;6、高位板收边;60、第二安装部;61、第二搭接板;62、第二卡扣部;621、第二竖板;622、第二插接部;623、第二球形限位件;624、第二抵接凸块;63、第二连接板;64、第二倾斜部;65、第三限位槽;66、第四限位槽;7、横龙骨;8、加固线条;80、第三安装部;81、粘结层;82、第三连接部;83、第三搭接板;84、第三倾斜部;9、高位板拼接件;90、第一安装部;91、第一搭接板;92、第一卡扣部;921、第一竖板;922、第一插接部;923、第一球形限位件;924、第一抵接凸块;925、第一溢胶槽;93、第一连接板;94、第一倾斜部;95、第一限位槽;96、第二限位槽;97、第一美缝间隙。

具体实施方式

[0023]

下面结合实施例对本发明作进一步的详细说明,但实施例并不是对本发明技术方案的限定。任何熟悉本技术领域的技术人员在本发明披露的技术范围内,可借鉴本

技术实现要素:

,适当改变结构、工艺条件等环节来实现相应的其它目的,其相关改变都没有脱离本发明的内容,所有类似的替换和改动对于本领域技术人员来说是显而易见的,都被视为包括在本发明的范围之内。

[0024]

为了更好地解释本发明,以下结合具体实施例进一步阐明本发明的主要内容,但本发明的内容不仅仅局限于以下实施例。

[0025]

如图1和2所示,一种跌级吊顶系统,用于将跌级吊顶过程中的高位板11、立板12及低位板13拼接固定于一体并连接于横龙骨7上,所述立板12包括一竖板121,分别设置于所述竖板121两端的第一横板122和第二横板123,所述第一横板122与第二横板123的端部分别开设有第一安装槽124与第二安装槽125,所述高位板11两端部开设有第三安装槽111,所述低位板13端部开设有第四安装槽131;高位板拼接件9将两相邻的高位板11拼接固定,并通过龙骨连接件5悬吊于横龙骨7上;加固线条8通过粘结的方式连接于高位板11,并通过龙骨连接件5将高位板11悬吊于横龙骨7上;高位板收边6将高位板11与立板12的第一横板122

端部固定连接,并通过龙骨连接件5悬吊于横龙骨7上;低位板拼接件3将低位板13与立板12另一端部的第二横板123拼接固定,即该跌级吊顶系统具有将高位板11、立板12与低位板13组合拼接于一体并悬吊于吊顶横龙骨7的组装配件,各组装配件分块将高位板11、立板12与低位板13连接,并最终组合为一整体,构成完整的跌级吊顶结构。

[0026]

具体地,,如图2和12所示,立板12包括一竖板121,分别垂直设置于所述竖板121两端的第一横板122和第二横板123,所述第一横板122与第二横板123的两端分别开设有第一安装槽124与第二安装槽125;第一横板122用于与水平设置的高位板11上下平行抵接,由高位板收边6卡扣固定;第二横板123用于与低位板13水平对齐拼接,由低位板拼接件3将两者卡扣固定。高位板11与低位板13的端部分别设置有用于卡扣的第三安装槽111与第四安装槽131。高位板收边6包括卡接所述第一安装槽124与第三安装槽111的两第二卡扣部62,低位板拼接件3包括卡接所述第四安装槽131与第二安装槽125的第三连接部32。

[0027]

如图3和4所示,龙骨连接件5具有用以容置横龙骨7的卡装腔50和位于所述卡装腔50的腔壁的插槽54,所述插槽54用以供所述第一安装部90或第二安装部60或第三安装部80插入以使得高位板11、立板12同横龙骨7的安装。本技术的方案中,高位板拼接件9、高位板收边6与加固线条8均可分别固定连接于龙骨连接件5上,在本技术中龙骨连接件5作为一个通用的连接部件将高位板拼接件9、高位板收边6与加固线条8连接于横龙骨7上。具体地,将横龙骨7放置于卡装腔50中,折弯卡装腔50两侧的折弯部51实现龙骨连接件5连接于横龙骨7上,所述的卡装腔50的腔壁的插槽54,在采用的相似方案中,插槽54可设置于卡装腔50任一腔壁上,只要能实现与高位板拼接件9、高位板收边6与加固线条8的卡扣连接,在本方案中,插槽54设置于卡装腔50底部的腔壁上。

[0028]

所述龙骨连接件5包括设置于所述卡装腔50两侧的折弯部51,及设置于所述卡装腔50的底部用于连接所述高位板拼接件9或高位板收边6或加固线条8的卡接部52;所述折弯部51弯折后钩挂于横龙骨7上。具体地,在使用过程中将折弯部51弯折变形后将其钩挂于横龙骨7上,所述卡接部52设置于两折弯部51的下端部,所述卡接部52用于卡插挂接高位板拼接件9或高位板收边6或加固线条8。

[0029]

所述折弯部51中部开设有第一缺口511,所述第一缺口511将所述折弯部51分隔成两弯折条512,所述弯折条512上开设有孔513,优选的开设有孔513为圆孔。为了便于弯折,降低整个折弯部51的弯折强度,采用在折弯部51上切割掉一部分,形成第一缺口511,该第一缺口511将折弯部51分成两弯折条512,两弯折条512的宽度变小,更易弯折变形,为进一步提高折弯性能,在两弯折条512上切割掉一部分,形成一圆孔513,则两弯折条512更易弯折,开设的圆孔513相比开设其他方形的孔具有更强的应力承载能力,避免由于承载的重力,使得在切口处发生撕裂,从而使得弯折条512断裂;同时第一缺口511的切割形状u形,使得两弯折条512连接处以弧形线条连接,提高两弯折条512的承载应力。

[0030]

所述卡接部52的中部开设有第二缺口521,所述第二缺口521将卡接部52分隔成两个连接条522,两所述连接条522用于挂接所述高位板拼接件9的第一安装部90或高位板收边6的第二安装部60或加固线条8的第三安装部80。在具体的实施过程中高位板拼接件9的第一搭接板91插入插槽54,第一搭接板91搭接于连接条522上,连接条522用于支撑第一搭接板91并承载由于高位板拼接件9拼接卡扣高位板11而产生的重力,同理,高位板收边6的第二搭接板61插入插槽54,第二搭接板61搭接于连接条522上;加固线条8的第三搭接板83

卡插入插槽54,第三搭接板83搭接于连接条522上。

[0031]

所述折弯部51下端中部开设有第三缺口514,所述第三缺口514的两端向外继续延伸设置有弧形连接块53,所述连接条522的连接端部523设置于弧形连接块53上,所述弧形连接块53与连接端部523将所述第三缺口514围设成一供所述高位板拼接件9或高位板收边6或加固线条8卡插连接的插槽54。具体地,第三缺口514的设置是为了在折弯部51与卡接部52之间设置一个供所述高位板拼接件9的第一搭接板91、高位板收边6的第二搭接板61、加固线条8的第三搭接板83插入并搭接于连接条522上的入口空间,即插槽54,使得第一搭接板91、第二搭接板61、第三搭接板83能从插槽54中插入搭接于连接条522上;弧形连接块53的设置扩大了折弯部51与卡接部52之间的间距,弧形连接块53的弧形结构相比直角连接结构具有更好的应力承载能力。

[0032]

如图5和6所示,高位板拼接件9,具有第一安装部90和二第一插接部922,所述二第一插接部922分别用以插入相邻高位板11的第三安装槽111中,将相邻高位板11拼接;所述第一安装部90包括搭接于所述连接条522的第一搭接板91,所述第一搭接板91的中部设置连接第一卡扣部92的第一连接板93,所述第一连接板93的两端设置与第一搭接板91连接的第一倾斜部94;第一倾斜部94将第一连接板93与第一搭接板91构成一受弯构件,增加高位板拼接件9的承重强度。同时第一倾斜部94可止挡在连接条522与第一连接板93之间,相比于当第一连接板93与第一搭接板91处于同一水平面时,且插槽54的宽度较大时,在外力的作用下,第一连接板93与第一搭接板91容易在插槽54中来回运动,影响高位板11的吊顶稳定性,因此第一倾斜部94的设置一方面可加强高位板拼接件9的承重强度,同时可对高位板拼接件9在龙骨连接件5上的限位,提高卡插的稳定性。

[0033]

所述第一卡扣部92包括第一竖板921,二所述第一插接部922凸出的设置于所述第一竖板921的两侧,所述第一插接部922的端部设置第一球形限位件923;当第一插接部922插入高位板11的第三安装槽111中时,第一球形限位件923与第三安装槽111抵接紧密,避免第一插接部922从第三安装槽111中脱落出来,提高卡接的稳定性。

[0034]

所述第一竖板921上设置第一抵接凸块924,第一抵接凸块924抵结于高位板11的端部,第一抵接凸块924尺寸的设置可以调节相邻高位板11拼接的间隙,两相邻高位板11之间设置第一美缝间隙97,通过调整第一抵接凸块924尺寸可调整该第一美缝间隙97;所述第一抵接凸块924之间设置第一溢胶槽925,通过在第一溢胶槽925中涂上粘结胶,将高位板11端部粘结于第一竖板921上,进一步增加卡接的稳定性。

[0035]

所述第一竖板921将第一插接部922和第一安装部90之间的部分分隔成两容置相邻所述高位板11端部的第一限位槽95与第二限位槽96。高位板11端部卡接在第一限位槽95与第二限位槽96中有利于提高水平对齐的平整度和紧密度。

[0036]

如图7和8所示,高位板收边6,具有第二安装部60和二第二插接部622,所述二第二插接部622分别用以插入第一安装槽124、第三安装槽111中,将高位板11与第一横板122固定连接;所述第二安装部60包括搭接于所述连接条522的第二搭接板61,及设置于所述第二搭接板61下方用于卡接所述高位板11与第一横板122的第二卡扣部62;所述第二搭接板61的中部设置连接所述第二卡扣部62的第二连接板63,所述第二连接板63的两端设置与第二搭接板61连接的第二倾斜部64;第二搭接板61的中部向下凹陷

设置第二连接板63,第二连接板63与连接条522处于同一水平面或低于连接条522设置,在将第二搭接板61朝着一侧的连接条522的方向过渡靠拢时,第二连接板63会与连接条522相抵接,或第二倾斜部64与连接条522相抵接,防止另一侧的第二搭接板61与另一连接条522相分离,导致整个高位板收边6从连接条522上掉落下来。同时第二连接板63与第二搭接板61之间连接的第二倾斜部64有利于提高第二搭接板61的支撑强度。

[0037]

所述第二卡扣部62包括第二竖板621,所述第二插接部622向外凸出设置于所述第二竖板621的一侧,所述第二插接部622的端部设置第二球形限位件623;两第二插接部622插入高位板11与立板12的第三安装槽111与第一安装槽124中,同时第二插接部622的端部设置第二球形限位件623,即第二球形限位件623卡接于第三安装槽111与第一安装槽124中,提高卡接的紧密性与稳定性,相比方形的结构,第二球形限位件623具有更强的抗压强度,有利于提高卡接的持久性。所述第二竖板621上设置第二抵接凸块624。第二抵接凸块624可以加强第二竖板621的支撑强度,同时第二抵接凸块624与高位板11与立板12的端部抵接,增强卡接的稳定性。

[0038]

两所述第二插接部622将第二竖板621分隔成两容置所述高位板11与第一横板122端部的第三限位槽65与第四限位槽66。高位板11与立板12的第一横板122的端部限位卡接在第三限位槽65与第四限位槽66中,两者贴合紧密,有利于提高拼接的整齐度,组装过程中省去调平对齐的步骤,有利于提高施工效率。

[0039]

为了进一步提高高位板11与立板12的第一横板122之间的距离可调,可增加第二竖板621的长度,设置合适数量的第二插接部622,围设用于高位板11与立板12的第一横板122卡插的限位槽,即可满足调整高位板11与立板12的第一横板122之间间距的调节。

[0040]

如图9,10和11所示,加固线条8,具有第三安装部80和第三连接部82,所述第三连接部82与高位板11通过粘结的方式固定连接;所述第三安装部80包括搭接于所述连接条522的第三搭接板83,所述第三搭接板83的中部设置有所述第三连接部82,所述第三连接部82的两端设置与第三搭接板83连接的第三倾斜部84;所述第三连接部82与高位板11之间设置有粘结层81。第三倾斜部84将第三连接部82与第三搭接板83构成一受弯构件,增加加固线条的承重强度。同时第三倾斜部84可止挡在连接条522与第三搭接板83之间,相比于当第三搭接板83与第三连接部82处于同一水平面时,且插槽54的宽度较大时,在外力的作用下,第三搭接板83与第三连接部82容易在插槽54中来回运动,影响高位板11的吊顶稳定性,因此第三倾斜部84的设置一方面可加强加固线条8的承重强度,同时可对加固线条8在龙骨连接件5上的限位,提高卡插的稳定性。

[0041]

如图13,14和15所示,低位板拼接件3具有用以抵接于低位板13和第二横板123一侧面的第二连接部31,用以插入所述第二横板123的第二安装槽125和低位板13的第四安装槽131的第三连接部32,和用以在第三连接部32的二端各插入所述第二安装槽125和第四安装槽131时填充由第二横板123、低位板13所界定间隙第四连接部33。

[0042]

具体地,低位板拼接件3作为连接件将低位板13与立板12的第二横板123卡扣拼接在一起,低位板拼接件3包括搭接于低位板13和第二横板123上表面的第二连接部31,和抵接于所述低位板13和第二横板123另一表面的第三连接部32,所述第二连接部31与第三连接部32之间设置第四连接部33,所述第二连接部31、第三连接部32与第四连接部33围设一用于容纳所述低位板13和第二横板123端部的卡接槽34。具体地,第二连接部31水平贴合于

低位板13和第二横板123的上表面;低位板13和第二横板123的端部分别开设有容纳所述第三连接部32的第二安装槽125与第四安装槽131,所述第三连接部32贴合于所述第二安装槽125与第四安装槽131的上表面。第二安装槽125与第四安装槽131平行于第二连接部31设置,第二安装槽125与第四安装槽131将低位板13与第二横板123的端部分别分隔成上板块132与下板块133,由第二连接部31、第三连接部32与第四连接部33围设的卡接槽34用于容纳上板块132,上板块132限位卡接在了卡接槽34中,使得低位板13和第二横板123难以从低位板拼接件3上脱离。第二连接部31与第三连接部32均与低位板13和第二横板123平行,且第二安装槽125与第四安装槽131也平行于低位板13和第二横板123设置,即低位板13和第二横板123与低位板拼接件3卡扣时能保持拼接的平整度,避免传统拼接过程中需要进行调平工序,降低工作强度,提高拼接质量。

[0043]

所述第三连接部32的端部设置有与所述第二安装槽125与第四安装槽131限位卡接的第三球形抵接块35,第三球形抵接块35的设置使得第三连接部32能紧密的卡接在第二安装槽125与第四安装槽131中,进一步加强低位板拼接件3与低位板13和第二横板123的卡接紧密型,由于球形表面受力后,力都可以向四周均匀的分散开来,第三球形抵接块35承载挤压力的能力更强,第三球形抵接块35可以提高限位卡接的持久性,提高其耐用性能。仅在第三连接部的端部设置抵接块,便于第二连接部较容易的卡插进入板端部的安装槽中,也便于使用较小的力将第三连接部从板端部的第二安装槽125与第四安装槽131中拔出来,便于安装过程中的拆装。

[0044]

两所述第三球形抵接块35之间设置有预留间隙36,即所述第三连接部32与所述第二安装槽125与第四安装槽131之间设置预留间隙36。该预留间隙36一方面便于拆装,第二方面可在预留间隙36中安装灯带,提供灯带的安装空间,避免因需要安装灯带而设置新的安装结构,提高装饰性能。

[0045]

所述第二连接部31上设置有通过第一螺钉4连接所述低位板13或第二横板123的螺接部311,为提高低位板拼接件3与低位板13和第二横板123连接的更加牢固,在第二连接部31上设置螺接部311,在螺接部311上钉入第一螺钉4,使得第一螺钉4将第二连接部31与低位板13或第二横板123连接起来,提高整体连接的稳定性。

[0046]

所述第四连接部33上设置有用于抵接所述低位板13和第二横板123端部的第一抵接凸块331。第一抵接凸块331使得低位板13与第二横板123的端部抵接在上面,有利于加强稳固性,同时通过在制作过程中制备不同的第一抵接凸块的尺寸,由此来限定和调节低位板13与第二横板123之间的距离;所述低位板13和第二横板123之间设置有第二美缝间隙14,可通过设定第一抵接凸块331的尺寸来调节第二美缝间隙14的间隙尺寸,同时第二美缝间隙14的上方是预留间隙36,在预留间隙36上安装灯带,通过第二美缝间隙14实现灯带的装饰效果。

[0047]

相邻所述第一抵接凸块331之间设置有第二溢胶槽332,第一抵接凸块331之间设置有第二溢胶槽332,即在拼接的过程中,在第四连接部33上涂上粘结胶,第二溢胶槽332中也填充粘结胶,低位板13与第二横板123的端部通过粘结胶与第四连接部33粘结,提高低位板13与第二横板123拼接的整体性能,第二溢胶槽332有利于加强粘结强度。本发明提供的低位板拼接件不仅有利于平整的将低位板13与第二横板123紧密的卡接在一起,而且也便于后续拆卸,同时还具有可安装灯带的空间,具有较好的实用性。且在拼接过程中不依赖龙

骨支撑,有利于节省材料和节省空间的占用。

[0048]

在具体的安装过程中可采用以下步骤:s1:采用加固线条8与龙骨连接件5将高位板11连接于横龙骨7,将龙骨连接件5安装在横龙骨7上,将折弯部51折弯钩挂于横龙骨7上;将加固线条8连接于高位板11上,在第三连接部82和/或高位板11上涂上粘结胶,形成粘结层81,第三连接部82与高位板11通过粘结层81固定连接;将连接有高位板11的加固线条8卡插于龙骨连接件5上,将第三搭接板83卡插入插槽54,第三搭接板83搭接于连接条522上;s2:采用高位板拼接件9将高位板11拼接于一体,采用s1相同的步骤将龙骨连接件5安装在横龙骨7上;将二第一插接部922分别插入相邻高位板11的第三安装槽111中,将相邻高位板11拼接;将高位板拼接件9的第一搭接板91插入插槽54,第一搭接板91搭接于连接条522上;s3:采用高位板收边6将高位板11与立板12的第一横板122的端部固定连接,采用s1相同的步骤将龙骨连接件5安装在横龙骨7上;将二第二插接部622插入高位板11的第一安装槽124与第一横板122的第三安装槽111中;将高位板收边6的第二搭接板61插入插槽54,第二搭接板61搭接于连接条522上;s4: 采用低位板拼接件3将低位板13与立板的第二横板123的端部固定连接,将低位板拼接件3的第二连接部31搭接在低位板13与立板12第二横板123的上表面,第三连接部32插入第二横板123的第二安装槽125与低位板13的第四安装槽131中,并在第四连接部33上涂上粘结胶,粘结胶容纳于第二溢胶槽332中,将低位板13与第二横板123的端部抵接粘在粘结胶上,并在第二连接部31的螺接部311上钉入第一螺钉4,将低位板13和/或第二横板123螺接在第二连接部31上。

[0049]

以上对本发明的实施例进行了示例性说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依据本发明申请范围的均等变化与改进等,均应归属于本发明的专利涵盖范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。