1.本发明涉及破乳剂领域,具体地说,是涉及一种带有超长链的丙烯酸酯类类共聚物及其制备方法、应用和其破乳剂。

背景技术:

2.超长链表面活性剂是指疏水尾链碳原子数大于18的表面活性剂,该类表面活性剂具有优良的表面活性、低临界胶束浓度(cmc)、易于形成新颖的聚集体等诸多优良性质而引起了人们的广泛关注,成为表面活性剂领域的一大研究热点。天然油酸广泛存在于植物油脂中,油酸基表面活性剂具有原料来源广,绿色环保,生物降解性高等优点,丰富了可再生资源为原料的生物基表面活性剂的种类,可广泛应用在表面活性剂体系的研究与实际生活中。

3.在原油乳状液中加入化学剂使乳状液破坏称为化学破乳,该法既可单独使用,也可与其他方法联合使用。破乳剂的研究和应用已有80多年的历史。破乳剂的分子结构由最初的阴离子表面活性剂发展到20世纪40年代以后的环氧丙烷和环氧乙烷为单体的嵌段共聚物以及现在的高分子非离子表活剂、多元线型或体型聚合物、两性离子聚合物及其复配物等,破乳剂的研究取得了巨大的进展。随着化学驱油方法的广泛应用,原油乳状液的稳定性逐渐增强,破乳难度越来越大,传统的聚氧乙烯聚氧丙烯嵌段聚醚破乳剂已经不能适应原油脱水的需要,因此需要研究新型高效的原油破乳剂。

技术实现要素:

4.为了解决以上现有技术中存在的问题,本发明提供一类含有超长链结构的丙烯酸酯类共聚物及其制备方法及其作为油包水型乳液破乳剂和应用。本发明将油酸与丙烯酸酯类单体通过一步法共聚,使破乳剂分子中含有超长链结构及更多的羧基基团,增强破乳剂的表活性,提高破乳剂对原油油包水乳液的破乳脱水性能。

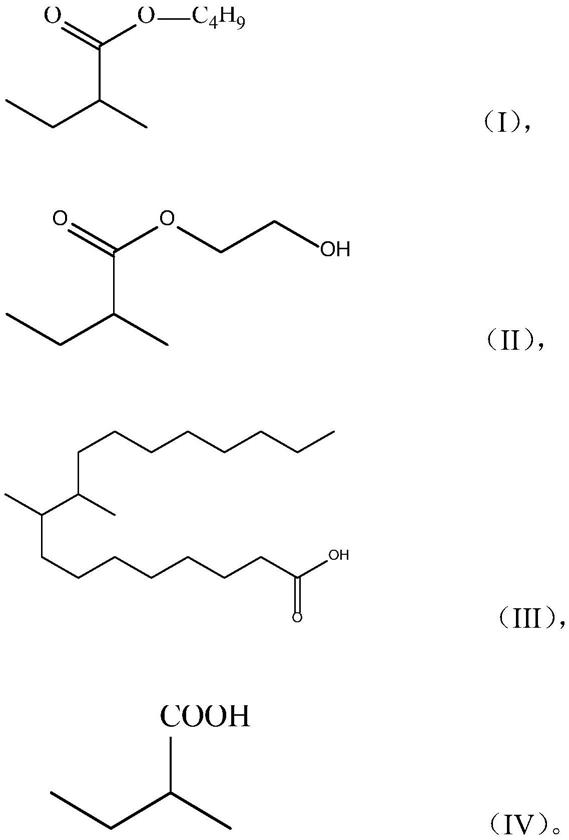

5.本发明目的之一是提供一种带有超长链的丙烯酸酯类共聚物,含有式i所示的结构单元m、式ii所示的结构单元n、式iii所示的结构单元x、以及任选地式iv所示的结构单元y,

[0006][0007]

其中,所述结构单元m占丙烯酸酯类共聚物的百分含量优选为45~80wt%,更优选为50~70wt%;

[0008]

所述结构单元n占丙烯酸酯类共聚物的百分含量优选为5~20wt%,更优选为10~20wt%;

[0009]

所述结构单元x占丙烯酸酯类共聚物的百分含量优选为5~30wt%,更优选为10~25wt%;

[0010]

所述结构单元y占丙烯酸酯类共聚物的百分含量优选为0~10%,更优选为4~10%。

[0011]

本发明所述聚合物外观为淡黄色至黄色粘稠液体。

[0012]

本发明目的之二为提供所述带有超长链的丙烯酸酯类共聚物的制备方法,包括以下步骤:

[0013]

在引发剂存在下,将丙烯酸丁酯、丙烯酸羟乙酯、油酸以及任选地丙烯酸经溶液自由基聚合反应得到所述丙烯酸酯类共聚物。

[0014]

其中丙烯酸丁酯、丙烯酸羟乙酯、油酸和丙烯酸的结构式分别如下式(1)~(4)所示:

[0015][0016][0017]

本发明采用丙烯酸丁酯、丙烯酸羟乙酯、油酸、以及任选地丙烯酸通过溶液自由基聚合方法,使用氧化还原引发体系、偶氮引发体系或它们的复合引发体系,通过一步法共聚制备了一种油溶性的含有超长链结构的丙烯酸酯类共聚物。

[0018]

本发明所述引发剂为氧化-还原引发体系和/或偶氮引发体系。

[0019]

其中,所述氧化-还原引发体系优选为过氧化苯甲酰,或者过氧化苯甲酰和二甲基苯胺的混合物;

[0020]

所述偶氮引发体系优选为偶氮二异丁腈、偶氮二异庚腈、偶氮二异丁酸二甲酯中的至少一种。

[0021]

优选地,当包括丙烯酸时,所述制备方法包括以下步骤:

[0022]

步骤1,将丙烯酸丁酯、丙烯酸羟乙酯、油酸和部分溶剂混合;

[0023]

步骤2,在氮气中,在30~90℃下,加入部分引发剂开始反应;

[0024]

步骤3,反应2~4小时后,加入剩余的引发剂、溶剂、以及任选地丙烯酸,继续反应不少于4小时,得到所述共聚物。

[0025]

或者,当不包括丙烯酸时,所述制备方法包括以下步骤:

[0026]

步骤1,将丙烯酸丁酯、丙烯酸羟乙酯、油酸和溶剂混合;

[0027]

步骤2,在氮气中,在30~90℃下,加入引发剂,反应不少于6小时,得到所述共聚物。

[0028]

在上述技术方案的基础上,以丙烯酸丁酯、丙烯酸羟乙酯、油酸、丙烯酸的总重量

100份为计,

[0029]

所述丙烯酸丁酯重量份数为45~80份,优选为50~70份;

[0030]

所述丙烯酸羟乙酯重量份数为5~20份,优选为10~20份;

[0031]

所述油酸重量份数为5~30份,优选为10~25份;

[0032]

所述丙烯酸重量份数为0~10份,优选为4~10份。

[0033]

在上述技术方案的基础上,以丙烯酸丁酯、丙烯酸羟乙酯、油酸、丙烯酸的总重量100份为基准,所述引发剂为氧化-还原体系或水溶性偶氮化合物体系或以上两种的混合成分,0.2~1.5份,优选为0.5~1.0份。

[0034]

其中引发剂分别包括过氧化苯甲酰、过氧化苯甲酰-二甲基苯胺组成的氧化-还原体系成分;

[0035]

和偶氮二异丁腈、偶氮二异庚腈和偶氮二异丁酸二甲酯组成的油溶性偶氮化合物体系成分。

[0036]

在上述技术方案的基础上,所述溶剂优选为n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、甲苯、丁酮、环己酮、乙酸乙酯等有机溶剂中的一种或几种溶剂组成的混合溶剂,加入使得反应体系溶液的固含量为20~50%(重量百分比),优选的,固含量为30~40%。

[0037]

本发明制备方法还可包括除去溶剂和未反应单体、沉淀、洗涤、干燥等通常的后处理步骤。

[0038]

根据本发明一个优选的实施方式,所述制备方法包括:

[0039]

步骤1,将丙烯酸丁酯、丙烯酸羟乙酯、油酸和部分溶剂加入反应器中,充分搅拌至完全溶解。

[0040]

步骤2,用氮气置换反应器内空气并连续通入氮气,加热升温,在30~90℃的条件下,加入部分引发剂开始反应。

[0041]

步骤3,反应2~4小时后,将丙烯酸、剩余的引发剂和溶剂充分混合均匀后,加入反应器,继续反应不少于4小时。

[0042]

步骤4,降温,将反应混合物用旋转蒸发仪除去大部分溶剂和未反应单体,用去离子水沉淀,再用无水乙醇或丙酮反复洗涤,干燥,得到淡黄色或黄色粘稠液体;或直接以溶液产品出料,得到所述聚合物溶液。

[0043]

本发明目的之三为提供所述丙烯酸酯类共聚物在原油油包水乳液处理中的应用。

[0044]

本发明目的之四为提供一种原油油包水乳液的破乳剂,包含所述带有超长链的丙烯酸酯类共聚物。

[0045]

所述破乳剂的用量可以与现有技术相同或不同,优选情况下,相对于1l的原油油包水乳液,所述破乳剂中丙烯酸酯类共聚物的用量为30~200mg,更优选为50~150mg。

[0046]

本发明的上述聚合物可以作为上述破乳剂使用,也可以作为破乳剂的组成成分之一与现有的其它破乳剂配合使用,以提高破乳剂的广普性能。

[0047]

所述现有的其它破乳剂,例如可以是起始剂不同的各种聚氧乙烯聚氧丙烯醚,或者非聚醚型丙烯酸酯类破乳剂,以及含硅含磷的特种表面活性剂等。

[0048]

本发明目的之五为提供一种原油油包水乳液的处理方法,包括使所述原油油包水乳液与所述破乳剂接触。

[0049]

所述破乳剂中的所述丙烯酸酯类共聚物可以为含有上述共聚物的溶液,也可以为

以上述共聚物的制备方法制得的溶液产品,或者以上述共聚物的制备方法制得的固体产品的溶液。

[0050]

本发明的丙烯酸酯类共聚物在用于处理原油油包水乳液时,以其溶液形式使用,优选地,所述溶液的浓度可以为0.5~30重量%。

[0051]

根据本发明上述处理方法,优选地,接触的温度为50~90℃,根据原油乳液性质不同优选不同的温度;

[0052]

优选地,接触时间为0.5~8小时,更优选1~6小时。

[0053]

本发明提供的上述丙烯酸酯类共聚物可以处理原油油包水乳液,例如,所述原油油包水乳液的含水可以为20~70%(体积)。所述原油油包水乳液来源为油田油井采出液。

[0054]

本发明与现有技术的实质性区别在于:

[0055]

本发明在破乳剂分子中引入超长链结构,增强破乳剂表面活性的同时可以增强破乳剂分子与原油特别是稠油的亲和能力,从而大大提高破乳剂的破乳性能。

[0056]

本发明的有益效果是:

[0057]

本发明所述的破乳剂分子中同时含有超长链、丙烯酸酯、羟基和羧基等多种结构单元,增强破乳剂的表活性,提高破乳剂对原油油包水乳液的破乳脱水性能。

[0058]

本发明所述的新型破乳剂可根据不同原油油包水乳液选用不同配比的聚合物制得相应的破乳剂,并通过与其他破乳剂复配,提高破乳剂的广普性能。

具体实施方式

[0059]

下面结合具体实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

[0060]

本发明具体实施方式中所用原料为市售所得。

[0061]

实施例1

[0062]

操作步骤:

[0063]

步骤1,将5克丙烯酸丁酯、2克丙烯酸羟乙酯、2克油酸和20克甲苯加入反应器中,充分搅拌至完全溶解。

[0064]

步骤2,用氮气置换反应器内空气并连续通入氮气,加热升温,在80℃的条件下,加入部分0.06克过氧化苯甲酰开始反应。

[0065]

步骤3,反应2小时后,将1克丙烯酸、0.04克过氧化苯甲酰和5克n,n-二甲基甲酰胺充分混合均匀后,加入反应器。继续反应5小时。

[0066]

步骤4,降温,将反应混合物用旋转蒸发仪除去大部分溶剂和未反应单体,用去离子水沉淀,再用无水乙醇反复洗涤,干燥,得到黄色粘稠液体。

[0067]

实施例2

[0068]

操作步骤:

[0069]

步骤1,将14克丙烯酸丁酯、3克丙烯酸羟乙酯、2克油酸和15克环己酮加入反应器中,充分搅拌至完全溶解。

[0070]

步骤2,用氮气置换反应器内空气并连续通入氮气,加热升温,在68℃的条件下,加入0.1克偶氮二异丁腈开始反应。

[0071]

步骤3,反应4小时后,将1克丙烯酸、0.06克偶氮二异丁腈和6克环己酮充分混合均匀后,加入反应器。继续反应不少于8小时。

[0072]

步骤4,降温,将反应混合物用旋转蒸发仪除去大部分溶剂和未反应单体,用去离子水沉淀,再用丙酮反复洗涤,干燥,得到淡黄色粘稠液体。

[0073]

实施例3

[0074]

操作步骤:

[0075]

步骤1,将26克丙烯酸丁酯、4.8克丙烯酸羟乙酯、6克油酸和50克n,n-二甲基甲酰胺加入反应器中,充分搅拌至完全溶解。

[0076]

步骤2,用氮气置换反应器内空气并连续通入氮气,加热升温,在35℃的条件下,加入0.3克过氧化苯甲酰-二甲基苯胺(质量比2:1)开始反应。

[0077]

步骤3,反应4小时后,将3.2克丙烯酸、0.1克过氧化苯甲酰-二甲基苯胺(质量比2:1)和10克n,n-二甲基甲酰胺充分混合均匀后,加入反应器。继续反应12小时。

[0078]

步骤4,降温,直接以溶液产品出料,得到所述聚合物溶液。

[0079]

实施例4

[0080]

操作步骤:

[0081]

步骤1,将11克丙烯酸丁酯、4克丙烯酸羟乙酯、5克油酸和25克甲苯加入反应器中,充分搅拌至完全溶解。

[0082]

步骤2,用氮气置换反应器内空气并连续通入氮气,加热升温,在80℃的条件下,加入部分0.24克过氧化苯甲酰开始反应,共反应6小时。

[0083]

步骤3,降温,将反应混合物用旋转蒸发仪除去大部分溶剂和未反应单体,用去离子水沉淀,再用无水乙醇反复洗涤,干燥,得到黄色粘稠液体。

[0084]

对比例1

[0085]

按照cn102399576a实施例1的方法制备破乳剂。具体如下:

[0086]

步骤(1)丙烯酸丁酯丙烯酸共聚物的制备:

[0087]

制备丙烯酸丁酯丙烯酸共聚物:将装有搅拌器、冷凝回流器的四口烧瓶放在水浴中,将水浴温度升到60℃,加入41.4克丙烯酸丁酯和55克二甲苯,搅拌均匀,用氮气置换并连续通入氮气。加入0.25克偶氮二异丁腈作为引发剂,搅拌均匀加入1.1克丙烯酸,每隔1.5小时加入1.1克丙烯酸,丙烯酸共加入三次,总量为3.3克,在60℃下继续反应4小时。此后,加入0.3克对苯二酚作为终止剂,再恒温反应0.5小时,然后降温,得到白色溶液,根据中华人民共和国国家标准gb/t1668-95增塑剂酸值及酸度的测定,用酸碱滴定法测定羧基含量,测得含有7.38%的丙烯酸单元,数均分子量为6.9万,分子量分布mw/mn为2.86。

[0088]

步骤(2)聚醚型破乳剂选用破乳剂sp169,破乳剂sp169别名为:聚氧丙烯聚氧乙烯十八醇醚,参阅黄洪周主编的《中国表面活性剂总览》一书,第468页,化学工业出版社出版。

[0089]

步骤(3)制备新型原油破乳剂

[0090]

将步骤(1)制备的50克丙烯酸丁酯丙烯酸共聚物溶液与6克破乳剂sp169干剂加入反应器中,加入溶剂二甲苯60克,待丙烯酸丁酯丙烯酸共聚物和破乳剂sp169干剂完全溶解于溶剂后,加入酸性催化剂对甲苯磺酸0.5克,阻聚剂对苯二酚0.2克,充分搅拌至完全溶解。在反应器上安装分水器和回流冷凝管,用氮气置换反应器内空气并连续通入氮气,加热升温,在反应温度为120~160℃的条件下,溶剂和生成的水逐渐进入分水器,控制分水器中

水层液面不会溢入反应器内,进行2小时反应后,不再有水生成,表示反应完毕。降温,出料,得到原油破乳剂。

[0091]

对比例2

[0092]

胜利油田孤岛采油厂孤四联合站所使用的破乳剂,该破乳剂为聚醚型破乳剂,由胜利化工提供。

[0093]

应用例1

[0094]

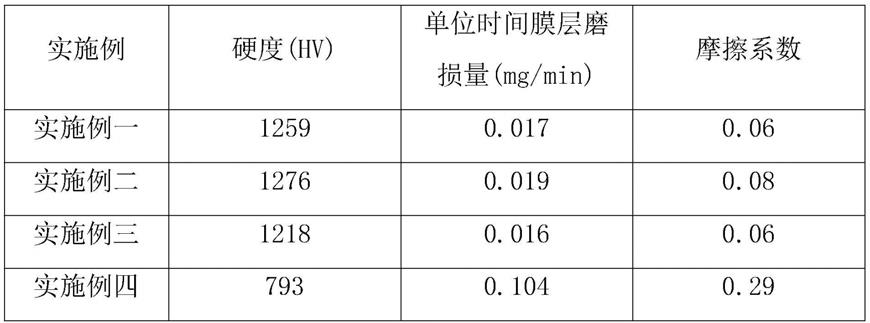

分别采用实施例1-4、对比例1-2对胜利油田孤岛采油厂孤四联合站的稠油乳液进行破乳,采用石油天然气行业标准sy-y5281-2000原油破乳剂使用性能检测方法(瓶试法)规定的评价方法评价其破乳性能。现场破乳温度65℃,测试温度比现场温度降低5℃,结果见表1。

[0095]

表1

[0096][0097]

实验证明,采用本发明的方法制备的破乳剂实施例2和实施例3的前期破乳效果明显高于采用专利cn102399576a方法制备的破乳剂和油田现场使用的破乳剂的破乳效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。