1.本发明涉及化工装置领域,具体涉及一种精馏-膜分离耦合法回收四氢呋喃的方法及装置。

背景技术:

2.四氢呋喃是一种性能优良、应用广泛的溶剂。直接酯化法生产聚对苯二甲酸丁二醇酯产生的副产物中主要含有四氢呋喃。含有四氢呋喃的废水若直接排放,会严重污染环境,采用精馏-膜分离耦合方法对聚对苯二甲酸丁二醇酯(pbt)生产过程中产生的副产物四氢呋喃回收再利用,实现节能减耗,排放废水中四氢呋喃含量可降至100ppm以下,实现四氢呋喃的高效回收,既能减少对环境的污染,又能有效降低企业的生产成本,提高企业经济效益。

技术实现要素:

3.本发明的目的在于提出一种精馏-膜分离耦合法进行四氢呋喃提纯回收的方法。该方法能够以较低的能耗实现四氢呋喃的提纯回收,与传统的多塔或双塔精馏提纯工艺相比,解决了能耗高、工艺流程长、设备数量多等问题。

4.本发明的另一个目的是提供种精馏-膜分离耦合法进行四氢呋喃提纯回收装置,

5.本发明的目的可以通过以下技术方案实现:

6.一种精馏-膜分离耦合法回收四氢呋喃的方法,该方法包括以下步骤:

7.(1)将含水的四氢呋喃泵入精馏塔,精馏分离后,塔顶得到水和四氢呋喃的气相共沸物,精馏塔塔底得到四氢呋喃含量小于100ppm的废水,四氢呋喃收率可达99.9%以上;

8.(2)塔顶得到气相共沸物,部分经塔顶内冷凝冷凝后回流进入精馏塔,剩余的以气体形式直接进入膜分离系统,在膜分离系统的截留侧得到纯度大于99.95%的四氢呋喃,渗透侧得到含少量四氢呋喃的废水,该废水循环进入精馏塔。

9.本发明技术方案中:步骤(1)精馏塔操作压力为绝压0.2-0.3mpa,塔底温度119-132℃左右,塔顶温度为85-99℃。

10.本发明技术方案中:步骤(2)中的膜分离系统为负压操作,渗透侧与真空系统连接,真空压力为40~60kpa。作为优选:真空压力为45~55kpa。

11.本发明技术方案中:步骤(2)中膜分离系统是浙江汇甬新材料有限公司生产的octa-i型分子筛膜构成。

12.本发明技术方案中:含水的四氢呋喃中四氢呋喃的含量为10~15%。

13.本发明技术方案中:精馏塔中的回流比0.1-1.2。

14.本发明技术方案中:进入膜分离系统的气体进料量的10.8-15.9wt%。

15.一种用于实现上述的精馏-膜分离耦合法回收四氢呋喃的装置,该装置包括精馏塔,所述精馏塔顶部的输出端与膜分离装置相连,所述膜分离装置的截留侧与截留液冷凝器相连,渗透侧通过渗透侧冷凝器与缓冲槽相连,缓冲槽底部的输出端通过循环泵与进料

管相连,且所述的精馏塔下部设有塔底再沸器,精馏塔顶部设有塔顶内冷器。

16.上述装置中,缓冲槽顶部的输出端通过真空缓冲器与真空泵相连。

17.本发明的有益效果:

18.本发明提出一种精馏-膜分离耦合法进行四氢呋喃提纯回收的新方法。含有水的四氢呋喃物料首先进入精馏塔,精馏塔塔顶设置了分凝器,在分凝器的出口可以得到高浓度的四氢呋喃气相物料;精馏得到四氢呋喃的气相物料被直接导入膜分离系统,利用水和四氢呋喃在不同材质的膜中溶解与扩散速率不同实现了四氢呋喃提纯浓缩,分离了四氢呋喃的废水从精馏塔塔底排除。

19.本发明提供的四氢呋喃回收方法可有效的进行四氢呋喃的回收,与传统的多塔或双塔精馏方法相比能耗降低40%-60%,四氢呋喃纯度大于99.95%,回收后塔底排放废水中四氢呋喃的含量可降至100ppm以下,四氢呋喃回收率可达到99.9%以上。

附图说明

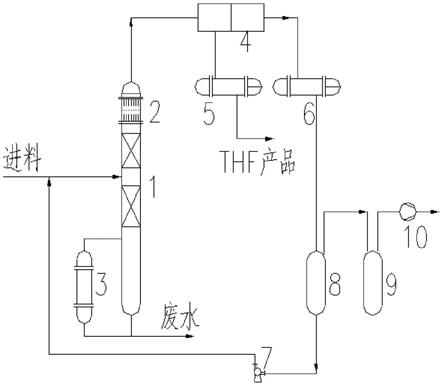

20.图1为本发明提供的四氢呋喃回收装置的工艺流程图。

21.1、精馏塔;2、塔顶内冷器;3、塔底再沸器;4、膜分离装置;5、截留液冷凝器;6、渗透液冷凝器;7、循环泵;8、缓冲槽;9、真空缓冲器;10、真空泵。

具体实施方式

22.下面结合实施例对本发明做进一步说明,但本发明的保护范围不限于此:

23.本发明实施例采用如下装置:

24.如图1,一种精馏-膜分离耦合法回收四氢呋喃的装置,该装置包括精馏塔(1),所述精馏塔(1)顶部的输出端与膜分离装置(4)相连,所述膜分离装置(4)的截留侧与截留液冷凝器(5)相连,渗透侧通过截留液冷凝器(6)与缓冲槽(8)相连,缓冲槽(8)顶部的输出端通过真空缓冲器(9)与真空泵(10)相连,缓冲槽(8)底部的输出端通过循环泵(7)与进料管相连,且所述的精馏塔(1)下部设有塔底再沸器(3),精馏塔(1)顶部设有塔顶内冷器(2)。

25.实施例1

26.本发明要处理的物料为聚对苯二甲酸丁二醇酯(pbt)生产过程产生的副产物,其中四氢呋喃含量为10%,其余主要为水。通过副产物的脱水处理,获得可供循环使用的四氢呋喃产品。具体操作如下:

27.(1)精馏塔加压内冷回流

28.含水的四氢呋喃进入精馏塔,水和四氢呋喃形成共沸物在加压的环境下经塔顶内冷器冷却回流,进料量的10.8wt%以气相状态进入膜分离系统脱水。精馏塔塔底得到四氢呋喃含量小于100ppm的废水,产品收率99.9%以上。

29.(2)膜分离系统

30.膜分离系统采用浙江汇甬新材料有限公司生产的octa-i无机分离膜,该系统为负压操作,渗透侧与缓冲槽连接,缓冲槽与真空系统连接,截留侧获得纯度大于99.95%的四氢呋喃产品;渗透侧的蒸汽经过冷凝器冷凝后,进入缓冲槽,后经泵重新循环至精馏塔回收处理。

31.该实施例操作条件为:

32.进料四氢呋喃含量为10%;

33.精馏过程:压力0.3mpa(绝压),塔顶温度99℃,塔底温度132℃,回流比1.1;

34.脱水过程:压力50kpa(绝压)。

35.上述实施例中,从副产废液中回收四氢呋喃,获得的四氢呋喃产品纯度大于99.95%,精馏塔底废水中四氢呋喃含量降低至95ppm以下,四氢呋喃的回收率达到99.91%以上,渗透侧获得的含有少量四氢呋喃的废水重新循环进入精馏塔。本工艺与两塔变压精馏相比能耗降低41%。

36.实施例2

37.本发明要处理的物料为聚对苯二甲酸丁二醇酯(pbt)生产过程产生的副产物,其中四氢呋喃含量为12%,其余主要为水。通过副产物的脱水处理,获得可供循环使用的四氢呋喃产品。具体操作如下:

38.(1)精馏塔加压内冷回流

39.含水的四氢呋喃进入精馏塔,水和四氢呋喃形成共沸物在加压的环境下经塔顶内冷器冷却回流,进料量的12.8wt%以气相状态进入膜分离系统脱水。精馏塔塔底得到四氢呋喃含量小于100ppm的废水,产品收率99.9%以上。

40.(2)膜分离系统

41.膜分离系统采用浙江汇甬新材料有限公司生产的octa-i无机分离膜,该系统为负压操作,渗透侧与缓冲槽连接,缓冲槽与真空系统连接,截留侧获得纯度大于99.95%的四氢呋喃产品;渗透侧的蒸汽经过冷凝器冷凝后,进入缓冲槽,后经泵重新循环至精馏塔回收处理。

42.该实施例操作条件为:

43.进料四氢呋喃含量为12%;

44.精馏过程:压力0.3mpa(绝压),塔顶温度94℃,塔底温度132℃,回流比0.8;

45.脱水过程:压力50kpa(绝压)。

46.上述实施例中,从副产废液中回收四氢呋喃,获得的四氢呋喃产品纯度大于99.95%,精馏塔底废水中四氢呋喃含量降低至96ppm以下,四氢呋喃的回收率达到99.92%以上,渗透侧获得的含有少量四氢呋喃的废水重新循环进入精馏塔。本工艺与两塔变压精馏相比能耗降低53%。

47.实施例3:本发明一种精馏-膜分离耦合法回收四氢呋喃的工艺,采用单塔和膜分离系统连续操作,所采用的设备主要包括精馏塔、塔顶内冷器、塔底再沸器,膜分离系统、截留液冷凝器、渗透液冷凝器、缓冲槽、真空缓冲器及真空泵等,精馏塔为内装高效规整填料的填料塔,如图1所示。

48.本发明要处理的物料为聚对苯二甲酸丁二醇酯(pbt)生产过程产生的副产物,其中四氢呋喃含量为15%,其余主要为水。通过副产物的脱水处理,获得可供循环使用的四氢呋喃产品。具体操作如下:

49.(1)精馏塔加压内冷回流

50.含水的四氢呋喃进入精馏塔,水和四氢呋喃形成共沸物在加压的环境下经塔顶内冷器冷却回流,进料量的15.9wt%以气相状态进入膜分离系统脱水。精馏塔塔底得到四氢呋喃含量小于100ppm的废水,产品收率99.9%以上。

51.(2)膜分离系统

52.膜分离系统采用浙江汇甬新材料有限公司生产的octa-i无机分离膜,该系统为负压操作,渗透侧与缓冲槽连接,缓冲槽与真空系统连接,截留侧获得纯度大于99.95%的四氢呋喃产品;渗透侧的蒸汽经过冷凝器冷凝后,进入缓冲槽,后经泵重新循环至精馏塔回收处理。

53.该实施例操作条件为:

54.进料四氢呋喃含量为15%;

55.精馏过程:压力0.3mpa(绝压),塔顶温度90℃,塔底温度132℃,回流比0.5;

56.脱水过程:压力50kpa(绝压)。

57.上述实施例中,从副产废液中回收四氢呋喃,获得的四氢呋喃产品纯度大于99.95%,精馏塔底废水中四氢呋喃含量降低至99ppm以下,四氢呋喃的回收率达到99.9%以上,渗透侧获得的含有少量四氢呋喃的废水重新循环进入精馏塔。本工艺与两塔变压精馏相比能耗降低60%。本发明中涉及的%如无特殊说明外,均指的是重量百分比。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。