1.本实用新型涉及工程机械技术领域,更具体地说,涉及一种斗轮机悬臂防撞装置。此外,本实用新型还涉及一种包括上述斗轮机悬臂防撞装置的斗轮机。

背景技术:

2.斗轮机为大宗散状物料连续装卸设备,广泛应用于港口、发电厂、储煤场等散料存储料场的堆取作业。

3.堆料时斗轮机的悬臂高度适中高于煤场煤堆高度,悬臂无碰撞风险;但取料时斗轮机的悬臂高度与煤堆高度位于同一水平线上,悬臂由左向右摆动而后由斗轮取煤,由于悬臂长度长约35m且驾驶室安装于悬臂尾部,在夜间或恶劣天气情况下悬臂碰撞煤堆的事故时有发生,极易造成经济损失及人员伤亡事故。

4.申请号为201721878130.0的实用新型专利公开了一种斗轮机悬臂防撞装置,包括钢丝绳、距离传感器、感应片和弹簧,钢丝绳通过滑轮固定于悬臂架的侧面,钢丝绳的一端固定,另一端连接感应片的一侧,感应片的另一端连接弹簧,且弹簧固定在悬臂架上;钢丝绳与煤堆未发生碰撞时,弹簧承受拉力且感应片对准距离传感器;在钢丝绳与煤堆发生碰撞时,弹簧拉绳,感应片偏离距离传感器。

5.但是频繁取煤、堆煤使得悬臂头部煤粉较多,悬臂头部喷淋水开启时,煤粉变成煤泥粘附于滑轮、距离传感器表面,导致滑轮生锈难以转动、传感器频繁误报。此外,防撞装置设置于悬臂架的左侧面,在悬臂架碰撞煤堆时,防撞装置的滑轮、钢丝绳等会遭到碰撞损坏,每次损坏后需要重新调整安装。

6.综上所述,如何提供一种可靠、不受现场恶劣环境影响的斗轮机悬臂防撞装置,是目前本领域技术人员亟待解决的问题。

技术实现要素:

7.有鉴于此,本实用新型的目的是提供一种斗轮机悬臂防撞装置,采用机械传动机构,可靠性高、故障率低且不易受现场恶劣环境的影响。

8.此外,本实用新型还提供了一种包括上述斗轮机悬臂防撞装置的斗轮机。

9.为了实现上述目的,本实用新型提供如下技术方案:

10.一种斗轮机悬臂防撞装置,包括防撞挡板、旋转连接杆、摆臂、拉绳开关绳、用于向驾驶室输出停机信号的拉绳开关以及安装所述拉绳开关的拉绳开关固定支架,所述旋转连接杆、所述拉绳开关固定支架分别连接于悬臂的检修平台的左端面和后端面;

11.所述旋转连接杆的前端设有所述防撞挡板,所述防撞挡板伸出所述检修平台的前端面;

12.所述旋转连接杆的后端与所述摆臂连接,所述摆臂的另一端通过所述拉绳开关绳与所述拉绳开关的拉杆连接;

13.当所述防撞挡板触碰煤堆后,所述防撞挡板带动所述旋转连接杆和所述摆臂转

动,所述摆臂触动所述拉绳开关动作。

14.优选的,所述防撞挡板为不锈钢钢板,所述不锈钢钢板焊接于所述旋转连接杆的前端。

15.优选的,所述防撞挡板距所述检修平台的前端面的距离大于或等于20cm。

16.优选的,所述摆臂与所述检修平台垂直设置,所述拉绳开关绳与所述检修平台平行设置。

17.优选的,所述摆臂远离所述旋转连接杆的一端设有通孔,所述拉绳开关绳系于所述通孔。

18.优选的,所述拉绳开关绳为钢丝绳,且所述钢丝绳的外周部套设有防水防尘套。

19.一种斗轮机,包括悬臂,所述悬臂的头部的左侧设有检修平台,所述检修平台设有上述任一项所述的斗轮机悬臂防撞装置。

20.优选的,所述检修平台的底面设有至少一个用于安装旋转连接杆的u型卡环。

21.本实用新型提供的斗轮机悬臂防撞装置在防撞挡板触碰煤堆后,防撞挡板转动,从而带动与其连接的旋转连接杆和摆臂转动,摆臂带动拉绳开关绳拉动拉绳开关的拉杆,进而触动拉绳开关,拉绳开关向驾驶室传递输出停机信号,驾驶室控制悬臂停止摆动。

22.防撞挡板设置于检修平台的前端面、拉绳开关设置于检修平台的后端面,也即仅有防撞挡板设置于悬臂头部、拉绳开关等结构远离悬臂头部设置,且防撞装置完全通过机械传动触发,因此防撞装置不受悬臂头部煤尘、煤泥和喷淋水等环境因素的影响,系统稳定性和可靠性增强。

23.同时,拉绳开关远离悬臂头部设置,也避免了悬臂与煤堆发生碰撞后拉绳开关碰撞损坏,节约设备成本和时间成本。

24.此外,本实用新型还提供了一种包括上述斗轮机悬臂防撞装置的斗轮机。

附图说明

25.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

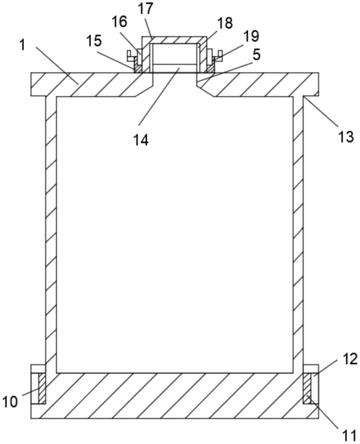

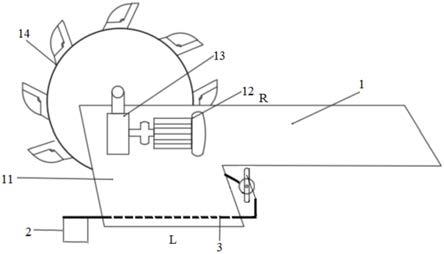

26.图1为本实用新型所提供的斗轮机悬臂防撞装置的具体实施例的正视示意图;

27.图2为图1的结构示意图。

28.图1

‑

图2中:

29.1为悬臂、11为检修平台、12为电机、13为减速机、14为斗轮、2为防撞挡板、3为旋转连接杆、4为摆臂、5为拉绳开关绳、6为拉绳开关、7为拉绳开关固定支架、l为悬臂的左端面、r为悬臂的右端面。

具体实施方式

30.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下

所获得的所有其他实施例,都属于本实用新型保护的范围。

31.本实用新型的核心是提供一种斗轮机悬臂防撞装置,采用机械传动机构,可靠性高、故障率低且不易受现场恶劣环境的影响。

32.此外,本实用新型还提供了一种包括上述斗轮机悬臂防撞装置的斗轮机。

33.请参考图1

‑

图2,图1为本实用新型所提供的斗轮机悬臂防撞装置的具体实施例的正视示意图;图2为图1的结构示意图。

34.需要进行说明是,本技术文件中提到的检修平台11的前端面、左端面和后端面以及旋转连接杆的前端和后端,根据斗轮机取料时悬臂1的方位关系确定,如图2所示,检修平台11位于悬臂1的左端,斗轮14位于悬臂1的右端。

35.本实用新型提供的斗轮机悬臂防撞装置,包括防撞挡板2、旋转连接杆3、摆臂4、拉绳开关绳5、用于向驾驶室输出停机信号的拉绳开关6以及安装拉绳开关6的拉绳开关固定支架7,旋转连接杆3、拉绳开关固定支架7分别连接于悬臂1的检修平台11的左端面和后端面;旋转连接杆3的前端设有防撞挡板2,防撞挡板2伸出检修平台11的前端面;旋转连接杆3的后端与摆臂4连接,摆臂4的另一端通过拉绳开关绳5与拉绳开关6的拉杆连接;当防撞挡板2触碰煤堆后,防撞挡板2带动旋转连接杆3和摆臂4转动,摆臂4触动拉绳开关6动作。

36.拉绳开关6为紧急停机开关,拉绳开关6与斗轮机驾驶室的上位机连接,在防撞挡板2与煤堆发生碰撞时,拉绳开关6动作并将停机信号发送至驾驶室的上位机,驾驶室的上位机控制悬臂1停止摆动,以免悬臂1与煤堆发生碰撞。

37.拉绳开关6通过拉绳开关固定支架7安装于检修平台11的后端面,拉绳开关固定支架7用于固定并支撑拉绳开关6。请参考图2,检修平台11的后端面远离悬臂1的头部,且远离悬臂1与煤堆的碰撞位置,既避免了悬臂1头部恶劣环境的影响,也避免了拉绳开关6与煤堆发生碰撞。

38.旋转连接杆3设置于检修平台11的左端面,防撞挡板2设置于旋转连接杆3的前端且伸出检修平台11的前端面,故防撞挡板2位于检修平台11的左前方,如图2所示。而悬臂1在取料时由右至左靠近煤堆,所以在悬臂1与煤堆发生碰撞之前,防撞挡板2必然与煤堆先发生碰撞,因此防撞挡板2可有效预防悬臂1与煤堆的碰撞。

39.优选的,可以设置防撞挡板2距检修平台11的前端面的距离大于或等于20cm。

40.优选的,防撞挡板2为不锈钢钢板,不锈钢钢板焊接于旋转连接杆3的前端。防撞挡板2采用不锈钢材质,不锈钢材料结构强度高、耐碰撞,且不易锈蚀,受悬臂1头部喷淋水的影响较小,使用寿命较长;防撞挡板2与旋转连接杆3焊接连接,连接强度高,避免了防撞挡板2因撞击与旋转连接杆3分离。

41.当然,防撞挡板2和旋转连接杆3也可以通过卡箍、紧固螺栓等常见的连接件连接。

42.防撞挡板2的形状可以设置为如图2所示的矩形,也可以设置为其他任意几何形状;防撞挡板2的尺寸根据实际生产中防撞挡板2的结构强度要求等因素确定,在此不再赘述。

43.摆臂4用于连接旋转连接杆3和拉绳开关绳5,将旋转连接杆3上防撞挡板2的转矩传递至拉绳开关6处。

44.为了方便扭矩的传递,优选的,请参考图1,摆臂4与检修平台11垂直设置,拉绳开关绳5与检修平台11平行设置。

45.摆臂4、拉绳开关绳5和拉绳开关6的种类、结构、尺寸和材质等根据实际生产的需要确定,在此不再赘述。

46.防撞挡板2触碰煤堆后,防撞挡板2转动,从而带动与其连接的旋转连接杆3和摆臂4转动,摆臂4带动拉绳开关绳5拉动拉绳开关6的拉杆,进而触动拉绳开关6,拉绳开关6向驾驶室传递输出停机信号,驾驶室控制悬臂1停止摆动。

47.在本实施例中,防撞挡板2设置于检修平台11的前端面、拉绳开关6设置于检修平台11的后端面,仅有防撞挡板2设置于悬臂1头部、拉绳开关6等结构远离悬臂1头部设置,且防撞装置完全通过机械传动触发,因此防撞装置不受悬臂1头部煤尘、煤泥和喷淋水等环境因素的影响,系统稳定性和可靠性增强。

48.同时,拉绳开关6远离悬臂1头部设置,也避免了悬臂1与煤堆发生碰撞后拉绳开关6碰撞损坏,节约设备成本和时间成本。

49.为了方便固定拉绳开关绳5,优选的,摆臂4远离旋转连接杆3的一端设有通孔,拉绳开关绳5系于通孔。

50.优选的,拉绳开关绳5为钢丝绳,且钢丝绳的外周部套设有防水防尘套。防水防尘套可以设置为塑胶套或其他防水材料。

51.在某一具体实施中,防撞挡板2安装于悬臂1头部的检修平台11的左前方20cm处,防撞挡板2为长50cm、宽40cm、厚5mm的不锈钢钢板;旋转连接杆3与检修平台11的左端面连接,旋转连接杆3为长5m、外径60mm、厚10mm的不锈钢钢管,旋转连接杆3的前端与防撞挡板2焊接连接,旋转连接杆3的后端与摆臂4垂直焊接连接;摆臂4为长40cm、宽10cm、厚5mm的扁铁支撑;拉绳开关6安装于拉绳开关固定支架7,拉绳开关固定支架7焊接于检修平台11的后端面,长40cm,由30

×

30

×

2.7mm的角钢焊接而成。

52.除了上述斗轮机悬臂防撞装置,本实用新型还提供一种包括上述实施例公开的斗轮机悬臂防撞装置的斗轮机,该斗轮机包括悬臂1,悬臂1的头部的左侧设有检修平台11,检修平台11上述实施例公开的斗轮机悬臂防撞装置。

53.考虑到斗轮机取料时由右至左转动,请参考图2,检修平台11位于悬臂1的左侧,电机12、减速机13以及斗轮14位于悬臂1的右侧,以保护悬臂1右侧的电机12、减速机13和斗轮14。

54.电机12、减速机13以及斗轮14的种类、型号、设置位置和连接方式等请根据实际生产需要参考现有技术确定,在此不再赘述。

55.为保障结构强度和施工安全,检修平台11通常设置为矩形金属框架,检修平台11的高度低于电机12的高度和减速机13的高度,检修平台11的高度高于悬臂1的下端面。

56.旋转连接杆3与检修平台11的底面的左端连接,优选的,检修平台11的底面设有至少一个用于安装旋转连接杆3的u型卡环。

57.u型卡环的内径大于旋转连接杆3的外径,以便转动连接杆3相对u型卡环转动;u型卡环可以通过焊接等不可拆卸连接方式固定于检修平台11的底面,也可以通过螺栓连接、销钉连接等可拆卸连接方式固定于检修平台11的底面。

58.安装斗轮机悬臂防撞装置时,首先在检修平台11的底面固定u型卡环;旋转连接杆3的一端穿过u型卡环,调整旋转连接杆3至其两端均伸出检修平台11外;在旋转连接杆3的前端焊接防撞挡板2,末端焊接摆臂4;在检修平台11的后端面焊接连接拉绳开关固定支架

7,在拉绳开关固定支架7上安装拉绳开关6,拉绳开关6与驾驶舱上位机信号连接;利用拉绳开关绳5连接摆臂4和拉绳开关6。

59.在本实施例中,悬臂1头部左侧设有斗轮机悬臂防撞装置,有效地防止了悬臂1与煤堆发生碰撞,避免了电机12、减速机13、斗轮14以及相关配件的损坏。

60.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

61.以上对本实用新型所提供的斗轮机及其斗轮机悬臂防撞装置进行了详细介绍。本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。