1.本实用新型涉及一种醇类回收用换热器,属于换热器技术领域。

背景技术:

2.低分子量的醇类主要是甲醇和乙醇,在工业应用中被广泛用作溶剂和清洁剂。在使用过程中这些醇类一部分被消耗掉,一部分被污染留在系统中。被污染的醇类如果直接排放到环境中不仅存在安全隐患而且还会污染环境。因此实际生产中,需要将这部分醇类净化后重新使用。在醇类的回收过程主要包括蒸发和冷凝步骤,冷凝过程中气态的醇类在换热器中将热量传递给冷媒而温度降低凝结成液态,达到与空气分离的目的。目前,醇类回收使用的换热器基本是由壳体、换热管束、管板、折流板和管箱等部件组成,醇类蒸汽在换热管内流动,冷却水在管外流动。现有的醇类回收用换热器因冷凝效率的限制通常需要多台换热器串联,通过多次冷凝才能将醇类液化充分回收。

3.需要说明的是,上述内容属于发明人的技术认知范畴,并不必然构成现有技术。

技术实现要素:

4.本实用新型为了解决现有技术所存在的问题,提供了一种醇类回收用换热器,可使醇类蒸汽在第一气液分离腔进行了一次预分离,在有限的换热空间内提高了气液分离的效率。

5.本实用新型通过采取以下技术方案实现上述目的:

6.一种醇类回收用换热器,包括筒状的壳体,所述壳体的前端口和后端口分别连接有前管箱和后管箱,所述壳体的前端和后端内侧分别设置有前管板和后管板,所述前管板和后管板的边缘分别固定在壳体的前端和后端内壁上;

7.所述壳体的内部设置有第一隔板,所述第一隔板将壳体、前管板、后管板三者围成的区域划分为上换热腔和下换热腔;

8.所述第一隔板的后端设置有折流口,所述折流口连通上换热腔和下换热腔;

9.所述上换热腔和下换热腔内分别设置有多根换热管,所述换热管的前端和后端分别穿过并固定在所述前管板和后管板上的管孔内;

10.所述后管箱与后管板围成第一气液分离腔,所述后管箱上设置有第一排液口,所述第一排液口与第一气液分离腔的下部连通;

11.所述前管箱内设置有第二隔板,所述第二隔板将前管箱和前管板围成的区域分隔成上部的第二气液分离腔和下部的进气腔,所述前管箱上设置有进气口、第二排液口和排气口,所述进气口与进气腔连通,所述第二排液口与第二气液分离腔的下部连通,所述排气口与第二气液分离腔的上部连通;

12.所述壳体上设置有进水口和出水口,所述进水口与所述上换热腔的前端连通,所述出水口与所述下换热腔的前端连通。

13.优选的,所述上换热腔和下换热腔内分别设置有多个折流孔板,所述换热管穿过

折流孔板上的管孔。

14.优选的,所述折流孔板为弓形,所述上换热腔内相邻的折流孔板和下换热腔内相邻的折流孔板均上下反向设置。

15.本技术的有益效果包括但不限于:

16.本实用新型提供的醇类回收用换热器通过合理设置冷却水和醇类蒸汽的流向和气液分离时机,使醇类蒸汽在第一气液分离腔进行了一次预分离,使冷凝为液态的醇类在流动过程中被及时的分离出来,在有限的换热空间内提高了气液分离的效率。而且,冷凝前段的较高温度的醇类蒸汽与后段升温后的冷却水换热,冷凝后段的较低温度的醇类蒸汽与新鲜的低温冷却水换热,提高了传热效率和冷却水的利用效果。

附图说明

17.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

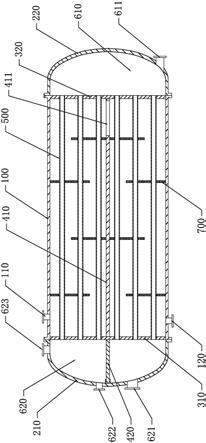

18.图1为本实用新型提供的醇类回收用换热器的结构示意图;

19.图中,100、壳体;110、进水口;120、出水口;210、前管箱;220、后管箱;310、前管板;320、后管板;410、第一隔板;411、折流口;420、第二隔板;500、换热管;610、第一气液分离腔;611、第一排液口;620、第二气液分离腔;621、进气口;622、第二排液口;623、排气口;700、折流孔板。

具体实施方式

20.为能清楚说明本方案的技术特点,下面通过具体实施方式,并结合其附图,对本实用新型进行详细阐述。

21.需说明,在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是,本实用新型还可以采用其他不同于在此描述的其他方式来实施。因此,本实用新型的保护范围并不受下面公开的具体实施例的限制。

22.如图1中所示,本实用新型提供的醇类回收用换热器,包括筒状的壳体100,壳体100的前端口和后端口分别连接有前管箱210和后管箱220,壳体100的前端和后端内侧分别设置有前管板310和后管板320,前管板310和后管板320的边缘分别固定在壳体100的前端和后端内壁上;

23.壳体100的内部设置有第一隔板410,第一隔板410将壳体100、前管板310、后管板320三者围成的区域划分为上换热腔和下换热腔,上换热腔和下换热腔提供醇类蒸汽和空气及其它不凝气的换热空间;

24.第一隔板410的后端设置有折流口411,折流口411连通上换热腔和下换热腔,上换热腔内的冷却水可通过折流口411流到下换热腔中;

25.上换热腔和下换热腔内分别设置有多根换热管500,换热管500的前端和后端分别穿过并固定在前管板310和后管板320上的管孔内,前管板310和后管板320起到固定换热管500的作用,而且换热管500的前端和后端穿过前管板310和后管板320后与前管箱210和后管箱220连通;

26.后管箱220与后管板320围成第一气液分离腔610,后管箱220上设置有第一排液口

611,第一排液口611与第一气液分离腔610的下部连通;

27.前管箱210内设置有第二隔板420,第二隔板420将前管箱210和前管板310围成的区域分隔成上部的第二气液分离腔620和下部的进气腔,前管箱210上设置有进气口621、第二排液口622和排气口623,进气口621与进气腔连通,第二排液口622与第二气液分离腔620的下部连通,排气口623与第二气液分离腔620的上部连通;

28.壳体100上设置有进水口110和出水口120,进水口110与上换热腔的前端连通,出水口120与下换热腔的前端连通,冷却水从进水口110进入上换热腔中,再从出水口120排出下换热腔。

29.工作时,从蒸馏塔流出的醇类蒸汽从进气口621通入进气腔中,醇类蒸汽进入进气腔后从下换热腔的前端进入其内部的换热管500中,同时冷水从上换热腔前端的进水口110进入上换热腔中,并通过折流口411进入到下换热腔中。醇类蒸汽在下换热腔内的换热管500中流动的过程中与冷水发生热交换而温度降低,使醇类蒸汽逐步冷凝为液态与气体分离。下换热腔内的换热管500中的气液混合物排到第一气液分离腔610后,冷凝为液态的醇类聚集在第一气液分离腔610的下部并从第一排液口611缓慢流出,气体则聚集到第一气液分离腔610的上部并进入到上换热腔内的换热管500中,在上换热腔内的换热管500中流动过程中,醇类蒸汽进一步冷凝为液态,并与气体排到第二气液分离腔620中。在第二气液分离腔620中,液态的醇类向下聚集并从第二排液口622排出,气体则从排气口623排出。

30.可见,本实用新型提供的醇类回收用换热器通过合理设置冷却水和醇类蒸汽的流向和气液分离时机,使醇类蒸汽在第一气液分离腔610进行了一次预分离,在第二分离腔内进行了第二次分离,使冷凝为液态的醇类在流动过程中被及时的分离出来,在有限的换热空间内提高了气液分离的效率。而且,冷凝前段的较高温度的醇类蒸汽与后段升温后的冷却水换热,冷凝后段的较低温度的醇类蒸汽与新鲜的低温冷却水换热,提高了传热效率和冷却水的利用效果。

31.在优选的实施方式中,上换热腔和下换热腔内分别设置有多个折流孔板700,换热管500穿过折流孔板700上的管孔。冷却水在上换热腔和下换热腔流动时,折流板使冷却水沿曲线流动,改善了冷却水的流速分布,增大了冷却水的有效流通面积,提高了冷却水与换热管500内醇类蒸汽的换热效果。

32.在其中一具体实施方式中,折流孔板700为弓形,上换热腔内相邻的折流孔板700和下换热腔内相邻的折流孔板700均上下反向设置,使冷却水上下迂回流动与换热管500内的醇类蒸汽进行热交换。具体的,如图1中所示,上换热腔内靠近折流口411的折流孔板700的底部固定在第一隔板410上,冷却水越过该折流孔板700后从折流口411流到下换热腔内,在下换热腔内的折流孔板700的导向下继续流动。

33.在本实用新型的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

34.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是

机械连接,也可以是电连接,还可以是通信;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

35.上述具体实施方式不能作为对本实用新型保护范围的限制,对于本技术领域的技术人员来说,对本实用新型实施方式所做出的任何替代改进或变换均落在实用新型的保护范围内。

36.本实用新型未详述之处,均为本技术领域技术人员的公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。