1.本实用新型属于叉车制动器的技术领域,具体涉及一种用于叉车制动器手制动拉杆的极限强度检测工装。

背景技术:

2.目前叉车行业中,开展制动器性能试验,可根据国际、国内、行业或者企业内部标准进行。而对于制动器内部零部件可靠性的验证,相应的验证研究内容鲜有报道,手制动拉杆作为制动器上重要零件之一,其强度对制动器制动性能有着不可忽视的作用。针对制动器手制动拉杆强度的可靠性验证,现有叉车制动器性能可靠性的验证,是基于整机或制动器试验台进行试验,而对其内部零部件手制动拉杆结构强度可靠性验证无单独检测装置,检测制动器手制动拉杆结构强度可靠性时,在整机或者制动器试验台上反复拆装会造成人力物力以及时间上的浪费。因此,设计单独检测制动器手制动拉杆的结构强度可靠性试验工装十分必要。

技术实现要素:

3.针对上述现有的状况,本实用新型提供一种用于叉车制动器手制动拉杆的极限强度检测工装,安装在疲劳拉伸试验台上,通过控制系统不断加载力的大小,直到手制动拉杆完全破坏,以此得出手制动拉杆强度极限,检测该零件结构强度可靠性,具体技术方案如下:

4.一种用于叉车制动器手制动拉杆的极限强度检测工装,包括水平底板2,底板2一端的上底面设有直立的一对销板3,底板2另一端的下底面固定设有板状的下夹头1;

5.一对销板3对应底板2一侧的上端固定设有固定板5,固定板5上螺栓7固定连接有挡板6,挡板6下端开设有卡槽61;

6.手制动拉杆8同向布置于底板2上,手制动拉杆8的连接拉锁一端和圆柱形上夹头9固定,手制动拉杆8的另一端通过销杆4转动连接在一对销板3之间,且手制动拉杆8对应部卡合在所述卡槽61内;

7.检测时,下夹头1和上夹头9分别夹紧固定在疲劳拉伸试验机上,并通过疲劳拉伸试验机对下夹头1施加向下的力,直到手制动拉杆8达到强度极限被破坏为止。

8.进一步,所述圆柱形的上夹头9垂直布置于底板的上方,且上夹头9的下端开设有矩形通孔,所述手制动拉杆8的连接拉锁一端贯穿插设在通孔上,

9.所述下夹头1垂直布置在底板2的下方。

10.进一步,所述固定板5焊接固定在一对销板3对应底板2一侧的上端,且和一对销板3垂直,所述挡板6同向布置在固定板5上,挡板6上对应开设一对水平腰型孔62,通过调整螺栓7在水平腰型孔上的固定位置,调整所述挡板6上卡槽61的位置,使得所述卡槽61和手制动拉杆8的销轴转动中心位于同一竖直平面内。

11.本实用新型的有益技术效果如下:

12.本实用新型用于叉车制动器手制动拉杆的极限强度检测工装,包括水平底板,底板一端的上底面设有直立的一对销板,底板另一端的下底面固定设有板状的下夹头;一对销板对应底板的一侧上端固定设有固定板,固定板上螺栓固定连接有挡板,挡板下端开设有卡槽;手制动拉杆同向布置于底板上,手制动拉杆的固定拉锁一端和圆柱形上夹头固定,手制动拉杆的另一端通过销杆转动连接在一对销板之间,且手制动拉杆对应部卡合在所述卡槽内;

13.检测时下夹头和上夹头分别夹紧固定在疲劳拉伸试验机上,并通过疲劳拉伸试验机对下夹头施加向下的力,直到手制动拉杆达到强度极限被破坏为止,使得本实用新型用于手制动拉杆的结构强度可靠性试验中,结构简单、便于加工制造以及试验拆装,可大大减少试验时间,提高试验精度。

附图说明

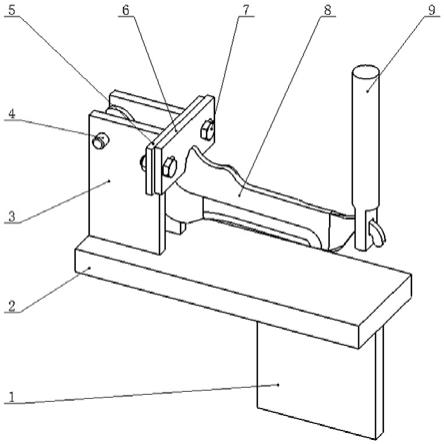

14.图1为本实用新型极限强度检测工装的结构示意图。

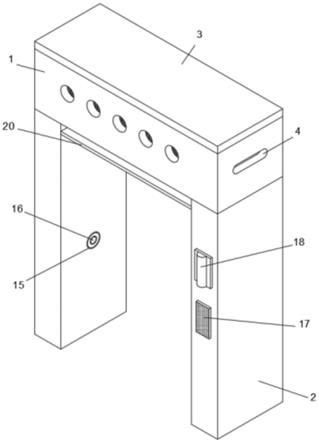

15.图2为本实用新型挡板的结构示意图。

16.其中:1下夹头、 2底板 、3一对销板、4销杆、 5固定板 、6挡板、61 卡槽、62一对水平腰型孔、7螺栓、8手制动拉杆 、9上夹头。

具体实施方式

17.为使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型作进一步详细说明。应当理解,此处所描述的具体实施方式仅仅用以解释本实用新型,并不用于限定本实用新型。

实施例

18.见图1和图2,一种用于叉车制动器手制动拉杆的极限强度检测工装,包括水平底板2,底板2一端的上底面设有直立的一对销板3,底板2另一端的下底面固定设有板状的下夹头1;

19.一对销板3对应底板2的一侧固定设有固定板5,固定板5上螺栓7固定连接有挡板6,挡板6下端开设有卡槽61;

20.手制动拉杆8同向布置于底板2上,手制动拉杆8的连接拉锁一端和圆柱形上夹头9固定,手制动拉杆8的另一端通过销杆4转动连接在一对销板3之间,且手制动拉杆8对应部卡合在所述卡槽61内;

21.检测时,下夹头1和上夹头9分别夹紧固定在疲劳拉伸试验机上,并通过疲劳拉伸试验机对下夹头1施加向下的力,直到手制动拉杆8达到强度极限被破坏为止。

22.所述圆柱形的上夹头9垂直布置于底板的上方,且上夹头9的下端开设有矩形通孔,所述手制动拉杆8的固定拉锁一端贯穿插设在通孔上,

23.所述下夹头1垂直布置在底板2的下方。

24.所述固定板5焊接固定在一对销板3对应底板2一侧的上端,且和一对销板3垂直,所述挡板6同向布置在固定板5上,挡板6上对应开设一对水平腰型孔62,通过调整螺栓7在水平腰型孔上的固定位置,调整所述挡板6上卡槽61的位置,使得所述卡槽61和手制动拉杆

8的销轴转动中心位于同一竖直平面内。

25.检测前,先将销杆4穿过一对销板3和手制动拉杆8,保证手制动拉杆8限定于一对销板3之间,且可绕一对销杆4转动。

26.检测时,先将下夹头1通过疲劳拉伸试验机下端夹紧装置固定,随后通过挡板 6的一对水平腰型孔62来调节手制动拉杆8的位置,保证手制动拉杆8受力位置处于同一平面上。随后将上夹头9下端的通过矩形孔与手制动拉杆8相连,在手制动拉杆8处于不受力状态下,将上夹头9与疲劳拉伸试验机上端夹紧装置固定。最后,通过试验台力加载系统对手制动拉杆8进行力的施加,直到手制动拉杆8达到强度极限被破坏为止。

27.因此本实用新型改变目前行业中没有叉车制动器手制动拉杆强度极限检测试验工装的情况,本实用新型的叉车制动器手制动拉杆强度极限检测装置,结构简单、便于加工制造以及试验拆装,可大大减少试验时间。

28.本领域的技术人员容易理解,以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种用于叉车制动器手制动拉杆的极限强度检测工装,其特征在于:包括水平底板(2),底板(2)一端的上底面设有直立的一对销板(3),底板(2)另一端的下底面固定设有板状的下夹头(1);一对销板(3)对应底板(2)一侧的上端固定设有固定板(5),固定板(5)上螺栓(7)固定连接有挡板(6),挡板(6)下端开设有卡槽(61);手制动拉杆(8)同向布置于底板(2)上,手制动拉杆(8)的连接拉锁一端和圆柱形上夹头(9)固定,手制动拉杆(8)的另一端通过销杆(4)转动连接在一对销板(3)之间,且手制动拉杆(8)对应部卡合在所述卡槽(61)内;检测时,下夹头(1)和上夹头(9)分别夹紧固定在疲劳拉伸试验机上,并通过疲劳拉伸试验机对下夹头(1)施加向下的力,直到手制动拉杆(8)达到强度极限被破坏为止。2.根据权利要求1所述一种用于叉车制动器手制动拉杆的极限强度检测工装,其特征在于:所述圆柱形的上夹头(9)垂直布置于底板的上方,且上夹头(9)的下端开设有矩形通孔,所述手制动拉杆(8)的连接拉锁一端贯穿插设在通孔上,所述下夹头(1)垂直布置在底板(2)的下方。3.根据权利要求1所述一种用于叉车制动器手制动拉杆的极限强度检测工装,其特征在于:所述固定板(5)焊接固定在一对销板(3)对应底板(2)一侧的上端,且和一对销板(3)垂直,所述挡板(6)同向布置在固定板(5)上,挡板(6)上对应开设一对水平腰型孔(62),通过调整螺栓(7)在水平腰型孔上的固定位置,调整所述挡板(6)上卡槽(61)的位置,使得所述卡槽(61)和手制动拉杆(8)的销轴转动中心位于同一竖直平面内。

技术总结

本实用新型属于叉车制动器的技术领域,具体涉及一种用于叉车制动器手制动拉杆的极限强度检测工装。包括水平底板,底板一端的上底面设有直立的一对销板,底板另一端的下底面固定设有板状的下夹头;一对销板对应底板的一侧固定设有固定板,固定板上螺栓固定连接有挡板,挡板下端开设有卡槽;手制动拉杆同向布置于底板上,手制动拉杆对应部卡合在所述卡槽内;检测时下夹头和上夹头分别夹紧固定在疲劳拉伸试验机上,并通过疲劳拉伸试验机对下夹头施加向下的力,直到手制动拉杆达到强度极限被破坏为止,使得本实用新型用于手制动拉杆的结构强度可靠性试验中,结构简单、便于加工制造以及试验拆装,可大大减少试验时间,提高试验精度。精度。精度。

技术研发人员:汪军 李岩 陈国友 李仁兴 杨杨 徐小红

受保护的技术使用者:安徽合力股份有限公司

技术研发日:2021.06.28

技术公布日:2021/11/24

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。