1.本实用新型属于食品加工设备技术领域,具体涉及一种食品加工用的高效壳管式换热器。

背景技术:

2.如业界所知,壳管式换热装置的工作原理是利用管内与管外介质之间的温差,由内管的外壁与外管的内壁进行间壁换热,从而达到管内与管外两种介质热量的交换的目的,即达到对一种介质加热或冷却的目的。

3.从宏观概念上讲,前述的壳管式换热器是食品生产行业(但也可以用于药品或其它行业)用于诸如气

‑

液、液

‑

液等之间的传热交换的常用装置,例如用于蒸汽升温液体或用于高温液体降温常温液体,也可用于高温液体升温常温液体,等等。

4.仍如业界所知,板式换热器的换热效率是相对高的并且热损失也相对小,因而在食品生产行业不乏使用,并且在公开的中国专利文献中也可见诸,如cn2090959u(板式热交换器)、cn101075314a(板式热交换器)、cn102165279a(板式热交换器)和cn202793137u(带有双重深浅不同波纹的板式热交换器板片),等等。但是板式换热器对于诸如牛奶、果汁、饮料、冰淇淋料、番茄之类的果子酱等等因粘度大并且含有颗粒物,所以在实际的使用中至少会暴露出以下技术问题:其一,由于板式换热器的板片与板片之间的流道间隙较窄,因而当用对并非限于例举的前述食品的生产时,会影响通过(也可称“流通”)乃至造成堵塞;其二,由于板式换热器通常由多种存在尺寸差异的板片组成,因而在装配过程中必须严格遵循对号入座的安装顺序,于是一旦顺序和/或位置出错,一方面会影响正常使用,另一方面不便拆卸;其三,如前述,由于板片之间的间隙(空间)较窄,因而当要依需对清洁后的效果是否达到预期要求等进行检查时,则无法由肉眼清晰地察见,存在对清洁程度优劣与否判断的盲目性,况且扁平的流道一方面清洗麻烦,另一方面无法消除物料的残留死角而易滋生细菌;其四,由于板式换热器的板片之间普遍采用胶垫密封,胶垫隔离了冷热介质和食品浆料等,并且胶垫老化或板片未压紧或冷热介质流道压力过大,便会发生冷热介质与液态食品浆料串通,从而对液态食品浆料产生污染,影响食品安全性;其五,由于流动阻力大,因而对物料的浓度具有挑剔性,即难以适应对浓度大的尤其是含有颗粒物的物料的换热。

5.壳管式换热器在很大程度上能弥补上述板式换热装置的不足,对此还可参见并非限于例举的中国专利文献如:cn206371405u(一种鲜奶冷却装置)、cn107744790a(一种乳制品加工用冷却装置)、cn108477299a(用于乳制品生产工艺的冷却装置)、cn109373700a(用于乳制品的冷却装置)、cn212087896u(一种乳制品冷却装置)。

6.依然如业界所知,套管式换热是食品生产行业对食品热交换的惯用方式,但是在实际的使用过程中同样暴露出以下缺憾:一是由于制冷剂液体进入套管夹内不能与所有热交换管(也可称“换热管”,以下同)接触,并且吸热气化的气体也不能马上被作为制冷系统的结构体系的压缩机吸走,因而气体接触热交换管的面积有限,一部分液体与热交换管表面接触吸热而气化,气化的制冷剂气体继续向前(向行出方向)流动,在流动过程中与热交

换管反复接触换热,致使制冷剂气化形成过热蒸汽,而过热蒸汽在制冷过程中会降低制冷系统的制冷效率;吸热气化的制冷剂气体越继续流动,则占用套管夹层的空间越大,气体与换热管接触的面积也会越来越大,于是制冷剂液体接触到热交换管的面积越来越小,制冷剂液体不能与热交换管充分接触,从而影响热交换(即“换热”)效率;由于套管式热交换器(即“套管式换热器”)的制冷剂进口与出口之间的距离较为冗长,又由于套管夹层空间截面积小,于是会形成制冷剂进口端的蒸发压力高,相应的蒸发温度也高,而蒸发温度高会降低热交换效率,具体而言,由于同一蒸发空间并不表现为同一蒸发温度,因而热交换效率即换热效率会显著降低,影响制冷效果。前述套管式换热装置的典型的文献公开可参见中国专利cn203848725u推荐的“食品行业用管式热交换器”和cn203100496u提供的“套管换热器”,等等。

7.针对上述已有技术,有必要加以合理改进,下面将要介绍的技术方案便是在这种背景下产生的。

技术实现要素:

8.本实用新型的任务在于提供一种有助于显著增大供食品流通的通道直径而得以避免遭食品中的颗粒物堵塞以及确保良好的流通效果、有利于摒弃受部件的顺序性安装因素影响而得以体现良好的方便安装以及依需拆卸效果、有益于方便地实施清洁并且方便地依需察看清洁状况以及无需使用密封橡胶垫圈之类的部件而得以确保食品的卫生安全、有便于增大单位时间内的物料流量而得以节省能耗并且提高食品生产效率和有助于消除影响热交换的诸因素并且显著提高制冷系统的制冷效率而得以增进热交换效果的食品加工用的高效壳管式换热器。

9.本实用新型的任务是这样来完成的,一种食品加工用的高效壳管式换热器,包括一管壳,在该管壳的右端的壳壁上设有与管壳的管壳腔相通的一换热介质引出接口,而在管壳的左端的壳壁上设有与管壳的管壳腔相通的一换热介质引入接口;一左端盖和一右端盖,左端盖对应于所述管壳的左端并且在该左端盖的左侧设有一左端盖物料引接口,右端盖对应于管壳的右端并且在该右端盖的右侧设在一右端盖物料引接口;一管状循环回流热交换机构,该管状循环回流热交换机构包括物料左导板、物料右导板和一组热交换管,物料左导板的右侧面与所述管壳的左端端面固定,并且在物料左导板上构成有左导板导料单元,所述的左端盖物料引接口与该左导板导料单元相通,物料右导板的左侧面与所述管壳的右端端面固定,并且在物料右导板上构成有右导板导料单元,所述右端盖物料引接口与右导板导料单元相通,一组热交换管的左端与左导板导料单元相配合并且相通,右端与右导板导料单元相配合并且相通,而一组热交换管的中部位于管壳的管壳腔内,所述左端盖的右侧面与物料左导板的左侧面相配合并且相互固定,所述右端盖的左侧面与物料右导板的右侧面相配合并且相互固定;一制冷机构,该制冷机构连接在所述换热介质引出接口与换热介质引入接口之间。

10.在本实用新型的一个具体的实施例中,所述冷却介质引出接口与所述冷却介质引入接口彼此形成对角设置的位置关系。

11.在本实用新型的另一个具体的实施例中,所述的左导板导料单元包括左导板第一导料腔ⅰ、左导板第二导料腔ⅱ、左导板第三导料腔ⅲ和左导板第四导料腔ⅳ,所述右导板

导料单元包括右导板第一导料腔ⅰ、右导板第二导料腔ⅱ、右导板第三导料腔ⅲ和右导板第四导料腔ⅳ,所述左端盖物料引接口与所述左导板第一导料腔ⅰ相对应并且相通,所述右端盖物料引接口与所述右导板第四导料腔ⅳ相对应并且相通;所述的一组热交换管的左端分别与左导板第一导料腔ⅰ、左导板第二导料腔ⅱ、左导板第三导料腔ⅲ以及左导板第四导料腔ⅳ相配合并且相通,而一组热交换管的右端分别与所述右导板第一导料腔ⅰ、右导板第二导料腔ⅱ、右导板第三导料腔ⅲ以及右导板第四导料腔ⅳ相配合并且相通。

12.在本实用新型的又一个具体的实施例中,所述物料左导板的右侧面与所述管壳的左端端面焊接固定,而所述物料右导板的左侧面与所述管壳的右端端面焊接固定;所述左端盖与所述物料左导板通过紧固件相配合固定或者通过铰链装置相配合固定;所述右端盖与所述物料右导板通过紧固件相配合固定或者通过铰链装置相配合固定。

13.在本实用新型的再一个具体的实施例中,当所述左端盖通过紧固件与所述物料左导板相配合固定时,在所述左端盖上并且位于左端盖的边缘部位间隔开设左端盖螺钉孔,并且在该左端盖螺钉孔上配设左端盖固定螺钉,在所述物料左导板的边缘部位并且在对应于所述左端盖螺钉孔的位置开设左导板螺钉孔,所述左端盖固定螺钉旋入左导板螺钉孔内;当所述右端盖通过紧固件与所述物料右导板相配合固定时,在所述右端盖上并且位于右端盖的边缘部位间隔开设右端盖螺钉孔,并且在该右端盖螺钉孔上配设右端盖固定螺钉,在所述物料右导板的边缘部位并且在对应于所述右端盖螺钉孔的位置开设右导板螺钉孔,所述右端盖固定螺钉旋入右导板螺钉孔内。

14.在本实用新型的还有一个具体的实施例中,所述的一组热交换管的左端分别探入左导板第一导料腔ⅰ、左导板第二导料腔ⅱ、左导板第三导料腔ⅲ以及左导板第四导料腔ⅳ内并且固定,一组热交换管的右端分别探入所述右导板第一导料腔ⅰ、右导板第二导料腔ⅱ、右导板第三导料腔ⅲ以及右导板第四导料腔ⅳ内并且固定。

15.在本实用新型的更而一个具体的实施例中,所述的左导板螺钉孔以及所述的右导板螺钉孔为盲孔。

16.在本实用新型的进而一个具体的实施例中,所述的一组热交换管的数量有九根,在该九根热交换管中,各有两根热交换管的左端探入所述左导板第二导料腔ⅱ、左导板第三导料腔ⅲ以及左导板第四导料腔ⅳ内并且焊接固定,而有三根热交换管的左端探入所述左导板第一导料腔ⅰ内并且焊接固定;在九根热交换管中,各有两根热交换管的右端探入所述右导板第一导料腔ⅰ、右导板第二导料腔ⅱ以及右导板第三导料腔ⅲ内并且焊接固定,而有三根热交换管的右端探入所述右导板第四导料腔ⅳ内并且焊接固定。

17.在本实用新型的又更而一个具体的实施例中,所述的左导板第一导料腔ⅰ以及右导板第四导料腔ⅳ的形状大小彼此相同并且均呈横向的椭圆形;所述的左导板第二导料腔ⅱ、左导板第三导料腔ⅲ、左导板第四导料腔ⅳ、右导板第一导料腔ⅰ、右导板第二导料腔ⅱ以及右导板第三导料腔ⅲ的形状以及大小相同并且均呈纵向的椭圆形。

18.在本实用新型的又进而一个具体的实施例中,所述的制冷机构包括制冷压缩机、冷凝器、制冷液引出管路、干燥过滤器、蒸发气引出管和制冷剂引出管,蒸发气引出管的一端与所述换热介质引出接口配接,而蒸发气引出管的另一端与制冷压缩机的制冷压缩机进气口配接,而制冷压缩机的制冷压缩机出气口与冷凝器的冷凝器进气口之间连接有一制冷压缩机出气管,制冷液引出管路连接在冷凝器的冷凝器出液口与干燥过滤器的干燥过滤器

引入口之间,制冷剂引出管的一端与干燥过滤器的干燥过滤器引出口连接,而制冷剂引出管的另一端与所述换热介质引入接口配接,并且在该制冷剂引出管的管路上配设有一节流阀和一电磁阀,该电磁阀在制冷剂引出管上的位置位于节流阀与干燥过滤器之间。

19.本实用新型提供的技术方案的技术效果之一,由于采用了管状循环回流热交换机构,因而显著增大了供食品流通的通道直径,不会遭食品中的颗粒物堵塞而得以增进对食品的适应性和确保良好的流通效果;之二,由于管状循环回流热交换机构的结构体系的一组热交换管的结构、形状以及大小尺寸相同,因而不受安装的苛刻因素约束,既可方便装配又能快捷地依需卸离左、右端盖;之三,在卸除或开启左、右端盖后能清楚地察看到管状循环回流热交换机构的一组热交换管的清洁状况,有利于避免清洁死角而得以保障食品安全卫生;之四,由于一组热交换管的左右端分别与左、右导板导料单元的配合合理,因而得以增大单位时间内的物料流量、节省能耗以及提高食品生产效率;之五,由于将制冷机构串接在换热介质引入、出接口之间,因而能由制冷剂使管壳腔处于满液状态,既可消除影响热交换的所有因素,又能有助于提高制冷机构的制冷效率,增进热交换效果。

附图说明

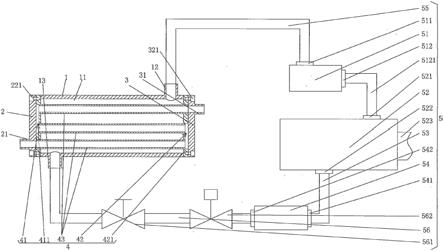

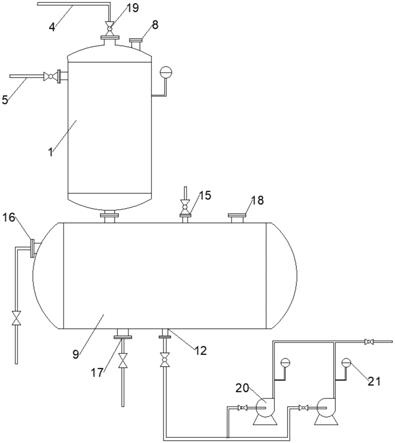

20.图1为本实用新型的第一实施例结构图。

21.图2为图1所示的管壳、左端盖、右端盖以及管状循环回流热交换机构的立体组装结构图。

22.图3为图2的另一实施例结构图。

具体实施方式

23.为了能够更加清楚地理解本实用新型的技术实质和有益效果,申请人在下面以实施例的方式作详细说明,但是对实施例的描述均不是对本实用新型方案的限制,任何依据本实用新型构思所作出的仅仅为形式上的而非实质性的等效变换都应视为本实用新型的技术方案范畴。

24.在下面的描述中凡是涉及上、下、左、右、前、后、纵向以及横向等的方向性或称方位性的概念都是以图所处的位置状态为例的,因而不能将其理解为对本实用新型提供的技术方案的特别限定。

25.实施例1:

26.请参见图1和图2,示出了一管壳1,在该管壳1的右端的壳壁上设有与管壳1的管壳腔11相通的一换热介质引出接口12(也可称“热交换介质引出接口”,以下同),而在管壳1的左端的壳壁上设有与管壳1的管壳腔11相通的一换热介质引入接口13(也可称“热交换介质引入接口”,以下同);示出了一左端盖2和一右端盖3,左端盖2对应于前述管壳1的左端并且在该左端盖2的左侧设有一左端盖物料引接口21,右端盖3对应于管壳1的右端并且在该右端盖3的右侧设在一右端盖物料引接口31;示出了一管状循环回流热交换机构4,该管状循环回流热交换机构4包括物料左导板41、物料右导板42和一组热交换管43,物料左导板41的右侧面与前述管壳1的左端端面固定,并且在物料左导板41上构成有左导板导料单元411,前述的左端盖物料引接口21与该左导板导料单元411相通,物料右导板42的左侧面与前述管壳1的右端端面固定,并且在物料右导板42上构成有右导板导料单元421,前述右端盖物

料引接口31与右导板导料单元421相通,一组热交换管43的左端与左导板导料单元411相配合并且相通,右端与右导板导料单元421相配合并且相通,而一组热交换管43的中部位于管壳1的管壳腔11内,前述左端盖2的右侧面与物料左导板41的左侧面相配合并且相互固定,前述右端盖3的左侧面与物料右导板42的右侧面相配合并且相互固定;示出了一制冷机构5,该制冷机构5连接在即串接在前述换热介质引出接口12与换热介质引入接口13之间。

27.由图1和图2所示,在前述的管壳1上,前述换热介质引出接口12与前述换热介质引入接口13彼此形成对角设置的位置关系。

28.前述的左导板导料单元411包括左导板第一导料腔ⅰ4111、左导板第二导料腔ⅱ4112、左导板第三导料腔ⅲ4113和左导板第四导料腔ⅳ4114,前述右导板导料单元421包括右导板第一导料腔ⅰ4211、右导板第二导料腔ⅱ4212、右导板第三导料腔ⅲ4213和右导板第四导料腔ⅳ4214,前述左端盖物料引接口21与前述左导板第一导料腔ⅰ4111相对应并且相通,前述右端盖物料引接口31与前述右导板第四导料腔ⅳ4214相对应并且相通;前述的一组热交换管43的左端分别与左导板第一导料腔ⅰ4111、左导板第二导料腔ⅱ4112、左导板第三导料腔ⅲ4113以及左导板第四导料腔ⅳ4114相配合并且相通,而一组热交换管43的右端分别与前述右导板第一导料腔ⅰ4211、右导板第二导料腔ⅱ4212、右导板第三导料腔ⅲ4213以及右导板第四导料腔ⅳ4214相配合并且相通。

29.在本实施例中,前述物料左导板41的右侧面与前述管壳1的左端端面焊接固定,而前述物料右导板42的左侧面与前述管壳1的右端端面焊接固定。

30.前述左端盖2与前述物料左导板41既可通过紧固件相配合固定也能通过铰链装置相配合固定;前述右端盖3与前述物料右导板42既可通过紧固件相配合固定也能通过铰链装置相配合固定。

31.在本实施例中,由于前述左端盖2是通过紧固件与前述物料左导板41相配合固定的,因而在前述左端盖2上并且位于左端盖2的边缘部位间隔开设左端盖螺钉孔22,并且在该左端盖螺钉孔22上配设左端盖固定螺钉221,在前述物料左导板41的边缘部位并且在对应于前述左端盖螺钉孔22的位置开设左导板螺钉孔412,前述左端盖固定螺钉221旋入左导板螺钉孔412内;同样,由于前述右端盖3是通过紧固件与前述物料右导板42相配合固定的,因而在前述右端盖3上并且位于右端盖3的边缘部位间隔开设右端盖螺钉孔32,并且在该右端盖螺钉孔32上配设右端盖固定螺钉321,在前述物料右导板42的边缘部位并且在对应于前述右端盖螺钉孔32的位置开设右导板螺钉孔422,前述右端盖固定螺钉321旋入右导板螺钉孔422内。

32.申请人需要说明的是:当采用铰链装置将左端盖2与物料左导板41配合固定时,那么可在左端盖2的左侧面的边缘部位与物料左导板41的边缘部位即外侧面之间设置铰链,并且在对应于铰链的对面位置设置彼此锁扣或称搭扣的锁扣部件,由搭扣部件将左端盖2与物料左导板41锁定,这样可以方便开启左端盖2。由于右端盖3与物料右导板42之间采用铰链连接的形式与前述同例,因而申请人不再赘述。

33.前述的一组热交换管43的左端分别探入左导板第一导料腔ⅰ4111、左导板第二导料腔ⅱ4112、左导板第三导料腔ⅲ4113以及左导板第四导料腔ⅳ4114内并且固定,一组热交换管43的右端分别探入前述右导板第一导料腔ⅰ4211、右导板第二导料腔ⅱ4212、右导板第三导料腔ⅲ4213以及右导板第四导料腔ⅳ4214内并且固定。

34.在本实施例中,前述的左导板螺钉孔412以及前述的右导板螺钉孔422为盲孔。

35.在本实施例中,前述的一组热交换管43的数量有九根,在该九根热交换管43中,各有两根热交换管43的左端探入前述左导板第二导料腔ⅱ4112、左导板第三导料腔ⅲ4113以及左导板第四导料腔ⅳ4114内并且焊接固定,而有三根热交换管43的左端探入前述左导板第一导料腔ⅰ4111内并且焊接固定;在九根热交换管43中,各有两根热交换管43的右端探入前述右导板第一导料腔ⅰ4211、右导板第二导料腔ⅱ4212以及右导板第三导料腔ⅲ4213内并且焊接固定,而有三根热交换管43的右端探入前述右导板第四导料腔ⅳ4214内并且焊接固定。

36.优选地,前述的左导板第一导料腔ⅰ4111以及右导板第四导料腔ⅳ4214的形状大小彼此相同并且均呈横向的椭圆形;前述的左导板第二导料腔ⅱ4112、左导板第三导料腔ⅲ4113、左导板第四导料腔ⅳ4114、右导板第一导料腔ⅰ4211、右导板第二导料腔ⅱ4212以及右导板第三导料腔ⅲ4213的形状以及大小相同并且均呈纵向的椭圆形。

37.请重点参见图1并且结合图2,前述的制冷机构5包括制冷压缩机51、冷凝器52、制冷液引出管路53、干燥过滤器54、蒸发气引出管55和制冷剂引出管56,蒸发气引出管55的一端与前述换热介质引出接口12配接,而蒸发气引出管55的另一端与制冷压缩机51的制冷压缩机进气口511配接,而制冷压缩机51的制冷压缩机出气口512与冷凝器52的冷凝器进气口521之间连接有一制冷压缩机出气管5121,制冷液引出管路53连接在冷凝器52的冷凝器出液口522与干燥过滤器54的干燥过滤器引入口541之间,制冷剂引出管56的一端与干燥过滤器54的干燥过滤器引出口542连接,而制冷剂引出管56的另一端与前述换热介质引入接口13配接,并且在该制冷剂引出管56的管路上配设有一节流阀561和一电磁阀562,该电磁阀562在制冷剂引出管56上的位置位于节流阀561与干燥过滤器54之间。作为优选的方案,可为前述冷凝器52配备循环冷却水管523。由于整个制冷机构5的工作原理属于公知技术,因而申请人不再单独对其说明。

38.通过上述说明可知,图2所示结构实质上起到了蒸发器的作用。液态的制冷剂从从换热介质引入接口13引入到管壳1的管壳腔11内,与一组热交换管43的外壁接触,并且由制冷剂将一组热交换管43淹没,制冷剂液体能与一组热交换管43充分接触而吸热并蒸发气化,气化的气体上升到管壳腔11的顶部空间汇集,从换热介质引出接口12引出,即由制冷压缩机51吸走,由于气化的气体没有反复与一组热交换管43接触吸热,没有形成过热蒸汽,因而不会降低制冷效率,即具有理想的制冷效率;由于制冷剂汇集在壳体的顶部空间,一组热交换管3淹没在气液混合的液体下面,因而制冷剂液体与一组热交换管43的充分接触而可使换热效率显著提高;由于本实用新型采用的是壳管式结构,因而制冷剂进出之间的距离相对较短,壳体空间截面增大,在整个管壳1的管壳腔11内的蒸发压力及蒸发温度各趋于相同,因而不会影响制冷效果。

39.在前述制冷机构5处于工作状态下,如前述冷却介质途经管壳腔11内时,则由冷却介质对管状循环回流热交换机构4的一组热交换管43换热(进行热交换)。与此同时,有待于换热如有待于降温的食品如冰淇淋之类的食品从左端盖物料引接口21引入,经过如下所述过程而直至从右端盖物料引接口31引出,当然也可以从右端盖物料引接口31引入并从左端盖物料引接口21引出。下面所述的过程虽然是以前者为例的,但并不受到限制。由左端盖物料引接口21将物料引入,依次经左导板第一导料腔ⅰ4111进入三根热交换管43的左端,由三

根热交换管43的右端同时引出至右导板第一导料腔ⅰ4211、右导板第二导料腔ⅱ4212以及右导板第三导料腔ⅲ4213的下部,再由右导板第一导料腔ⅰ4211、右导板第二导料腔ⅱ4212以及右导板第三导料腔ⅲ4213的上部同时分别引入另外三根热交换管43的右端,由该另外三根热交换管43的左端同时分别引入左导板第二导料腔ⅱ4112、左导板第三导料腔ⅲ4113以及左导板第四导料腔ⅳ4114的下部,继而由该左导板第二导料腔ⅱ4112、左导板第三导料腔ⅲ4113以及左导板第四导料腔ⅳ4114的上部同时引入再另外三根即最后三根热交换管43的左端,由该再另外三根即最后三根热交换管43的右端同时引入右导板第四导料腔ⅳ4214并由前述的右端盖物料引接口31引出,完成换热过程。

40.申请人需要再次说明的是:如果物料从右端盖物料引接口31引入并从左端盖物料引接口21引出,那么物料流动途经与前述相反,但并不影响热交换。

41.如果需要对物料如牛奶等加热,那么前述的换热介质引出接口12以及换热介质引入接口13分别演变为加热介质引入接口以及加热介质引出接口,前述的制冷机构5相应地演变为加热介质循环回流机构,自右端盖物料引接口31引出的物料是热饮物料。

42.此外,如果为了规避本实用新型,仅作形式变化而将左端盖物料引接口21以及右端盖物料引接口31同向设置,即同设于左端盖2或右端盖3上,那么应当视为未脱离本实用新型公开的技术内涵范畴。

43.实施例2:

44.请参见图3,由图3示出的左导板公共导料腔4115实质上是由实施例1的左导板第二导料腔ⅱ4112、左导板第三导料腔ⅲ4113以及左导板第四导料腔ⅳ4114合而为一而成的,也就是说在实施例2中,由左导板公共导料腔4115取代了实施例1的左导板第二导料腔ⅱ4112、左导板第三导料腔ⅲ4113以及左导板第四导料腔ⅳ4114。同样的道理,由图3示出的右导板公共导料腔4215实质是由实施例1的右导板第一导料腔ⅰ4211、右导板第二导料腔ⅱ4212以及右导板第三导料腔ⅲ4213合而为一而成的,也就是说在实施例2中,由右导板公共导料腔4215取代了实施例1的右导板第一导料腔ⅰ4211、右导板第二导料腔ⅱ4212以及右导板第三导料腔ⅲ4213。其余均同对实施例1的描述。

45.综上所述,本实用新型提供的技术方案弥补了已有技术中的缺憾,顺利地完成了发明任务,如实地兑现了申请人在上面的技术效果栏中载述的技术效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。