1.本实用新型属于电流测试领域,特别涉及一种为检测高频电流传感器性能而提供高速冲击电流的装置。

背景技术:

2.罗氏线圈及各类高频电流传感器的研发、生产、检测、标定均需要高频大电流冲击电流发生器。例如:工信部电子计量技术规范jjf(电子)0047

‑

2020发布的《宽带罗氏线圈校准规范》4.2.7中规定的纳秒脉冲电流源的上升时间应优于100ns,脉冲电流幅度10

‑

200a;高频宽带电流传感器的上限频率更是高达数兆乃至数十兆赫。

3.通过冲击电流发生器获取冲击电流的基本方法是,基于所需的冲击电流的波形在储能电容的放电路中设置适当的电阻r和电感l,用充电电源对储能电容充电储能,然后通过放电开关对储能后的电容进行放电来得到冲击电流。目前在防雷领域中广泛应用的冲击电流发生器主要用于对防雷元件spd、避雷器及各类防雷装置的性能进行测试,该类冲击电流发生器一般用气动装置驱动放电球作为放电开关对储能电容放电来得到所需的冲击电流,适用于8/20,10/350等特定波形,对应的冲击电流的上升沿一般在微秒量级(注:一般情况下、用来测试高频宽带电流传感器的冲击电流是一个衰减的正弦波电流,其上升沿和下降沿相同,与其频率有固定的对应关系,所以用“频率”或“上升沿”来评价冲击电流的速度是等效的)。这类冲击电流发生器完全不能满足对高频宽带电流传感器的检验及测试要求。

4.对于放电开关,目前的半导体电子开关元件如模式管、igbt管、可控硅、开关三极管等,要么工作频率不够高,要么开关电流不够大,均不能满足高速冲击电流发生器电流开关的要求。

5.因此,受放电开关的限制,目前尚无一种能满足高速宽带电流传感器检测要求的数十安培乃至数十千安培、兆赫兹及以上级别的冲击电流发生器。

技术实现要素:

6.为了解决上述问题,本实用新型用气体放电管作为放电开关;由储能电容、对储能电容充电的充电电源,用气体放电管构成的放电开关及储能电容的放电回路构成冲击电流发生器。本实用新型的具体方案如下:

7.本实用新型所述的高速冲击电流发生器,由机壳、充电电源、储能电容、放电开关、构成储能电容放电回路的导体组成,放电开关串联在放电回路中,放电开关用于切断放电回路使充电电源能对储能电容充电,和导通放电回路使储能电容放电,其中,放电开关为气体放电管。在气体放电管两端设置放电开关电极;气体放电管与放电开关电极连接后封装到绝缘外壳中构成可在机壳外拆装的放电开关组件。

8.改变回路电感l值的方案之一是:放电回路中串联有用于改变冲击电流频率的、位于机壳外的、便于拆装的电感器,电感器两端的电极与电感线圈骨架相互固定,电感线圈绕在骨架上,电感线圈的两端分别与电感器的两个电极连接。

9.线圈匝数决定电感器的电感量,由不同线圈匝数的电感器构成具有不同标称电感量的电感器。

10.放电回路中串联有用于向被测试的电流传感器提供测试电流的、位于机壳外的、便于拆装的柱状放电杆。

11.改变回路电感l值的另一方案是:所述柱状放电杆为如下结构之一:

12.(1)两端设置有带安装螺孔的管状/棒状导体,安装螺孔构成放电杆的连接电极;

13.(2)两端设置有带安装螺孔的柱状电极,中部为封装在绝缘套筒中的线圈电感器;线圈匝数决定电感器的电感量,由不同线圈匝数的线圈电感器构成具有不同标称电感量的放电杆。

14.如上高速冲击电流发生器,其中,放电杆两端分别为第一放电杆电极与第二放电杆电极。

15.电感器两端分别为第一电感器电极与第二电感器电极;

16.放电开关两端分别为第一放电开关电极与第二放电开关电极;

17.第一放电杆电极与第一电感器电极连接,第二电感器电极与支撑和导电的第一导电支架的一端连接;

18.第二放电杆电极与第一放电开关电极连接,第二放电开关电极与支撑和导电的第二导电支架的一端连接;

19.两个导电支架穿过冲击电流发生器机壳的面板,并各自固定在一个绝缘支撑座上,两个绝缘支撑座固定在冲击电流发生器机壳的面板上;

20.两个导电支架的另一端分别与储能电容的两个电极连接。

21.如上所述的高速冲击电流发生器,其中,用于固定第一和第二导电支架的绝缘支撑座具有相同的结构,由固定在面板上的绝缘安装座,以及绝缘安装座上的位于机壳面板外面的绝缘保护套构成;在绝缘保护套的侧面设置便于拆装连接电感器电极及第一导电支架的螺钉和连接放电开关电极及第二导电支架的螺钉的窗口。

22.本实用新型的有益效果参考于以下实施例中。

附图说明

23.图1. 用气体放电管作放电开关的冲击电流发生器电原理图

24.图2. 放电回路的连接关系

25.图3. 绝缘支承座与导电支架、放电开关组件、电感器的装配关系

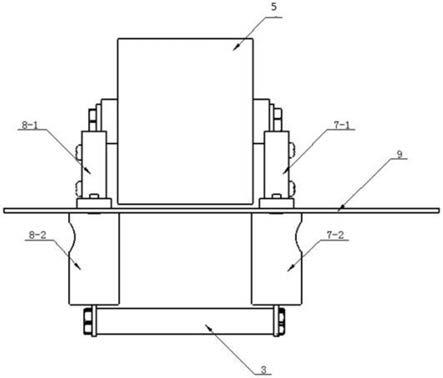

26.图4. 通过绝缘支撑座把放电回路固定到机箱面板上

27.图5. 放电开关的结构

28.图6. 多圈电感器结构

29.图7. 单导体电感器结构

30.图8. 放电杆结构

31.图9. 高速冲击电流发生器实施例整机。

32.其中:

33.放电开关组件1;

34.气体放电管1

‑

1;第一放电开关电极1

‑

2;第二放电开关电极1

‑

3;绝缘外壳1

‑

4;

35.电感器2;第一电感器电极2

‑

1;第二电感器电极2

‑

2;骨架2

‑

4;电感线圈2

‑

3;

36.第一电感器挡板2

‑1‑

1;第二电感器挡板2

‑2‑

1;

37.放电杆3;第一放电杆电极3

‑

1;第二放电杆电极3

‑

2;线圈3

‑

3;绝缘套筒3

‑

5;

38.绝缘芯棒3

‑

4;

39.第一导电支架4;储能电容5;第二导电支架6;

40.第一绝缘安装座7

‑

1;第一绝缘保护套7

‑

2;第二绝缘安装座8

‑

1;第二绝缘保护套8

‑

2;

41.面板9;机箱10;被测试的电流传感器11;标准电流传感器12。

具体实施方式

42.以下结合附图1

‑

8对本实用新型进一步具体说明。

43.通常、气体放电管是一种并联在被保护的线路上用来保护与线路连接的设备不因过电压而损坏的元件。当线路电压低于气体放电管击穿电压时,气体放电管处于开路状态,当线路电压高于气体放电管的击穿电压后气体放电管导通,使线路电压不高于气体放电管的击穿电压。气体放电管导通后的压降只有20

‑

50v;其通流容量可达数千安乃至数十千安;和目前各类半导体开关元件不同,流过导通后的气体放电管的冲击电流的频率完全不受气体放电管影响。

44.参考图1,电路获取冲击电流的基本原理是:点按按键aj启动充电电源,充电电源向储能电容c充电的同时检测电容两端的电压,随充电过程的进行,储能电容c两端的电压不断升高,当储能电容c两端的电压高于对应的气体放电管的击穿电压u0后,气体放电管导通,储能电容c在充电过程中储存的电荷经放电回路放电产生冲击电流,与此同时、充电电源因检测到电容c两端电压的突降而停止充电。

45.在图1a的电路中,当气体放电管导通后,包含储能电容c在内的放电回路的等效电路如图1b所示。在图1b中,r和l分别是构成储能电容c放电回路的电极及导体的电阻和电感,它们与储能电容c构成一个r、l、c谐振电路。为了在气体放电管的极限击穿电压时能得到尽可能大的极限电流峰值和尽可能高的极限电流频率,在回路构造时应通过选择电阻率较低及截面积较大的回路导体及电极来减小回路的r;在保证储能电容、标准传感器和被测传感器所需空间的前提下,尽量减小放电回路的总长度以减小回路的电感l,因此、回路参数满足条件,于是、当气体放电管导通后,放回路的放电电过程将产生一个衰减的震荡电流

46.………………

(1)

47.式中:衰减常数:

………………

(2)

48.角频率:

………………

(3)

49.冲击电流i的频率、下面用i表示冲击电流的峰值。

50.由式(1)和式(3)可知,当l和c固定后,可通过选择气体放电管击穿电压u0的值来改变冲击电流的峰值。

51.示例一:

52.为了方便改变冲击电流发生器的电流峰值,用气体放电管1

‑

1构成一个放电开关组件,并可在冲击电流发生器的机壳外对其进行更换。气体放电管的击穿电压就是该放电开关组件的标称电压;通过更换具有不同标称电压的放电开关组件来改变冲击电流的电流峰值i。

53.由上式(1)和式(3)可知,在给定的u0下,冲击电流的峰值i近似与成正比;频率f近似与成正比。由于气体放电管的最高击穿电压u0是有限的(一般不大于10kv),所以、在放电回路的结构布局上把放电回路电感l尽量做小,是使高频冲击电流发生器能获得较大的上限峰值电流i和较高的上限频率f的必要条件。在低于高频冲击电流发生器的上限峰值电流i和上限频率f的区域,可以通过更换具有不同标称电压的放电开关组件来改变的u0的值,通过更换不同容量的谐振电容来改变c的值,以及通过串联具有不同标称电感量的电感器来改变回路电感量l的值,以此得到期望的峰值电流i和频率f。图1b给出了一种能使回路电感l最小化的放电回路的布局,这个布局中的l值仅受储能电容、标准电流传感器和被测电流传感器所需空间的限制。

54.当冲击电流发生器作为测量用的电流源使用时,它必须与标准电流传感器配合使用,以便精确地给出冲击电流的波形,用该标准电流传感器的输出波形与被测电流传感器的输出波形进行比较,通过这种比较来确定被测电流传感器的性能是否达标,或对被测电流传感器进行标定,标准电流传感器可以外挂,也可以内置。

55.示例二:

56.一般情况下,可采用通用谐振电容做高速冲击电流发生器的储能电容。当需要更高的冲击电流频率而通用谐振电容的体积和容量限制了冲击电流频率进一步提高时,也可以定制专用的储能电容。

57.参考图7,通用谐振电容的标称容量的跨度较大,因此、在采用通用谐振电容做储能电容时,两个标称容量相邻的谐振电容所对应的冲击电流的频率的差值也较大,仅通过改变储能电容的容量来改变冲击电流的频率可能难以满足对某些频率的需求。而改变放电回路的电感就可以做到比较精细且灵活。改变放电回路电感l的便捷方案之一是,构造一种如图6所示的,两端带第一电感器电极2

‑

1和第二电感器电极2

‑

2以便在机壳外方便拆卸的电感器2。第一电感器电极2

‑

1和第二电感器电极2

‑

2与绝缘线圈骨架2

‑

4相互固定,将漆包线绕在骨架上构成电感线圈2

‑

3,将电感线圈2

‑

3的两端分别与第一电感器电极2

‑

1和第二电感器电极2

‑

2连接,为防止与导电支架连接后的电感器沿固定它们的螺钉转动,在电感器2上设置有第一电感器挡板2

‑1‑

1和第二电感器挡板2

‑2‑

1,挡板外径与第二绝缘保护套8

‑

2内孔为滑动配合关系,以方便电感器的拆装;电感器的电感量与线圈匝数相关,用不同匝数的电感线圈构成不同标称电感量的电感器,通过更换不同标称电感量的电感器来改变或调

整冲击电流的频率;当需要电感器的电感量最小时,电感器是如图8所示的、两端带第一电感器电极2

‑

1和第二电感器电极2

‑

2的导体,它可以视为匝数为1的电感器,其电感量就是两个电极安装孔之间的导体的电感量,和回路电感相比可忽略不计。

58.参考图2、3、4、8,为使放电回路结构紧凑,把储能电容5及与之相关的放电回路通过第一导电支架4、第二导电支架6和第一绝缘支承座、第二绝缘支撑座安装固定到冲击电流发生器的机壳面板9上。第一绝缘支撑座和第二绝缘支承座具有相同的结构,它们由固定在面板9上的第一绝缘安装座7

‑

1和第二绝缘安装座8

‑

1及位于机壳面板外面的第一绝缘保护套7

‑

2和第二绝缘保护套8

‑

2组成。第一导电支架4和第二导电支架6穿过面板9分别固定在第一绝安装座7

‑

1和第二绝缘安装座8

‑

1上;储能电容5的两个电极在机壳内分别与导电支架4和导电支架6的一端连接,导电支架4和导电支架6的另一端在机壳外分别与第一放电开关电极1

‑

2和第一电感器电极2

‑

1连接,连接点分别位于对应的绝缘保护套内;位于机壳外的放电杆3的两个电极分别与第二放电开关电极1

‑

3和第二电感器电极2

‑

2连接。

59.放电开关组件绝缘外壳1

‑

4及第二导电支架位于机壳面板外面的部分被置于第一绝缘保护套7

‑

2内,电感器被置于第二绝缘保护套8

‑

2内,第一绝缘保护套7

‑

2和第二绝缘保护套8

‑

2的侧壁设置有便于拆装连接电感器电极及第一导电支架的螺钉和连接放电开关电极及第二导电支架的螺钉的窗口,以便在机壳外拆装更换放电开关组件和电感器。

60.示例三:

61.参考图5,把气体放电管1

‑

1的两端分别与第一放电开关电极1

‑

2和第二放电开关电极1

‑

3连接后封装到绝缘外壳1

‑

4中构成放电开关组件1。

62.示例四:

63.改变回路电感l的另一方案是,构造一种如图6c)所示的、内含电感线圈的圆柱形电感放电杆,电感放电杆由两端带螺孔的第一放电杆电极3

‑

1和第二放电杆电极3

‑

2以及放电杆电极之间的线圈3

‑

3构成,通过不同的线圈匝数做成具有不同标称电感量的电感放电杆(简称放电杆),通过选用具有不同标称电感量的放电杆来得到不同的冲击电流频率;当需要放电杆的电感量最小时,放电杆是如图6a)和图6 b)所示的、两端带第一放电杆电极3

‑

1和第二放电杆电极3

‑

2的管状或棒状导体,其电感量就是两个电极安装孔之间的导体的电感量,和回路电感相比可忽略不计。

64.柱状放电杆3的最大外径受制于被测电流传感器的内孔直径,一般情况下放电杆的外径可取12mm,两端的连接电极为m6的螺孔;在测试内孔直径很小的小电流传感器时,因电流很小,可用直径小于电流传感器内孔直径的放电杆;当标准电流传感器采用外挂方式时,放电杆的长度等于储能电容5两电极之间的距离;当标准电流传感器采用内置方式时,放电杆的长度不小于储能电容5两电极间距加标准电流传感器的厚度;当放电杆中含有线圈电感器时,电感器的线圈用漆包线绕制而成,漆包线外径视电流峰值的大小在0.5mm到1.5mm之间选择,线圈匝数视需要由实验决定,在线圈外侧包裹有绝缘套筒3

‑

5,绝缘套筒的外径就是放电杆的直径,为了便于绕线并加强电感器强度,线圈中心应该有绝缘芯棒3

‑

4,绝缘芯棒3

‑

4应与电感器两端的连接电极固定。

65.作为实施例、由本实用新型构成的高速冲击电流发生器的整机外形结构如图9所示:实施例除包括实例1

‑

4所述部分外,还包括机箱10,被测试的电流传感器11,标准电流传感器12。

66.使用时、放电杆同时穿过高精度标准电流传感器和被测电流传感器,将二者的输出同时送入检测设备,比较被测波形相对于标准波形的误差。

67.本实用新型实施例的储能电容5从型号为dawncap的谐振电容中选取m6螺母电极、两电极间距为58mm的标准结构,以方便通过更换不同容量的电容来改变冲击电流的上升沿。电容轴心到面板内侧的距离取决于电容的最大直径,该距离在本实施例中为36mm;放电杆轴心到面板9外侧的距离取决于被测电流传感器的最大直径,该距离在本实施例中为50mm;放电杆长度为58mm、直径为12mm。本实施例通过更换不同容量的电容,再配合不同标称电感量的电感器,冲击电流上升沿的覆盖范围在10ns到10us之间。

68.本实施例采用直径8mm、长度8mm的陶瓷气体放电管构成放电开关组件1;放电开关组件1的外径为18mm、两放电开关电极的安装孔直径为6.5mm,安装孔中心距为36mm;用不同击穿电压的气体放电管构成不同标称电压的放电开关组件1,通过更换不同标称电压的放电开关组件1来得到不同的冲击电流峰值。冲击电流的峰值除了与放电开关组件1的标称电压相关外,还与冲击电流的上升沿(或频率)相关,通过更换不同标称电压的放电开关1,本实施例在10ns上升沿时的冲击电流峰值范围为2a

‑

200a;在100ns时为2a

‑

2000a。

69.本实用新型的上述示例在实施过程中,可以在满足电路结构原理的情况下,将各实施例进行接合组成新的实施方式。

70.上述示例为本实用新型举例说明,不代表本实用新型的全部保护、应用范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。