1.本发明涉及岩石摩擦技术领域,特别涉及一种岩石摩擦试验装置。

背景技术:

2.随着我国经济的快速发展,地球浅层资源开采殆尽,如何安全高效地利用地球深部资源已成为重要方向。而在进行深部工程施工时,不可避免会遇到断层,开挖或开采扰动引起断层应力状态的变化,在一定情况下诱发断层活化,产生地震,进而造成严重的工程灾害或自然灾害。断层活化产生构造地震,其物理本质为断层面间相互摩擦滑动过程中局部积聚弹性应变能的释放产生的振动。为揭示断层活化产生地震的物理力学机制,实验室地震或实验室岩石摩擦试验成为国际地球物理和地震学领域普遍采用的方法。

3.目前实验室岩石摩擦试验装置是进行岩石单面或双面直接剪切试验,断层上下盘均采用长方体试样,在断层面法向施加一定荷载,在切向施加荷载推动断层的一盘发生滑动。直剪试验的优势是断层面上法向应力分布相对均匀,在试样侧面粘贴应变片或声发射探头,可以获得断层活化时的局部信息,更好地揭示断层活化的物理机制,但是,直剪试验的试样仅施加了法向和切向两个方向的应力,这与深部断层三维应力条件不符,所测得的参数不符合实际情况。

技术实现要素:

4.本发明提供一种岩石摩擦试验装置,解决了或部分解决了现有技术中岩石摩擦试验装置是进行岩石直剪试验,与深部断层三维应力条件不符,所测得的参数不符合实际情况的技术问题。

5.为解决上述技术问题,本发明提供了一种岩石摩擦试验装置,用于对第一方形试样和第二方形试样施压,所述岩石摩擦试验装置包括:筒体、支撑柱、第一加载轴及第二加载轴;所述筒体内设置所述第一方形试样和所述第二方形试样,所述第一方形试样与所述第二方形试样沿断面层交错设置,所述筒体上开设有注油孔;所述支撑柱上设置有所述第二方形试样;所述第一加载轴穿过所述筒体与所述第一方形试样的顶部接触;所述第二加载轴穿过所述筒体与所述第二方形试样的侧部接触。

6.进一步地,所述筒体内设置有第一垫块;所述第一垫块设置在所述第一方形试样与所述第一加载轴之间。

7.进一步地,所述第一垫块与所述第二方形试样之间设置有第一液压伺服胶囊;所述第一液压伺服胶囊的顶部与所述第一方形试样的顶部平齐。

8.进一步地,所述筒体内设置有第二垫块;所述第二垫块设置在所述第二加载轴与第二方形试样之间;所述第二垫块朝向所述第二方形试样的端面开设有弧形槽;所述第二垫块与所述第二方形试样之间设置有第三垫块;所述第三垫块朝向所述第二垫块的端面为弧形,所述第三垫块可嵌设于所述弧形槽内;所述第三垫块朝向所述第二方形试样的端面为方形;所述第三垫块与所述第二方形试样之间设置有第一减摩板。

9.进一步地,所述第三垫块上固定设置有第一封板,所述第一封板与所述第一垫块的侧部接触;所述第一封板与所述第一垫块之间设置有第一橡胶垫。

10.进一步地,所述支撑柱与所述第二方形试样之间设置有第四垫块。

11.进一步地,所述第四垫块与所述第一方形试样之间设置有第二液压伺服胶囊;所述第二液压伺服胶囊的底部与所述第二方形试样的底部平齐。

12.进一步地,所述筒体内设置有第五垫块;所述第五垫块设置在所述筒体与第一方形试样之间;所述第五垫块朝向所述第一方形试样的端面开设有弧形槽;所述第五垫块与所述第一方形试样之间设置有第六垫块;所述第六垫块朝向所述第五垫块的端面为弧形,所述第六垫块可嵌设于所述弧形槽内;所述第六垫块朝向所述第一方形试样的端面为方形;所述第六垫块与所述第一方形试样之间设置有第二减摩板。

13.进一步地,所述第六垫块上固定设置有第二封板,所述第二封板与所述第四垫块的侧部接触;所述第二封板与所述第四垫块之间设置有第二橡胶垫。

14.进一步地,所述第六垫块与所述第三垫块外套设有热缩套。

15.本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

16.由于筒体内设置第一方形试样和第二方形试样,第一方形试样与第二方形试样沿断面层交错设置,筒体上开设有注油孔,支撑柱上设置有第二方形试样,第一加载轴穿过筒体与第一方形试样的顶部接触,第二加载轴穿过筒体与第二方形试样的侧部接触,所以,当进行岩石摩擦试验时,将第一方形试样与第二方形试样沿断面层交错设置在筒体内,通过支撑柱支撑第二方形试样,通过注油孔向筒体内注入液压油,向第一方形试样与第二方形试样提供围压,第一加载轴穿过筒体对第一方形试样的顶部施加应力,第二加载轴穿过筒体对第二方形试样的侧部施压应力,提供三向应力状态,符合深部断层三维应力条件,保证所测得的参数符合实际情况。

附图说明

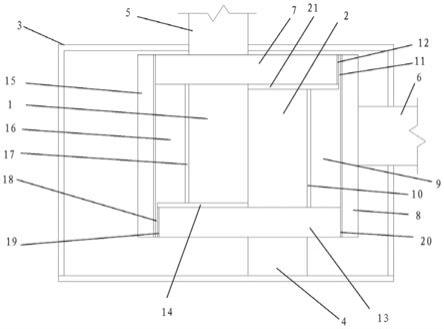

17.图1为本发明实施例提供的岩石摩擦试验装置的主视图;

18.图2为图1中岩石摩擦试验装置的俯视图;

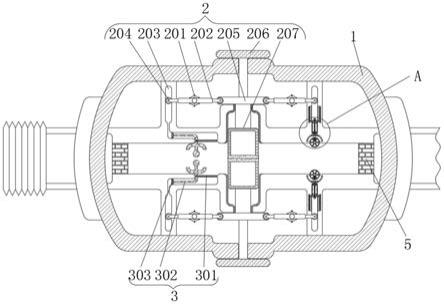

19.图3为图1中岩石摩擦试验装置的第一方形试样和第二方形试样的布置示意图;

20.图4为图3的a

‑

a向剖视图;

21.图5为图3的b

‑

b向剖视图;

22.图6为图3的俯视图;

23.图7为图4的仰视图;

24.图8为图1中岩石摩擦试验装置的支撑柱的布置示意图。

具体实施方式

25.参见图1、图2及图8,本发明实施例提供的一种岩石摩擦试验装置,用于对第一方形试样1和第二方形试样2施压,所述岩石摩擦试验装置包括:筒体3、支撑柱4、第一加载轴5及第二加载轴6。

26.筒体3内设置第一方形试样1和第二方形试样2,第一方形试样1与第二方形试样2沿断面层交错设置,筒体3上开设有注油孔。

27.支撑柱4上设置有第二方形试样2。

28.第一加载轴5穿过筒体3与第一方形试样1的顶部接触。

29.第二加载轴6穿过筒体3与第二方形试样2的侧部接触。

30.本技术具体实施方式由于筒体3内设置第一方形试样1和第二方形试样2,第一方形试样1与第二方形试样2沿断面层交错设置,筒体3上开设有注油孔,支撑柱4上设置有第二方形试样2,第一加载轴5穿过筒体3与第一方形试样1的顶部接触,第二加载轴6穿过筒体3与第二方形试样2的侧部接触,所以,当进行岩石摩擦试验时,将第一方形试样1与第二方形试样2沿断面层交错设置在筒体3内,通过支撑柱4支撑第二方形试样2,通过注油孔向筒体3内注入液压油,向第一方形试样1与第二方形试样2提供围压,第一加载轴5穿过筒体3对第一方形试样1的顶部施加应力,即第一加载轴5施加轴向荷载,第二加载轴6穿过筒体3对第二方形试样2的侧部施压应力,即第二加载轴6施加水平方向荷载,提供三向应力状态,符合深部断层三维应力条件,保证所测得的参数符合实际情况。

31.其中,由于现有技术中三轴试验方法采用圆柱形试样进行岩石摩擦试验,三轴试验方法采用的斜切式断层面倾向与主应力方向存在夹角,故使得断层面上不同位置的法向应力并不均匀,且断层面上下盘的试样沿断层面厚度不均,断层活化的规律和机制受到应力和试样不均匀分布的影响非常大,不利于定量分析,而本技术采用第一方形试样1和第二方形试样2,使本技术的断层面上不同位置的法向应力均匀,且断层面第一方形试样1和第二方形试样2沿断层面厚度均匀,断层活化的规律和机制不会受到应力和试样分布的影响,利于定量分析。三轴试验方法采用的轴切式试样的上下盘均为半圆柱,存在厚度不均问题,本技术采用第一方形试样1和第二方形试样2,使本技术的断层面第一方形试样1和第二方形试样2沿断层面厚度均匀,断层活化的规律和机制不会受到应力和试样分布的影响,利于定量分析。

32.而且,由于三轴试验方法采用圆柱形试样,均无法在试样侧面粘贴应变片,进行断层成核物理过程的监测,而本技术采用第一方形试样1和第二方形试样2,可以在第一方形试样1和第二方形试样2的侧面粘贴应变片,进行断层成核物理过程的监测。

33.在本实施方式中,第一方形试样1的尺寸和第二方形试样2的尺寸相同,第一方形试样1和第二方形试样2沿断层面贴合在一起,第一方形试样1和第二方形试样2在竖向方向错开一定距离,第一方形试样1的顶端比第二方形试样2的顶端高10mm,由此决定了第一方形试样1的底面比第二方形试样2的底面高10mm。

34.参见图4

‑

7,具体地,筒体3内设置有第一垫块7。第一垫块7设置在第一方形试样1与第一加载轴5之间。

35.当进行岩石摩擦试验时,第一加载轴5施加的应力通第一垫块7传递给第一方形试样1,保证第一方形试样1受力均匀,避免第一加载轴5直接与第一方形试样1接触,导致第一方形试样1损坏,同时,可以封住第一方形试样1及第二方形试样2的顶部,避免液压油漏到第一方形试样1及第二方形试样2处,影响试验进行。

36.具体地,第一垫块7与第二方形试样2之间设置有第一液压伺服胶囊21,第一液压伺服胶囊21的顶部与第一方形试样1的顶部平齐,通过第一液压伺服胶囊21保证第一加载轴5施加的力只会作用在第一方形试样1上,进行缓冲,保证第一方形试样1顶端应力量值保持为围压大小,不随错动而改变。

37.具体地,筒体3内设置有第二垫块8。

38.第二垫块8设置在第二加载轴6与第二方形试样2之间。

39.第二垫块8朝向第二方形试样2的端面开设有弧形槽。

40.第二垫块8与第二方形试样2之间设置有第三垫块9。

41.第三垫块9朝向第二垫块8的端面为弧形,第三垫块9可嵌设于弧形槽内。

42.第三垫块9朝向第二方形试样2的端面为方形。

43.在本实施方式中,第二加载轴6施加的水平方向荷载通过第二垫块8传递给第三垫块9,由第三垫块9传递给第二方形试样2,避免第一加载轴5直接与第一方形试样1接触,导致第一方形试样1损坏。同时,第二垫块8朝向第二方形试样2的端面开设有弧形槽,第三垫块9朝向第二垫块8的端面为弧形,第三垫块9嵌设于弧形槽内,通过弧形槽包裹第三垫块9,保证第二加载轴6施加的水平方向荷载可以均匀传递给第二方形试样2,保证第二方形试样2受力均匀。

44.其中,第三垫块9与第二方形试样2之间设置有第一减摩板10,通过第一减摩板10减小摩擦,避免摩擦力作用在第二方形试样2上,保证试验结果精确。在本实施方式中,第一减摩板10的材质可为聚四氟乙烯。

45.在本实施方式中,第一减摩板10的尺寸与第二方形试样2的尺寸相匹配,防止试验过程中,第二方形试样2与第三垫块9之间产生摩擦,影响试验结果。

46.具体地,第三垫块9上固定设置有第一封板11,第一封板11与第一垫块7的侧部接触,通过第一封板11封住第一垫块7的侧部,进一步地封住第一方形试样1及第二方形试样2的顶部,避免液压油漏到第一方形试样1及第二方形试样2处,影响试验进行,保证第二加载轴6施加的力传递给第二方形试样2及第一方形试样1。

47.第一封板9与第一垫块7之间设置有第一橡胶垫12,起到缓冲的作用,为了保证第二加载轴6所施加的荷载只作用在第二方形试样2上,避免荷载作用在第一垫块7上,保证试验结果精确。

48.具体地,支撑柱4与第二方形试样2之间设置有第四垫块13,支撑柱4通过第四垫块13支撑第一方形试样1及第二方形试样2,同时,可以封住第一方形试样1及第二方形试样2的底部,避免液压油漏到第一方形试样1及第二方形试样2处,影响试验进行

49.具体地,第四垫块13与第一方形试样1之间设置有第二液压伺服胶囊14,第二液压伺服胶囊14的底部与第二方形试样2的底部平齐,对第一方形试样1进行缓冲,避免反作用力作用在第一方形试样1上,保证第一方形试样1顶端应力量值保持为围压大小,不随错动而改变。

50.具体地,筒体3内固定设置有第五垫块15,用以向第一方形试样1及第二方形试样2提供反作用力。

51.第五垫块15设置在筒体与第一方形试样1之间。

52.第五垫块15朝向第一方形试样1的端面开设有弧形槽。

53.第五垫块15与第一方形试样1之间设置有第六垫块16。

54.第六垫块16朝向第五垫块15的端面为弧形,第六垫块16可嵌设于弧形槽内。

55.第六垫块16朝向第一方形试样1的端面为方形。

56.在本实施方式中,第二加载轴6施加的水平方向荷载通过第二垫块8传递给第三垫

块9,由第三垫块9传递给第二方形试样2,再由第五垫块15及第六垫块16向第二方形试样2通过反作用了。同时,第五垫块15朝向第一方形试样1的端面开设有弧形槽,第六垫块16朝向第五垫块15的端面为弧形,第六垫块16嵌设于弧形槽内,通过弧形槽包裹第六垫块16,保证反作用力可以均匀传递给第一方形试样1,保证第一方形试样1受力均匀。

57.具体地,第六垫块16与第一方形试样1之间设置有第二减摩板17,通过第二减摩板17减小摩擦,避免摩擦力作用在第一方形试样1上,保证试验结果精确。在本实施方式中,第二减摩板17的材质可为聚四氟乙烯。。

58.具体地,第六垫块16上固定设置有第二封板18,第二封板18与第四垫块13的侧部接触,通过第二封板18封住第四垫块13的侧部,进一步地封住第一方形试样1及第二方形试样2的底部,避免液压油漏到第一方形试样1及第二方形试样2处,影响试验进行。

59.具体地,第二封板18与第四垫块13之间设置有第二橡胶垫19,起到缓冲的作用,为了保证反作用力只作用在第一方形试样2上,避免荷载作用在第四垫块13上,保证试验结果精确,保证第二加载轴6施加的力传递给第二方形试样2及第一方形试样1,保证第二加载轴6施加的力传递给第二方形试样2及第一方形试样1。

60.具体地,第六垫块16与第三垫块9外套设有热缩套20,通过热缩套封闭第一方形试样1与第二方形试样2的侧部,避免实验过程中,施加油压时,液压油进入第一方形试样1与第二方形试样2处,发生漏油情况,也借助热缩套13将第六垫块16与第三垫块9固定为一个整体。

61.同时,由于第六垫块16朝向第五垫块15的端面为弧形,第三垫块9朝向第二垫块8的端面为弧形,第一方形试样1与第二方形试样2的尖棱处不会和热缩套20直接接触,尖棱处不会造成热缩套20的破坏,保证热缩套20完整性,避免液压油进入第一方形试样1与第二方形试样2处。

62.最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。