1.本实用新型涉及一种自动落筒弹力丝机大夹盘。

背景技术:

2.大夹盘是自动落筒弹力丝机上的一种重要零件,用于筒管大端夹持,具有挂尾纱、尾纱切断、废纱清除、提供脉冲信号功能,因此,大夹盘结构复杂,变形量大,尺寸精度低,传统自动落筒弹力丝机大部分采用前后两个圆盘分开注塑成型,然后通过锁扣或粘结的方式结合,可靠性差,冲击时易开裂。存在可靠性差、使用寿命短的缺陷。

技术实现要素:

3.本实用新型的目的在于,克服现有技术中存在的缺陷,提供一种自动落筒弹力丝机大夹盘,具有挂尾纱、尾纱切断、废纱清除、提供磁脉冲信号功能,尺寸精度高、筒管夹持可靠。

4.为实现上述目的,本实用新型的技术方案是设计一种自动落筒弹力丝机大夹盘,包括一体式的夹盘体以及与夹盘体固定连接的支承环;夹盘体采用前后盘一体式结构,前盘与后盘之间设有环形槽状的尾纱槽,前盘上有一个直槽型尾纱导入口,后盘上设有用于尾纱切断的刀片,后盘端面内嵌有用于提供旋转磁脉冲信号的磁钢。支承环注塑嵌入夹盘体前盘。

5.进一步的技术方案是,前盘上设有用于减少支承环轴向注塑压力的深动模顶杆孔。由于模具进料口位于后盘,注塑时熔体从后盘逐渐充满前盘,对支承环有较大的轴向压力,因此前盘φ88圆周上有10个φ4深动模顶杆孔,减小了支承环及夹盘体前盘注塑变形。

6.进一步的技术方案是,后盘上左右对称设有共两个刀片置放腔,置放腔的内侧壁上固定设有两个凸台,刀片采用弹性材质制成,刀片两端分别抵靠在凸台上。后盘上左右对称的异形狭缝中装有刀片,用于尾纱切断。

7.进一步的技术方案为,后盘其面向前盘的端面设有方便尾纱进入的倒角。后盘外圆上3x45

°

倒角,增大了前后盘外圆间隔,方便尾纱进入。

8.进一步的技术方案为,支承环由钣金冲压成型;支承环表面设有用于避免筒子跳动的镀铬层;所述支承环上设有若干个冲压锥孔,每个冲压锥孔由两个共底的方向反向的圆锥孔构成。由于大夹盘夹持筒管大端时,只有圆台φ70.8局部处与筒管内孔接触,容易局部磨损,产生夹持间隙,发生筒子跳动,因此支承环1需要表面度硬铬,提高使用寿命。

9.进一步的技术方案为,支承环上设有用于防止转动的注塑定位孔,支承环上设置用于避开夹盘体前盘上导纱口的缺口;支承环端部边缘设有用于减小注塑时熔体在前盘流动阻力的若干个半圆缺口,半圆缺口环形阵列布置;所述支承环呈阶梯圆盘状,支承环上设有用于筒管夹持的锥台。

10.进一步的技术方案为,冲压锥孔共设有两组,均以支承环中心环形阵列布置,两组冲压锥孔设置在不同直径的两个圆周上,每组冲压锥孔至少有三个。

11.进一步的技术方案为,后盘上环形阵列设有若干个用于减少了后盘局部厚度的梯形槽,后盘上均布设有三个用于方便清除前后盘间尾纱槽中积累的废纱的清纱孔,清纱孔位于梯形槽槽底处。相邻梯形槽之间形成用于提高后盘刚性、减少变形的加强筋;

12.进一步的技术方案为,夹盘体中心设有与夹盘轴承适配的圆孔,圆孔周向设置用于夹盘轴承安装的卡爪机构;所述夹盘体的前盘上环形阵列布置有定模顶杆孔,定模顶杆孔至少设有三个。

13.本实用新型的优点和有益效果在于:由于模具进料口位于后盘,注塑时熔体从后盘逐渐充满前盘,对支承环有较大的轴向压力,因此前盘φ88圆周上有10个φ4深动模顶杆孔,减小了支承环及夹盘体前盘注塑变形。后盘上左右对称的异形狭缝中装有刀片,用于尾纱切断,后盘外圆上3x45

°

倒角,增大了前后盘外圆间隔,方便尾纱进入。由于大夹盘夹持筒管大端时,只有圆台φ70.8局部处与筒管内孔接触,容易局部磨损,产生夹持间隙,发生筒子跳动,因此支承环1需要表面度硬铬,提高使用寿命。本实用新型具有挂尾纱、尾纱切断、废纱清除、提供磁脉冲信号功能,尺寸精度高、筒管夹持可靠。

附图说明

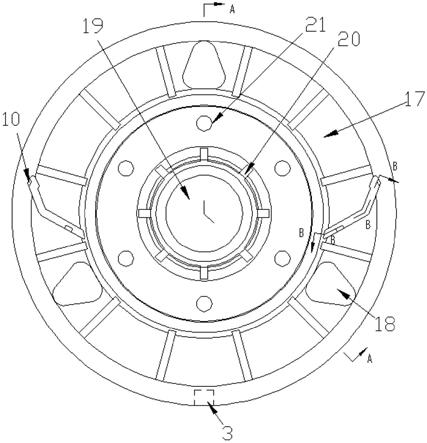

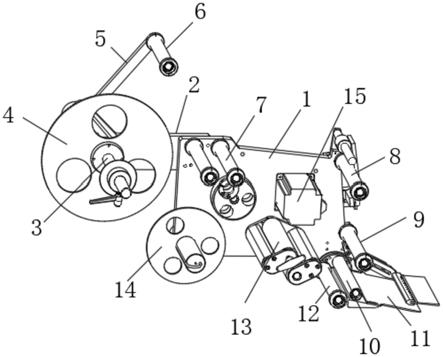

14.图1是本实用新型一种自动落筒弹力丝机大夹盘的示意图;

15.图2是图1的a

‑

a向阶梯剖的剖面图;

16.图3是图2的右视图;

17.图4是图1的b

‑

b向剖面图;

18.图5是图1中刀片部分的放大示意图;

19.图6是图1的仰视图;

20.图7是图6的纵剖图的部分示意图;

21.图8是本实用新型中支承环的示意图;

22.图9是图8的侧视图;

23.图10是图8的a

‑

a向或b

‑

b向剖面图。

24.图中:1、支承环;2、夹盘体;3、磁钢;4、刀片;5、前盘;6、后盘;7、尾纱槽;8、尾纱导入口;9、深动模顶杆孔;10、凸台;11、倒角;12、冲压锥孔;13、注塑定位孔;14、缺口;15、半圆缺口;16、锥台;17、梯形槽;18、清纱孔;19、圆孔;20、卡爪机构;21、定模顶杆孔。

具体实施方式

25.下面结合附图和实施例,对本实用新型的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

26.如图1至图10所示,本实用新型是一种自动落筒弹力丝机大夹盘,包括一体式的夹盘体2以及与夹盘体2固定连接的支承环1;夹盘体2采用前后盘一体式结构,前盘5与后盘6之间设有环形槽状的尾纱槽7,前盘5上有一个直槽型尾纱导入口8,后盘6上设有用于尾纱切断的刀片4,后盘6端面内嵌有用于提供旋转磁脉冲信号的磁钢3。前盘5上设有用于减少支承环1轴向注塑压力的深动模顶杆孔9。后盘6上左右对称设有共两个刀片4置放腔,置放腔的内侧壁上固定设有两个凸台10,刀片4采用弹性材质制成,刀片4两端分别抵靠在凸台

10上。后盘6其面向前盘5的端面设有方便尾纱进入的倒角11。支承环1由钣金冲压成型;支承环1表面设有用于避免筒子跳动的镀铬层;所述支承环1上设有若干个冲压锥孔12,每个冲压锥孔12由两个共底的方向反向的圆锥孔构成。支承环1上设有用于防止转动的注塑定位孔13,支承环1上设置用于避开夹盘体2前盘5上导纱口的缺口14;支承环1端部边缘设有用于减小注塑时熔体在前盘5流动阻力的若干个半圆缺口15,半圆缺口15环形阵列布置;所述支承环1呈阶梯圆盘状,支承环1上设有用于筒管夹持的锥台16。冲压锥孔12共设有两组,均以支承环1中心环形阵列布置,两组冲压锥孔12设置在不同直径的两个圆周上,每组冲压锥孔12至少有三个。后盘6上环形阵列设有若干个用于减少了后盘6局部厚度的梯形槽17,后盘6上均布设有三个用于方便清除前后盘6间尾纱槽7中积累的废纱的清纱孔18,清纱孔18位于梯形槽17槽底处。夹盘体2中心设有与夹盘轴承适配的圆孔19,圆孔19周向设置用于夹盘轴承安装的卡爪机构20;所述夹盘体2的前盘5上环形阵列布置有定模顶杆孔21,定模顶杆孔21至少设有三个。

27.大夹盘工作时按图示顺时针转动,夹盘体2前盘上有1个直槽形缺口,为尾纱导入口,可完成挂纱功能。由于模具进料口位于后盘,注塑时熔体从后盘逐渐充满前盘,对支承环1有较大的轴向压力,因此前盘φ88圆周上有10个φ4深动模顶杆孔,减小了支承环1及夹盘体2前盘注塑变形。夹盘体2腔体中心φ28x9圆孔及周向卡爪机构,用于夹盘轴承安装。φ47圆周上的6个均布φ4孔为夹盘体2模具定模顶杆孔,脱模方便,顶杆孔数量不得少于3个。后盘端面上的φ65xφ90x3.5环形槽,减小后盘局部厚度,使得后盘壁厚均匀,注塑变形小,环形槽上由12个宽2mm、高2mm均布加强筋,提高后盘外圆精度及端面平整度。后盘外圆上3x45

°

倒角,增大了前后盘外圆间隔,方便尾纱进入,后盘上3个三角形孔,方便清理前后盘间尾纱槽中积累的废纱。后盘上φ5深4圆孔处,紧配安装了磁钢3,磁钢外径大,磁脉冲强度高,接收传感器信号稳定。后盘上左右对称的异形狭缝中装有刀片4,图2为刀片4安装处放大和展开示意图,刀片两头卡在异形狭缝内壁凸台上,弹性刀片弯曲变形卡紧,刀片安装或更换快速方便,距离前盘尾纱导入口远端的为第一尾纱切断刀片,使得尾纱进入尾纱槽约半圈后再切断,防止脱尾,如果第一刀片没有切断尾纱,再转过半圈后由第二刀片切断,提高尾纱切断可靠性。支承环1,由钣金冲压成型,φ70.8、锥角72

°

、高度6.5的圆台,用于纸管夹持,由于大夹盘夹持筒管大端时,只有圆台φ70.8局部处与筒管内孔接触,容易局部磨损,产生夹持间隙,发生筒子跳动,因此支承环1需要表面度硬铬,提高使用寿命。95

°

缺口是为了避开夹盘体2前盘上的导纱口。距中心12、22.5处φ4圆孔为定位孔,防止转动。φ35、φ46圆周上两组3

‑

φ6.2/590

°

均布锥孔,在注塑时形成反拉结构,支承环1不易脱落。φ90圆周上10

‑

r2.5半圆孔,减小注塑时熔体在前盘流动阻力,防止产生缩孔缺陷。

28.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。