1.本技术涉及铁粉生产的领域,尤其是涉及一种减少尾矿中磁性颗粒残留的磁选机。

背景技术:

2.铁粉是尺寸小于1mm的铁的颗粒集合体,铁是一种磁性物质,在矿业中,通常使用磁选机筛选铁粉,将粉料中的磁性颗粒和杂质分离。

3.公告号cn203916877u的中国专利公开了高效刮选式磁选机。该高效刮选式磁选机包括壳体,壳体内部设置有磁选机滚筒,磁选机滚筒设置有磁场区和非磁场区,壳体分别设置有进料斗、尾料斗和精料斗,还包括刮选机构和高压冲洗水枪,刮选机构包括一端固接在磁选机滚筒端面的拉簧,拉簧另一端连接有与磁选机滚筒轴向平行且间隔设置的刮板,刮板上固接有皮带,皮带朝向磁选机滚筒一方的延伸长度大于刮板与磁选机滚筒之间的间隔,使得皮带在磁选机滚筒表面发生形变弯曲。粉料从进料斗进入壳体内部,磁性颗粒在磁场区受磁力作用吸附在磁选机滚筒表面,并随着磁选机滚筒一起转动,未被吸附的粉料即尾矿从尾料斗排出,当磁性颗粒被带到非磁场区后,拉簧对刮板提供预紧拉力,该拉力迫使皮带紧贴在磁选机滚筒表面,对磁选机滚筒表面的磁性颗粒进行深层次的刮选,使磁性颗粒富集在皮带下方,再通过高压冲洗水枪的冲洗将富集的磁性颗粒剥离磁选机滚筒,剥离的磁性颗粒从精料斗排出。

4.针对上述中的相关技术,发明人认为当壳体内部的粉料较多时,靠近磁选机滚筒的粉料中的磁性颗粒容易被吸附,但是远离磁选机滚筒的粉料中的磁性颗粒不易被吸附,从而使得尾矿中残留的磁性颗粒较多。

技术实现要素:

5.为了减少尾矿中磁性颗粒的残留,本技术提供一种减少尾矿中磁性颗粒残留的磁选机。

6.本技术提供的一种减少尾矿中磁性颗粒残留的磁选机采用如下的技术方案:

7.一种减少尾矿中磁性颗粒残留的磁选机,包括壳体,所述壳体内部设置有磁选机滚筒,所述磁选机滚筒内部设置有磁系,所述壳体分别固定连接有进料斗、尾料斗和精料斗,所述进料斗、所述尾料斗和所述精料斗分别与所述壳体相连通,还包括吹动机构,所述吹动机构包括风机,所述风机固定连接有连接管,所述连接管的另一端固定连接有风箱,所述风箱固定连接有多个风管,所述风管远离所述风箱的一端面与所述壳体靠近所述进料斗的侧壁固定连接,所述风管与所述壳体相连通。

8.通过采用上述技术方案,风机通过风管向壳体内部吹风,将壳体内部的粉料吹散,使得远离磁选机滚筒的粉料也可以接触的磁选机滚筒的外侧壁,磁选机滚筒可以接触到更多的粉料,吸附更多的磁性颗粒,从而减少尾矿中磁性颗粒的残留。

9.优选的,还包括若干个搅动机构,所述搅动机构包括设置在所述壳体内部的滚动

轴,所述滚动轴固定连接有转动轴,所述转动轴穿设于所述滚动轴的两个端部,所述转动轴的一端与所述壳体的内壁转动连接,所述转动轴的另一端穿设于所述壳体并固定连接有输出电机,所述滚动轴的侧壁表面固定连接有多个搅动叶。

10.通过采用上述技术方案,启动输出电机,输出电机带动搅动叶旋转,搅动叶将壳体内部的粉料进一步分散,使得磁选机滚筒可以吸附更多的磁性颗粒,进一步减少尾矿中磁性颗粒的残留。

11.优选的,所述滚动轴和所述搅动叶均位于相邻的所述风管的出风口之间。

12.通过采用上述技术方案,减少因搅动叶旋转而进入到风管中的粉料。

13.优选的,所述风管包括吹风管和扩风管,所述吹风管与所述扩风管固定连接,所述扩风管与所述壳体相连通。

14.通过采用上述技术方案,扩风口的设置可以增大风与粉料的接触面积,使得更多的粉料被吹散,从而使得磁选机滚筒可以接触到更多的粉料。

15.优选的,所述吹风管包括第一管道和第二管道,所述第一管道与所述风箱固定连接,所述第一管道远离所述风箱的一端与所述第二管道固定连接,所述第一管道远离所述风箱的一端向远离所述壳体的方向倾斜。

16.通过采用上述技术方案,第一管道的斜向设置使得落入风管中的粉料集中在第一管道和第二管道的连接处,不易进入到风机中。

17.优选的,所述第一管道远离所述壳体的侧壁开设有通孔,所述通孔位于所述第一管道靠近所述第二管道的一端,所述通孔内设置有塞子。

18.通过采用上述技术方案,通孔和塞子的设置可以降低风管阻塞的可能性。

19.优选的,所述塞子远离所述第一管道的一端面固定连接有连接杆,所述连接杆的另一端固定连接有收集箱。

20.通过采用上述技术方案,收集箱可以接取从通孔处落下的粉料,便于粉料的二次利用。

21.优选的,所述收集箱靠近所述第一管道的一端固定连接有与所述第一管道相接触的环体,所述环体与所述第一管道螺栓连接。

22.通过采用上述技术方案,通过环体与第一管道的螺栓连接,将收集箱固定在第一管道上,收集箱通过连接杆将塞子固定在通孔内,从而使得塞子不易脱离通孔。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.使得远离磁选机滚筒的粉料也可以接触的磁选机滚筒的外侧壁,从而使得磁选机滚筒可以接触到更多的粉料,吸附更多的磁性颗粒,从而减少尾矿中磁性颗粒的残留;

25.2.搅动叶将壳体内部的粉料进一步分散,使得磁选机滚筒可以吸附更多的磁性颗粒,进一步减少尾矿中磁性颗粒的残留;

26.3.降低风管阻塞的可能性。

附图说明

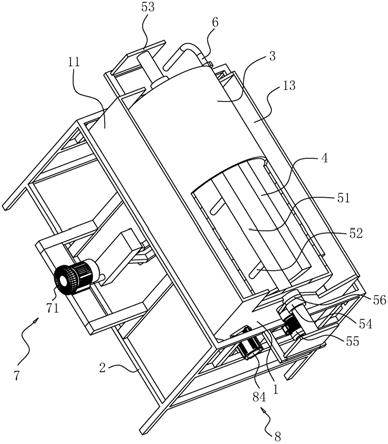

27.图1是本技术实施例的减少尾矿中磁性颗粒残留的磁选机的结构示意图。

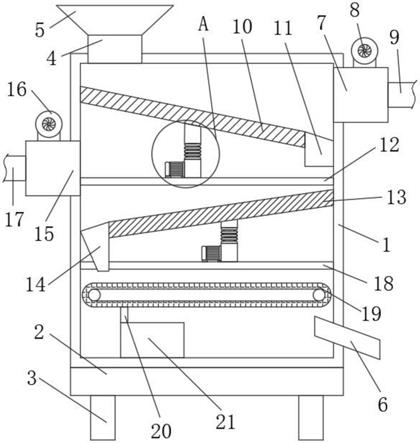

28.图2是本技术实施例的壳体、磁选机滚筒和磁系的剖视图。

29.图3是本技术实施例的减少尾矿中磁性颗粒残留的磁选机的另一结构示意图。

30.图4是本技术实施例的体现风管的结构示意图。

31.图5是本技术实施例的体现搅动机构的结构示意图。

32.附图标记说明:1、壳体;11、进料斗;12、尾料斗;13、精料斗;2、支架;3、磁选机滚筒;4、磁系;51、固定轴;52、固定杆;53、固定板;54、空心轴;55、驱动电机;56、皮带;6、水管;7、吹动机构;71、风机;72、连接管;73、风箱;74、风管;741、吹风管;7411、第一管道;7412、第二管道;7413、通孔;742、扩风管;75、塞子;76、连接杆;77、收集箱;78、环体;8、搅动机构;81、滚动轴;82、搅动叶;83、转动轴;84、输出电机。

具体实施方式

33.以下结合附图1

‑

5对本技术作进一步详细说明。

34.本技术实施例公开一种减少尾矿中磁性颗粒残留的磁选机。参照图1和图2,一种减少尾矿中磁性颗粒残留的磁选机包括壳体1,壳体1的下表面固定连接有支架2,壳体1分别固定连接有进料斗11、尾料斗12和精料斗13,进料斗11、尾料斗12和精料斗13分别与壳体1相连通,壳体1内部设置有磁选机滚筒3,磁选机滚筒3内部设置有磁系4,磁系4靠近壳体1,还设置有固定轴51,固定轴51的侧壁固定连接有多个固定杆52,固定杆52的下端面与磁系4的上表面固定连接,固定轴51的两端分别穿设于磁选机滚筒3和壳体1并固定连接有固定板53,固定板53固定连接在支架2上,固定轴51的两端分别套设有空心轴54,空心轴54与固定轴51转动连接,空心轴54远离固定板53的一端面与磁选机滚筒3固定连接,支架2上还安装有驱动电机55,驱动电机55的输出轴和其中一个空心轴54的外壁共同套接有皮带56,支架2上还固定连接有水管6,水管6外侧壁上开设有多个均匀分布的、朝向磁选机滚筒3的喷水孔(图中未示出)。

35.启动驱动电机55,驱动电机55通过皮带56带动空心轴54转动,空心轴54带动磁选机滚筒3转动,粉料从进料斗11进入壳体1内部,磁性颗粒因磁系4的磁力作用吸附在磁选机滚筒3表面,并随着磁选机滚筒3一起转动,未被吸附的粉料即尾矿从尾料斗12排出,当磁性颗粒被带到远离磁系4的位置后,通过水管6的高压冲洗将磁性颗粒剥离磁选机滚筒3,剥离的磁性颗粒从精料斗13排出。

36.但是当壳体1内部的粉料较多时,远离磁选机滚筒3的粉料中的磁性颗粒不易被吸附,从而使得尾矿中残留的磁性颗粒较多。

37.参照图3和图4,为解决这一问题,本实施例设置有吹动机构7,吹动机构7包括固定在支架2上的风机71,风机71固定连接有连接管72,连接管72与风机71相连通,连接管72远离风机71的一端固定连接有风箱73,风箱73远离连接管72的一侧面连接有多个风管74,本实施例示出的风管74为两个,风管74与风箱73相连通,风管74包括吹风管741和扩风管742,吹风管741包括第一管道7411和第二管道7412,第一管道7411的一端与风箱73固定连接,第一管道7411远离风箱73的一端与第二管道7412固定连接,第二管道7412远离第一管道7411的一端与扩风管742固定连接,扩风管742远离第二管道7412的一端与壳体1靠近进料斗11的侧壁固定连接并连通,第一管道7411远离风箱73的一端向远离壳体1的方向倾斜,扩风管742的出风口大于进风口。

38.启动风机71,风机71通过风管74向壳体1内部吹风,进入到壳体1内部的风吹动粉料,使得壳体1内部靠近磁选机滚筒3的粉料和远离磁选机滚筒3的粉料吹散,同时使得分散

的粉料向靠近磁选机滚筒3的方向移动,在风力作用下,磁选机滚筒3不仅可以吸附靠近磁选机滚筒3的粉料中的磁性颗粒,也可以吸附远离磁选机滚筒3的粉料中的磁性颗粒,从而减少尾矿中磁性颗粒的残留。

39.虽然风机71通过风管74向壳体1内部吹风,但是会有少量粉料通过风管74进入到风机71中的可能性,第一管道7411的斜向设置使得落入风管74中的粉料集中在第一管道7411和第二管道7412的连接处,不易进入到风机71中,减少风机71损坏的可能性。扩风口的设置可以增大风与粉料的接触面积,使得更多的粉料被吹动。

40.参照图4,当进入到风管74中的粉料过多时,容易造成风管74阻塞,因此第一管道7411远离壳体1的侧壁开设有通孔7413,通孔7413设置在第一管道7411靠近第二管道7412的一端,通孔7413内设置有塞子75,塞子75与通孔7413抵接,塞子75由橡胶材料制作,塞子75远离第一管道7411的一端面固定连接有连接杆76,连接杆76远离塞子75的一端固定连接有收集箱77,收集箱77靠近第一管道7411的一端固定连接有环体78,环体78靠近塞子75的一端面与第一管道7411相接触,环体78与第一管道7411螺栓连接,使得收集箱77固定在第一管道7411上,通过连接杆76,将塞子75限制在通孔7413内,使得塞子75不易脱离通孔7413。

41.拆卸环体78上的螺栓,拔掉塞子75,进入到风管74中的粉料从通孔7413处落下,可以降低风管74阻塞的可能性,落下的粉料进入到收集箱77中,收集箱77中的粉料可以二次利用。

42.参照图3和图5,还设置有若干个搅动机构8,本实施例示出的搅动机构8为一个,搅动机构8包括设置在壳体1内部的滚动轴81,滚动轴81位于相邻的两个扩风管742的出风口之间,滚动轴81的侧壁表面固定连接有多个搅动叶82,多个搅动叶82也均位于相邻的两个扩风管742的出风口之间,滚动轴81固定连接有转动轴83,转动轴83穿设于滚动轴81的两个端部,转动轴83的一端与壳体1的内壁转动连接,转动轴83的另一端穿设于壳体1并固定连接有输出电机84。

43.启动输出电机84,输出电机84的输出轴带动转动轴83转动,转动轴83带动滚动轴81转动,滚动轴81带动搅动叶82旋转,旋转的搅动叶82将壳体1内部的粉料分散,使得更多的粉料可以接触到磁选机滚筒3的侧壁,磁选机滚筒3可以吸附更多的磁性颗粒,从而进一步减少尾矿中磁性颗粒的残留。在搅动叶82旋转过程中,容易将带动的粉料进入到风管74中,因此滚动轴81和搅动叶82位于相邻扩风管742的出风口之间,使得搅动叶82远离扩风管742的出风口,减少进入到风管74中的粉料。

44.本技术实施例一种减少尾矿中磁性颗粒残留的磁选机的实施原理为:

45.先启动风机71和输出电机84,后启动驱动电机55。

46.粉料从进料斗11进入壳体1内部,风机71通过风管74向壳体1内部吹风,进入到壳体1内部的风吹散粉料,吹散的粉料向靠近磁选机滚筒3的方向移动,在风力作用下,磁选机滚筒3可以接触更多的粉料,吸附更多的磁性颗粒,从而可以减少尾矿中磁性颗粒的残留。

47.同时输出电机84带动搅动叶82旋转,旋转的搅动叶82将壳体1内部的粉料分散,磁选机滚筒3可以进一步接触更多的粉料。

48.当进入到风管74中的粉料过多时,先关闭驱动电机55和输出电机84,后关闭风机71,拆卸环体78上的螺栓,拔掉塞子75,进入到风管74中的粉料从通孔7413处落下,收集箱

77接取落下的粉料。

49.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。