mwt组件高效封装方法

技术领域

1.本发明涉及光伏组件领域,具体是一种mwt组件高效封装方法。

背景技术:

2.常规mwt光伏组件由于组件电池正负极均设置在电池片的背面,通常使用导电胶将电极点与导电芯板粘结,由导电芯板将正负极电流收集,因为正负电极均在电池背面,封装时须在电池片与导电芯板铺设特制绝缘材料膜,将电池片与导电金属箔隔离开,目前mwt组件从上到下依次的封装结构依次为玻璃、eva、电池片、绝缘材料层、金属导电线路层、封装胶膜层、背板层,各层之间通过高温层压后安装边框及接线盒制作成组件。

3.现有的mwt组件封装结构背板与导电芯板之间的隔离层多为整张结构,如epe或整张涂覆绝缘胶层,然后通过在绝缘层上打孔,实现正负极点与导金属箔的粘结,采用敷设方式,工艺复杂,要求孔位对位精度高,现场操作难,且生产成本高,采用涂胶工艺虽然可以节省原材料成本,但是容易出现层压过程串黑,片串间距不良,功率下降明显,热斑试验后电流不均。

技术实现要素:

4.本发明为了解决现有技术的问题,提供了一种mwt组件高效封装方法,封装表面具有一定的强度及硬度,避免长期户外使用过程中因粘结强度不够,出现分层,进而引发电流不均,改善层压过程中出现的层压隐裂比例及胶孔堵塞比例,并且可以调节层压时间节拍、提升功率、改善热斑。

5.本发明提供了一种mwt组件高效封装方法,包括以下步骤:1)在导电金属箔上首先涂覆聚氨酯树脂,经过烘道后进行溶剂挥发及初部固化;2)在聚氨酯树脂表层喷涂环氧丙烯酸树脂,通过紫外光照射表层环氧丙烯酸树脂进行固化;3)对绝缘层进行激光打孔后,进行电池片摆片;4)将用于生产组件的封装胶膜、玻璃、背板进行敷设后进入层压机进行二次层压固化。

6.进一步改进,步骤1)所述的烘道温度为80℃,时间为1~2min。

7.进一步改进,步骤2)所述的聚氨酯树脂与环氧丙烯酸树脂厚度的比例为1~5:1,胶层总厚度为30~50mm,紫外线光照时间为30~50s。最优解方法为:聚氨酯树脂厚度为25mm,环氧丙烯酸树脂厚度为15mm,紫外线光照时间为40s。

8.进一步改进,步骤4)所述的二次层压固化中,一腔的加热温度为133~138℃,加热时间为7~9min,二腔的加热温度为141~144℃,加热时间为7~9min。最优方法为:一腔的加热温度为136℃,二腔的加热温度为144℃,两次加热时间均为8min。

9.进一步改进,步骤1)所述的涂覆过程为半涂方式,负极点处为满涂,正极点处直接与电池片铝背场接触。

10.本发明有益效果在于:1、选用环氧丙烯酸树脂及聚氨酯两种树脂互配,在导电金属箔上首先涂覆聚氨酯树脂,经烘道溶剂挥发及初部固化,在表层喷涂环氧丙烯酸树脂,通过紫外光照射表层环氧丙烯酸树脂进行固化,使其表面具有一定的强度及硬度,用于抑制后续二次高温层压过程中胶水流动性过大导致厚度不均及片串间距不良等问题。

11.2、环氧丙烯酸树脂中的环氧基团与聚氨酯中的异氰酸基团在高温层压过程中会发生交联反应,经过二次高温层压固化后,增加固化深度,增加粘结强度,避免长期户外使用过程中因粘结强度不够,出现分层,进而引发电流不均。

12.3、调节环氧丙烯酸树脂及聚氨酯树脂的总厚度以及两者厚度比例,改善层压过程中出现的层压隐裂比例及胶孔堵塞比例。

13.4、调节层压时间节拍:前期经过烘道对聚氨酯的初步固化剂及环氧丙烯酸树脂的光固化后,再次进入层压机固化,既可以采用较高的层压温度又可以缩减胶层层压固化时间,满足组件正常生产节拍。

14.5、提升功率:常规组件只通过打孔位置进行电池片电流收集,此方案所用胶层厚度比普通绝缘层厚度大幅度降低,可实现正极点附近金属箔直接接触电池铝背场,实现电池片与金属箔电流的传导,大大增加电流收集途径,减少内耗,实现功率提升效果。

15.6、改善热斑:由于正极点电流传输路径及接触面积的增加,可有效降低组件工作过程因电阻过大产生的热量,降低组件工作时电极点温度,降低热斑失效风险。

附图说明

16.图1为mwt电池背面结构。

17.图2为传统绝缘层平面图。

18.图3为半涂方式平面图。

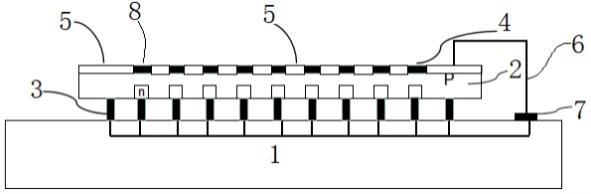

19.图4为整张芯板设计图。

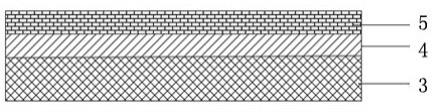

20.图5为导电金属箔及胶层断面结构。

具体实施方式

21.下面结合附图对本发明作进一步说明。

22.本发明提供了一种mwt组件高效封装方法,包括以下步骤:1)在导电金属箔上首先涂覆聚氨酯树脂,经过烘道后进行溶剂挥发及初部固化;2)在聚氨酯树脂表层喷涂环氧丙烯酸树脂,通过紫外光照射表层环氧丙烯酸树脂进行固化;3)对绝缘层进行激光打孔后,进行电池片摆片;4)将用于生产组件的封装胶膜、玻璃、背板进行敷设后进入层压机进行二次层压固化。

23.进一步改进,步骤1)所述的烘道温度为80℃,时间为1~2min。

24.进一步改进,步骤2)所述的聚氨酯树脂与环氧丙烯酸树脂厚度的比例为1~5:1,胶层总厚度为30~50mm,紫外线光照时间为30~50s。最优解方法为:聚氨酯树脂厚度为25mm,环氧丙烯酸树脂厚度为15mm,紫外线光照时间为40s。

25.进一步改进,步骤4)所述的二次层压固化中,一腔的加热温度为133~138℃,加热时间为7~9min,二腔的加热温度为141~144℃,加热时间为7~9min。最优方法为:一腔的加热温度为136℃,二腔的加热温度为144℃,两次加热时间均为8min。

26.图1所示是mwt电池的背面结构,正极1和负极2分布如图1,图2为传统隔离层的平面结构,通过在平面打孔将正极1和负极2分别隔离开。图3为半涂方式平面图,所述的涂覆过程为半涂方式,负极点处为满涂,正极点处直接与电池片铝背场接触。图4为整张芯板设计图,采用左右对称设计,保证整张芯板各处电流汇集的一致性。图5为芯板及绝缘层结构断面图,从上到下结构依次为:环氧丙烯酸5、聚氨酯4、导电金属箔3。

27.本发明的具体实施过程如下:导电金属箔聚氨酯涂覆烘道加热环氧丙烯酸喷涂紫外光固化激光打孔导电胶印刷电池片摆片eva敷设玻璃上料电池片固定层压前翻转层压削边引线装框接线盒焊接固化名牌、条形码粘贴分档包装。

28.本发明具体实施例如下:实施例1:聚氨酯厚度25mm,烘道温度80℃,烘道时间2min,环氧丙烯酸厚度5mm,紫外光照时间30s,胶层总厚度30mm,一腔层压温度138℃,一腔层压时间7min,二腔层压温度142℃,一腔层压时间7min。

29.实施例2:聚氨酯厚度20mm,烘道温度80℃,烘道时间1min,环氧丙烯酸厚度10mm,紫外光照时间35s,胶层总厚度30mm,一腔层压温度138℃,一腔层压时间7min,二腔层压温度142℃,一腔层压时间7min。

30.实施例3:聚氨酯厚度20mm,烘道温度80℃,烘道时间1min,环氧丙烯酸厚度15mm,紫外光照时间40s,胶层总厚度30mm,一腔层压温度138℃,一腔层压时间7min,二腔层压温度142℃,一腔层压时间7min。

31.实施例4:聚氨酯厚度30mm,烘道温度80℃,烘道时间2min,环氧丙烯酸厚度10mm,紫外光照时间35s,胶层总厚度40mm,一腔层压温度136℃,一腔层压时间8min,二腔层压温度144℃,一腔层压时间8min。

32.实施例5:聚氨酯厚度25mm,烘道温度80℃,烘道时间2min,环氧丙烯酸厚度15mm,紫外光照时间40s,胶层总厚度40mm,一腔层压温度136℃,一腔层压时间8min,二腔层压温度144℃,一腔层压时间8min。

33.实施例6:聚氨酯厚度20mm,烘道温度80℃,烘道时间2min,环氧丙烯酸厚度20mm,紫外光照时间45s,胶层总厚度40mm,一腔层压温度136℃,一腔层压时间8min,二腔层压温度144℃,一腔层压时间8min。

34.实施例7:

聚氨酯厚度35mm,烘道温度80℃,烘道时间3min,环氧丙烯酸厚度15mm,紫外光照时间40s,胶层总厚度50mm,一腔层压温度133℃,一腔层压时间9min,二腔层压温度141℃,一腔层压时间9min。

35.实施例8:聚氨酯厚度30mm,烘道温度80℃,烘道时间2min,环氧丙烯酸厚度20mm,紫外光照时间40s,胶层总厚度50mm,一腔层压温度133℃,一腔层压时间9min,二腔层压温度141℃,一腔层压时间9min。

36.实施例9:聚氨酯厚度25mm,烘道温度80℃,烘道时间2min,环氧丙烯酸厚度25mm,紫外光照时间50s,胶层总厚度50mm,一腔层压温度133℃,一腔层压时间9min,二腔层压温度141℃,一腔层压时间9min。

37.上述实施例的性能指标如下:实施例1:胶孔堵塞电流不均比例5%,层压隐裂比例0%,片串不良串黑3%,层压厚度不均串黑7%,热斑实验电流不均10%。

38.实施例2:胶孔堵塞电流不均比例4%,层压隐裂比例2%,片串不良串黑0%,层压厚度不均串黑5%,热斑实验电流不均9%。

39.实施例3:胶孔堵塞电流不均比例0%,层压隐裂比例0%,片串不良串黑0%,层压厚度不均串黑0%,热斑实验电流不均7%。

40.实施例4:胶孔堵塞电流不均比例7%,层压隐裂比例0%,片串不良串黑5%,层压厚度不均串黑2%,热斑实验电流不均3%。

41.实施例5:胶孔堵塞电流不均比例0%,层压隐裂比例0%,片串不良串黑0%,层压厚度不均串黑0%,热斑实验电流不均0%。

42.实施例6:胶孔堵塞电流不均比例0%,层压隐裂比例3%,片串不良串黑0%,层压厚度不均串黑0%,热斑实验电流不均6%。

43.实施例7:胶孔堵塞电流不均比例8%,层压隐裂比例0%,片串不良串黑3%,层压厚度不均串黑1%,热斑实验电流不均0%。

44.实施例8:胶孔堵塞电流不均比例10%,层压隐裂比例5%,片串不良串黑5%,层压厚度不均串黑0%,热斑实验电流不均2%。

45.实施例9:胶孔堵塞电流不均比例10%,层压隐裂比例7%,片串不良串黑7%,层压厚度不均串黑0%,热斑实验电流不均5%。

46.通过性能指标对比可以得出实施例5为最优方案。

47.本发明具体应用途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进,这些改进也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。