1.本发明涉及光学材料制备技术领域,具体涉及一种硒化锌光学材料的制备方法。

背景技术:

2.硒化锌(znse)是一种优异的红外光学材料,具有透射范围宽(0.5~20μm)、透射比高(>60%)、热光系数随温度变化低以及10.6μm吸收系数低的特点,被广泛用作激光光学窗口和光学透镜等光学元件。

3.从上个世纪70~80年代开始发展到现在,硒化锌光学材料的主要采用真空热压法和化学气相沉积法制备。采用真空热压方法制备硒化锌光学材料方法简单、环保性高,但是得到的光学材料纯度不高,光学性能较低,难以在高精度领域应用。而采用化学气相沉积法制备的硒化锌光学材料,虽然光学性能较高,能够广泛应用于各类应用领域,但是制备过需要用到有剧毒的h2se气体,需要后处理,也存在泄漏风险,存在严重的环保和安全问题,而且工艺控制难度高,需要两种以上原料,要严格控制比例,并且对制备温度和压力十分敏感,制备周期较长,通常为20天左右。

技术实现要素:

4.鉴于现有技术中的上述缺陷或不足,本技术旨在提供一种硒化锌光学材料的制备方法,相较于现有技术而言,该方法制备工艺简单、周期短,且材料品质达到现有技术制备的硒化锌光学材料品质,可直接替代现有技术制备的硒化锌光学材料。

5.本技术提供一种硒化锌光学材料的制备方法,包括以下步骤:

6.将硒化锌粉体原料加热气化,得到硒化锌气体;

7.调整温度,使硒化锌气体凝结,得到硒化锌晶坯;

8.将硒化锌晶坯放入处理炉进行晶格处理,得到硒化锌光学材料。

9.优选的,在真空条件下加热将所述硒化锌粉体原料气化。

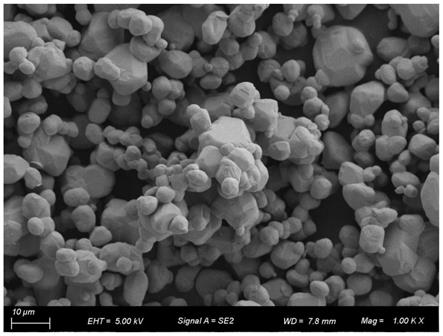

10.优选的,所述硒化锌粉体原料的晶粒尺寸≤20μm。

11.优选的,所述硒化锌粉体原料纯度≥99.5%。

12.优选的,真空度≤1

×

10

‑3pa。

13.优选的,加热温度为980~1080℃,加热速度≤3℃/min。

14.优选的,所述硒化锌气体凝结温度为950~990℃。

15.优选的,所述硒化锌晶坯凝结速度在0.2~0.5mm/h。

16.优选的,所述硒化锌晶坯凝结完成后进行降温,降温速度≤100℃/h。

17.优选的,所述处理炉为热等静压炉,主要包括以下步骤:

18.升温至900~950℃;

19.加压至100~120mpa。

20.如无特殊说明,本发明所记载的任何范围包括端值以及端值之间的任何数值以及端值或者端值之间的任意数值所构成的任意子范围。

21.综上,本技术公开有一种硒化锌光学材料的制备方法,基于上述方案产生的有益效果是,将硒化锌粉体原料在真空条件下加热,使其气化,然后通过调整温度和保温时间,使硒化锌气体凝结成硒化锌晶坯,最后采用热等静压机对硒化锌晶坯进行高温高压晶格完善处理,得到硒化锌光学材料。该方法工艺简单,制备过程无有毒气体排放,安全环保,得到的硒化锌光学材料品质达到现有技术的制备水平,能够作为原料代替现有技术制备的光学材料直接应用于各类光学透镜材料的加工制造。

22.除了上面所描述的本发明解决的技术问题、构成技术方案的技术特征以及由这些技术方案的技术特征所带来的优点之外,本发明所能解决的其他技术问题、技术方案中包含的其他技术特征以及这些技术特征所带来的优点,将在下文中作进一步详细的说明。

附图说明

23.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

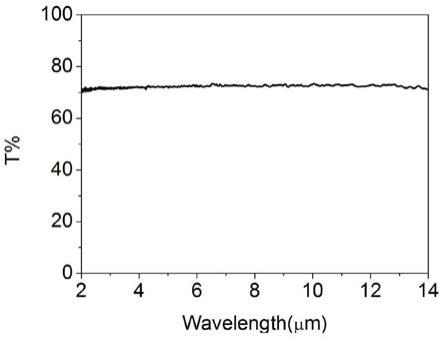

24.图1为实施例1制备的硒化锌光学材料在波长2~14μm范围的透过率曲线。

25.图2为实施例2制备的硒化锌光学材料在波长2~14μm范围的透过率曲线。

具体实施方式

26.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

27.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

28.实施例1

29.本实施例提供一种直径200mm、厚度20mm硒化锌光学材料的制备方法,制备方法包括如下步骤:

30.s1、加热将硒化锌粉体原料气化,得到硒化锌气体;

31.具体的,取5kg硒化锌粉体原料放入沉积坩埚蒸发区,硒化锌粉体原料的晶粒尺寸在2~20μm、纯度为99.56%,然后抽真空至1

×

10

‑3pa以下,再以3℃/min的加热速度将蒸发区温度加热至1080℃,使硒化锌粉体原料气化,得到硒化锌气体。

32.s2、调整温度,使硒化锌气体凝结,得到硒化锌晶坯;

33.具体的,将沉淀坩埚沉淀区温度调整至980℃,并保温70h,控制硒化锌气体以大约0.3mm/h的速度凝结成硒化锌晶坯,保温时间结束后,以80℃/h的降温速度降至室温,然后取出硒化锌晶坯。

34.s3、对硒化锌晶坯进行晶格处理,得到硒化锌光学材料。

35.具体的,将硒化锌晶坯放入热等静压炉中,然后加热至900℃、加压至100mpa,保温5h后开始降温,取出后的硒化锌光学材料。该处理可以消除硒化锌内部微气孔,降低晶体内部缺陷,提高致密度,从而提高硒化锌光学材料的品质。

36.采用上述制备方法得到的硒化锌光学材料,在波长2~14μm范围的透过率见图1,在中长波3~5μm和8~10μm范围的光学透过率不低于71%,表1为本实施例1制备的硒化锌

光学材料在波长2~12μm范围的折射率,表2为本实施例1制备的硒化锌光学材料在3.39μm波长下的温度系数。通过表1中与采用化学气相沉积法制备的硒化锌光学材料性能对比,可以看出,采用本发明方法制备的硒化锌光学材料性能与其非常相近,达到了可以相互替代的水平。

37.表1

[0038][0039][0040]

表2

[0041]

序号温度/℃折射率温度系数/℃139.06.36

×

10

‑5259.16.66

×

10

‑5378.96.53

×

10

‑5[0042]

实施例2

[0043]

本实施例提供一种直径150mm、厚度15mm硒化锌光学材料的制备方法,制备方法包括如下步骤:

[0044]

s1、加热将硒化锌粉体原料气化,得到硒化锌气体;

[0045]

具体的,取2kg硒化锌粉体原料放入沉积坩埚蒸发区,硒化锌粉体原料的晶粒尺寸在2~20μm、纯度为99.56%,然后抽真空至1

×

10

‑3pa以下,再以2.5℃/min的加热速度将蒸发区温度加热至1050℃,使硒化锌粉体原料气化,得到硒化锌气体。

[0046]

s2、调整温度,使硒化锌气体凝结,得到硒化锌晶坯;

[0047]

具体的,将沉淀坩埚沉淀区温度调整至950℃,并保温75h,控制硒化锌气体以大约0.2mm/h的速度凝结成硒化锌晶坯,保温时间结束后,以80℃/h的降温速度降至室温,然后取出硒化锌晶坯。

[0048]

s3、对硒化锌晶坯进行晶格处理,得到硒化锌光学材料。

[0049]

具体的,将硒化锌晶坯放入热等静压炉中,然后加热至900℃、加压至100mpa,保温4h后开始降温,取出后的硒化锌光学材料。该处理可以消除硒化锌内部微气孔,降低晶体内部缺陷,提高致密度,从而提高硒化锌光学材料的品质。

[0050]

采用上述制备方法制备得到的硒化锌光学材料厚度15mm,在波长2~14μm范围的透过率见图1,在中长波3~5μm和8~10μm范围的光学透过率不低于71%,表3为本实施例2制备的硒化锌光学材料在波长2~12μm范围的折射率,表4为本实施例2制备的硒化锌光学材料在3.39μm波长下的温度系数。通过表3中与采用化学气相沉积法制备的硒化锌光学材料性能对比,可以看出,采用本发明方法制备的硒化锌光学材料性能与其非常相近,达到了可以相互替代的水平。

[0051]

表3

[0052][0053][0054]

表4

[0055]

序号温度/℃折射率温度系数/℃

139.06.36

×

10

‑5260.46.46

×

10

‑5379.36.52

×

10

‑5[0056]

综合以上实施例可以看出,本发明将硒化锌粉体原料在真空条件下加热,使其气化,然后通过调整温度和保温时间,使硒化锌气体凝结成硒化锌晶坯,最后采用热等静压机对硒化锌晶坯进行高温高压晶格完善处理,得到硒化锌光学材料。该方法工艺简单,制备过程无有毒气体排放,安全环保,且制备周期短,通常在7天左右,得到的硒化锌光学材料品质达到现有技术的制备水平,能够作为原料代替现有技术制备的光学材料直接应用于各类光学透镜材料的加工制造。

[0057]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引申出的显而易见的变化或者变动仍处于本发明的保护范围之列。

[0058]

以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。