1.本发明涉及石墨烯制备技术领域,具体涉及一种电化学阳极剥离制备石墨烯的方法。

背景技术:

2.石墨烯是一种二维结构的碳材料,由sp2杂化的碳原子以平面六方格的形状排列组成。自2004年被发现以来,由于具有优异的电学、热学和机械性能,石墨烯被广泛应用于晶体管、电池和超级电容器、生物医学、生物传感器、电热膜和催化等领域。石墨烯属于二维碳纳米材料,在对其的研究工作中,如何很好地制备石墨烯便成为其应用道路上的首要问题。

3.经过不断的尝试和探索,目前已有的石墨烯制备方法包括机械剥离法,化学气相沉积法(cvd),外延生长法,化学氧化还原法和液相剥离法等。其中,机械剥离法理论上可以得到无晶体缺陷的石墨烯,但石墨烯产量通常非常低。气相沉积法和外延生长法虽然可制备出较大片层的石墨烯,但是气相沉积法所需的条件较为苛刻,外延生长法通常还需要将石墨烯样品转移到其它基材上,成本均较高。氧化还原法成本较低,但涉及到的大量强氧化剂和有毒物质对环境危害非常大。液相剥离法基本可以得到高质量的石墨烯,但是石墨烯产量有限,且使用的高沸点有机溶剂仍然存在毒性大、成本高的缺点。

4.在此基础上,石墨烯的电化学剥离制备由于工艺简单、环境友好等优点,而有望成为实现石墨烯大规模生产的更好方法之一。在电化学阳极剥离的过程中,原来存在于电解液中或在施加电压过程中形成的阴离子会由于电场力作用插入到阳极石墨层中,这导致石墨层与层之间范德华力的削弱,进而使得阳极石墨被膨胀剥离开。因此,电化学阳极剥离中使用的电解液对剥离效率和所得石墨烯的质量影响非常大。目前已报道的石墨烯电化学阳极剥离方法大致分为在有机溶剂中、离子液体中以及水系电解液中进行。其中,离子液体剥离得到的石墨烯缺陷少片层薄,但离子液体本身制备工艺繁杂、价格昂贵,难以实现大规模使用。在有机溶剂中的电化学阳极剥离通常是通过添加助剂的方法来提高其产率,然而有机溶剂的大量使用给操作工艺带来极大的危险性。

5.相对来说,在水系电解液中剥离制备石墨烯比较安全。水系电解液包括以硫酸、硝酸、高氯酸、氢氧化钠为首的酸性或碱性试剂和其相应的盐类,以及部分氧化剂的水溶液。例如,tian等人(chem.mater.2017,29,15,6214-6219)公布了一种通过草酸和过氧化氢混合溶液作为电解液来剥离高质量石墨烯的新方法。这种方法剥离的石墨烯具有统一的横向尺寸(2-6μm),结构缺陷少,导电率高,但该法用到的电解液涉及高浓度的强氧化剂过氧化氢,危险系数较大,且得到的石墨烯是在有机溶剂nmp中有很好的分散性。khaled parvez 等人(journal of the american chemical society,2014,136(16):6083-6091)则选择了无氧化性的硫酸盐水溶液作为电解液,所使用的硫酸盐包括硫酸铵、硫酸钠以及硫酸钾,利用这些电解液可获得不超过三层的少层石墨烯,横向尺寸较大。该法中电解液的安全性更好,但是所得石墨烯在有机溶剂dmf中的分散浓度较大,未能实现石墨烯在水中的均匀分

散,石墨烯品质仍有待提高。

技术实现要素:

6.有鉴于此,本技术提供一种电化学阳极剥离制备石墨烯的方法,本发明方法操作简单,安全可控,环境友好,低成本、高效率,所得石墨烯的水溶性优异。

7.本发明提供一种电化学阳极剥离制备石墨烯的方法,包括以下步骤:

8.以钼酸盐水溶液为电解液,采用两片石墨纸分别作为阳极和阴极,形成电解体系通电,进行电化学阳极剥离,得到含石墨烯前驱体的电解溶液;

9.将所述含石墨烯前驱体的电解溶液进行提纯,得到石墨烯分散液。

10.优选地,所述钼酸盐为钼酸钠和钼酸铵中的一种或多种。

11.优选地,所述钼酸盐水溶液中钼酸盐的浓度为0.015m~1.0m。

12.优选地,所述石墨纸分别作为阳极和阴极之前,使用无水酒精进行清洁。

13.优选地,所述阳极和阴极平行置于上述电解液中,并与直流电源两极相连接形成电解体系;所述直流电源电压为 9v~ 10v。

14.进一步优选地,所述电化学阳极剥离的时间为1.5~8h。

15.优选地,所述提纯具体为:将所述含石墨烯前驱体的电解溶液通过固液分离和洗涤,得到沉淀物,将所述沉淀物于水中超声分散,之后离心取上层液,得到石墨烯分散液。

16.优选地,在固液分离之前,将所述含石墨烯前驱体的电解溶液经过短暂超声;所述固液分离采用离心的方式,之后洗涤除去电解溶液中残余的无机盐粒子,得到沉淀物。

17.优选地,所述固液分离包括多次离心,其中每次离心的转速为10000~12000rpm,每次离心的时间为5~15min。

18.优选地,所述离心取上层液具体为:在5000~9000rpm转速下离心5~20min后,取上层液,即为稳定的石墨烯分散液。

19.与现有的电化学阳极剥离制备石墨烯技术相比,本发明通过在钼酸盐水溶液中实现对石墨纸的剥离;当在阳极石墨纸上施加正电势时,阳极石墨纸的边缘和晶界处被氧化,即阳极石墨纸的边缘区域被打开,大量的钼酸根离子、水分子以及电解水过程中产生的氢氧根离子进入到石墨层与层之间,从而石墨纸被逐步膨胀开,最后借助于电解水过程中释放出的氧气,石墨片层克服范德华力的作用被剥离下来,进而提纯得到石墨烯。本发明所采用的石墨纸电极价格低廉,方便易得;所采用电解液中没有强酸、强碱和氧化性试剂的存在,首次引入钼酸盐水溶液作为电解液,非常具有创新性,且残留在石墨烯前驱体上的钼酸盐很容易除去;在电解过程中没有有毒气体的产生,仅为简单的电解水反应,产生氢气和氧气,绿色、无污染。并且,本发明得到的石墨烯片层76%不超过五层,能在水中均匀分散,具有良好的水溶性和稳定性。本发明整个工艺过程操作简单,环境友好、无污染,安全、无毒害,低成本、低能耗,相较于传统的电化学阳极剥离方法,本发明方法更适宜于工业化生产。

附图说明

20.图1为实施例一得到的石墨烯的低倍透射电子显微镜照片;

21.图2为实施例一得到的石墨烯的高分辨透射电子显微镜照片;

22.图3为实施例一得到的石墨烯的高分辨透射电子显微镜照片;

23.图4为实施例一得到的石墨烯的高分辨透射电子显微镜照片;

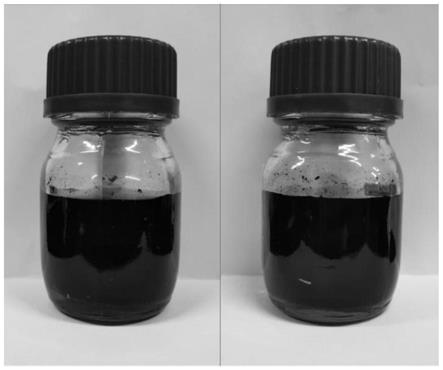

24.图5为实施例一得到的分散在去离子水中的石墨烯分散液照片,左右两边是放置两个月前后的对比;

25.图6为实施例一和对比例三电解前后电极情况对比。

具体实施方式

26.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.本发明实施例提供了一种电化学阳极剥离制备石墨烯的方法,包括以下步骤:

28.以钼酸盐水溶液为电解液,采用两片石墨纸分别作为阳极和阴极,与直流电源两极相连接并使阳极和阴极置于上述电解液中形成电解体系,通电进行电化学阳极剥离,得到含石墨烯前驱体的电解溶液;

29.将所述含石墨烯前驱体的电解溶液进行提纯,得到石墨烯分散液。

30.针对现有技术的问题,目前石墨烯的制备一方面要求操作简单,工艺环保、无污染,步骤安全可控,低成本、高效率,存在大规模制备的潜在可能;另一方面也要保证所得石墨烯的高质量,即层数少、片层薄,横向尺寸大,且在水中能实现很好的分散性和稳定性。本发明提供一种新的电化学剥离制备石墨烯的方法,具有操作简便,安全可控,环境友好,成本较低等特点,所得石墨烯的水溶性等品质优异。

31.本发明采用钼酸盐水溶液为电解液,所述钼酸盐优选为钼酸钠和钼酸铵中的一种或多种,更优选为钼酸钠。本发明实施例首先配制钼酸盐水溶液,将钼酸盐溶于水中制得电解液(即钼酸盐水溶液);本发明所采用的电解液中没有强酸、强碱和氧化性试剂,更为安全、环保。本发明方案中涉及的水一般为去离子水;所述钼酸盐水溶液中钼酸盐的浓度可为0.015m~1.0m。在本发明一些优选实施例中,所述电解液中钼酸钠的物质的量的浓度为0.05~1.0m,例如为0.05m、0.1m、0.5m、1.0m中的任意一个。在本发明另一些优选实施例中,所述的钼酸铵为七钼酸铵,浓度可为0.015m~1.0m;七钼酸铵的物质的量的浓度为0.015m(由于七钼酸根离子在去离子水中会向钼酸根离子转变,为了控制电解液中钼元素的含量为0.1m,七钼酸铵的物质的量的浓度设置为0.015m)。

32.本发明实施例取两片石墨纸分别作为阳极和阴极,对应与直流电源正负两极相连接,然后将上述两个石墨纸电极平行放入配制的电解液中,构成电解装置即可。

33.其中,所述的石墨纸是薄片状的石墨材料。本发明实施例采用价格低廉的商业化柔性石墨纸作为剥离原料,方便易得,大大降低了生产成本。在本发明一优选实施例中,所述的石墨纸为一种商业化石墨材料,纯度高(含碳量大于99.5%),石墨化程度好(xrd结果中2θ=26.5

°

处的(002)晶面峰强烈);具体地,石墨纸厚度可为0.05cm,取用长度为5cm,宽度为2cm,取用之前使用无水酒精对其表面进行简单地擦拭清洁,方便快捷。本发明一些具体实施例中,石墨纸放入电解液中时,可借助于鳄鱼夹导线等夹具固定在电解液中;平行放置于电解液中时两片石墨纸电极之间的距离为4cm,两片石墨纸电极部分浸没在电解液中的长度均为4cm,宽度均为2cm。

34.本发明实施例打开直流电源,开始电化学阳极剥离并计时,至阳极石墨纸置于电解液中的部分被完全剥离完,剥离结束,得到含石墨烯前驱体的电解溶液。在本发明的一些优选实施例中,所述直流电源电压为 9v~ 10v,例如为 9v或者 10v;所述电化学阳极剥离的时间为1.5~8h。

35.在本发明中,当在阳极石墨纸上施加正电势时,阳极石墨纸的边缘和晶界处被氧化,从而阳极石墨纸的边缘区域被打开,大量的钼酸根离子、水分子以及电解水过程中产生的氢氧根离子进入到石墨层与层之间,从而石墨纸被逐步膨胀开,最后借助于电解水过程中释放出的氧气,石墨片层克服范德华力的作用被剥离下来从而得到石墨烯。该过程中很重要的一点是,钼酸根离子能够进入到石墨层与层之间并撑开石墨的片层,很多其他的离子由于自身的立体结构以及荷质比等因素无法进入石墨片层之间,或者能够进入其中但无法撑开片层,因而无法破坏层与层之间的范德华力,无法破坏范德华力即意味着无法剥离下来,从而剥离失败。

36.其中,电解电压对剥离速度有一定影响;电压越高剥离速度越快,从而石墨片层边缘被氧化的时间会缩短,得到的石墨烯中的含氧量会稍有降低。此外,剥离过程的氧化程度大小决定了石墨烯在水中的溶解性和稳定性好坏。在钼酸盐剥离过程中,石墨片层在被剥离下来之前,被氧化的程度较大,因而得到的石墨烯在水中溶解性较大,稳定性较好。

37.并且,本发明电解过程仅为简单的电解水反应,产生氢气和氧气,没有有毒气体的产生,绿色、无污染。

38.本发明实施例取下石墨纸电极,将剥离后的电解液和得到的石墨烯前驱体经过后处理提纯样品,其中残留在石墨烯前驱体上的钼酸盐很容易除去,从而得到石墨烯分散液。作为优选,所述提纯具体为:将所述含石墨烯前驱体的电解溶液通过固液分离和洗涤,去除电解液中残余无机盐,得到沉淀物;将所述沉淀物于水中超声分散,可以减少片层厚度并增加石墨烯的产量;之后离心取上层液,也保证了所得石墨烯的片层厚度较薄。

39.本发明实施例优选将所述含石墨烯前驱体的电解溶液(包含石墨烯前驱体和剥离后的电解液)经过短暂超声,然后进行固液分离操作并洗涤;在本发明一优选实施例中,所述的剥离后的电解液和石墨烯前驱体经过的短暂超声时长可为1min。所述固液分离优选采用多次离心的方式操作,其中每次离心的转速可为10000~12000rpm,每次离心的时间可为5~15min。在本发明一优选实施例中,所述固液分离的操作是指在11000rpm转速下离心10min,去除上清液后用去离子水振荡分散,洗涤后再次通过11000rpm离心10min,重复该步骤离心四次,以洗去电解液中残余的无机盐粒子。本发明上述固液分离及洗涤过程中的离心操作,是为了尽可能洗去溶液中残余的离子且不损失其中的石墨烯前驱体,因而转速尽可能较大比较合适。

40.本发明实施例将所得沉淀物置于去离子水中超声再分散,最后通过离心取上层液,得到稳定的石墨烯分散液。在本发明一优选实施例中,所述将沉淀置于去离子水中超声再分散具体是:将所得沉淀置于50ml去离子水中超声分散40min。如果超声时间太短,石墨烯前驱体未完全分散开,得到的石墨烯产率较低、片层较厚;而超声时间太长时得到的石墨烯片层太小,达不到所需的微米级别。作为优选,所述离心取上层液具体是在5000~9000rpm转速下离心5~20min后取上层液,利于除去较大较厚的石墨烯片层,有效提高石墨烯产品在水中的分散性和稳定性。在本发明一优选实施例中,所述的离心取上层液是在

8000rpm下离心10min后,取80%上层液,即得到稳定的石墨烯分散液。

41.本发明实施例所得到的石墨烯分散液中,石墨烯片层较薄,76%不超过五层;所得的石墨烯分散液均匀,稳定性好。本发明整个工艺过程操作简单,环境友好、无污染,安全、无毒害,低成本、低能耗;相较于传统的电化学阳极剥离方法,本发明方法更适宜于工业化生产。

42.为了进一步理解本技术,下面结合实施例对本技术提供的电化学阳极剥离制备石墨烯的方法进行具体地描述。但是应当理解,这些实施例是在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制,本发明的保护范围也不限于下述的实施例。

43.以下原料均为市售产品。其中,所用石墨纸的含碳量大于99.5%(jb/t9141.6-1999),购买于青岛腾盛达碳素机械有限公司,型号tsd,是采用天然鳞片石墨粉压制而成(鳞片石墨粉来自青岛莱西市南墅石墨矿,结晶完整,片薄且耐性好,物理化学性能优异,具有良好的耐温性,自润滑性,传导性,耐腐蚀性等性能);抗拉强度:大于4.5mpa(jb/t9141.8-1999);硫含量:小于800ppm(jb/t7758.3-2008)。

44.并且,原始石墨纸的x射线粉末衍射(xrd)图中,2θ=26.5

°

处的(002)晶面峰非常强烈;拉曼图上的d峰和g峰强度比为0.15,均表明该石墨纸具有良好的石墨化程度。需要说明的是,此处是xrd和拉曼检测结果概述,检测图并未示出。

45.实施例一

46.本实施例依次采用以下步骤电化学剥离制备石墨烯:

47.(1)称取2.4195g二水合钼酸钠搅拌溶于100ml去离子水中,得到0.1m的钼酸钠电解液。

48.(2)所用石墨纸厚度为0.05cm,裁剪出长度为5cm、宽度为2cm的两片,使用无水酒精对石墨纸表面进行擦拭清洁,然后分别作为阳极、阴极,与直流电源两极相连接,接着将这两个石墨纸电极平行放入步骤(1)的电解液中,使两片石墨纸之间的距离为4cm,以及两片石墨纸部分浸入电解液中的长度均为4cm,宽度均为2cm。

49.(3)打开直流电源,所用电压为 10v,开始电化学阳极剥离并计时,至阳极石墨纸置于电解液中的部分被完全剥离完,剥离结束,用时4h。

50.(4)将上述石墨纸电极取下来,将剥离后的电解液和石墨烯前驱体经过1min的短暂超声,然后重复在11000rpm下离心10min的操作四次,并用去离子水洗涤以洗去电解液中残余的无机盐离子。得到的沉淀置于50ml去离子水中超声40min再分散,最后通过在8000rpm下离心10min,取80%的上层液,得到稳定的石墨烯分散液。

51.其中,本发明实施例一所得到的石墨烯的透射电子显微镜结果如图1到图4所示,图1展示了石墨烯片层的大小,可以看到明显的褶皱状态,图2到图4展示的是不同石墨烯片层的层数,分别是两层、三层和四层。所述的电镜拍摄的制样步骤是:取少量石墨烯分散液,稀释至适当浓度后,滴在电镜测试专用的铜网上,自然晾干后待测。铜网上的石墨烯片层就可以近似代表整个石墨烯分散液的片层,所以,通过统计分析铜网上石墨烯片层的大小和层数,能够近似认为是整个石墨烯分散液的大小和层数情况。

52.图2-图4是拍摄过程中对铜网上不同的石墨烯片层的高分辨率观测,可以很清楚地看到不同片层的不同层数,直观证明了所得石墨烯分散液中有2层、3层、4层的石墨烯片

层。

53.图5是所得的石墨烯分散液放置两个月前后的对比,右侧放置两个月后仍然是稳定的分散液,没有团聚的发生。

54.在电镜拍摄的过程中,随机选取50个石墨烯片层进行高分辨率观测,统计其层数,最后进行汇总计算,发现76%的片层不超过五层。

55.本技术中采取最优实施例时(0.1m钼酸钠溶液,10v电压),将所得石墨烯分散液进行冷冻干燥去除水分,可以得到大约160mg的石墨烯粉末。原始石墨纸的质量约为400mg,产率为38%。本方法可以通过并联电解或者加大石墨纸的方式来批量制备。

56.实施例二

57.本实施例依次采用以下步骤电化学剥离制备石墨烯:

58.(1)称取2.4195g二水合钼酸钠搅拌溶于100ml去离子水中,得到0.1m的钼酸钠电解液。

59.(2)所用石墨纸厚度为0.05cm,裁剪出长度为5cm,宽度为2cm的两片,使用无水酒精对石墨纸表面进行擦拭清洁,然后分别作为阳极和阴极,与直流电源两极相连接,接着将这两个石墨纸电极平行放入步骤(1)的电解液中,使两片石墨纸之间的距离为4cm,以及两片石墨纸部分浸入电解液中的长度均为4cm,宽度均为2cm。

60.(3)打开直流电源,所用电压为 9v,开始电化学阳极剥离并计时,至阳极石墨纸置于电解液中的部分被完全剥离完,剥离结束,用时5.5h。

61.(4)将上述石墨纸电极取下来,将剥离后的电解液和石墨烯前驱体经过1min的短暂超声,然后重复在11000rpm下离心10min的操作四次,并用去离子水洗涤以洗去电解液中残余的无机盐离子。得到的沉淀置于50ml去离子水中超声40min再分散,最后通过在8000rpm下离心10min,取80%的上层液,得到稳定的石墨烯分散液。

62.实施例三

63.本实施例依次采用以下步骤电化学剥离制备石墨烯:

64.(1)称取1.2098g二水合钼酸钠搅拌溶于100ml去离子水中,得到0.05m的钼酸钠电解液。

65.(2)所用石墨纸厚度为0.05cm,裁剪出长度为5cm,宽度为2cm的两片,使用无水酒精对石墨纸表面进行擦拭清洁,然后分别作为阳极和阴极,与直流电源两极相连接,接着将这两个石墨纸电极平行放入步骤(1)的电解液中,使两片石墨纸之间的距离为4cm,以及两片石墨纸部分浸入电解液中的长度均为4cm,宽度均为2cm。

66.(3)打开直流电源,所用电压为 10v,开始电化学阳极剥离并计时,至阳极石墨纸置于电解液中的部分被完全剥离完,剥离结束,用时6h。

67.(4)将上述石墨纸电极取下来,将剥离后的电解液和石墨烯前驱体经过1min的短暂超声,然后重复在11000rpm下离心10min的操作四次,并用去离子水洗涤以洗去电解液中残余的无机盐离子。得到的沉淀置于50ml去离子水中超声40min再分散,最后通过在8000rpm下离心10min,取80%的上层液,得到稳定的石墨烯分散液。

68.实施例四

69.本实施例依次采用以下步骤电化学剥离制备石墨烯:

70.(1)称取12.0975g二水合钼酸钠搅拌溶于100ml去离子水中,得到0.5m的钼酸钠电

解液。

71.(2)所用石墨纸厚度为0.05cm,裁剪出长度为5cm,宽度为2cm的两片,使用无水酒精对石墨纸表面进行擦拭清洁,然后分别作为阳极和阴极,与直流电源两极相连接,接着将这两个石墨纸电极平行放入步骤(1)的电解液中,使两片石墨纸之间的距离为4cm,以及两片石墨纸浸入电解液中的部分长度均为4cm,宽度均为2cm。

72.(3)打开直流电源,所用电压为 10v,开始电化学阳极剥离并计时,至阳极石墨纸置于电解液中的部分被完全剥离完,剥离结束,用时1.5h。

73.(4)将上述石墨纸电极取下来,将剥离后的电解液和石墨烯前驱体经过1min的短暂超声,然后重复在11000rpm下离心10min的操作四次,并用去离子水洗涤以洗去电解液中残余的无机盐离子。得到的沉淀置于50ml去离子水中超声40min再分散,最后通过在8000rpm下离心10min,取80%的上层液,得到稳定的石墨烯分散液。

74.实施例五

75.本实施例依次采用以下步骤电化学剥离制备石墨烯:

76.(1)称取24.1950g二水合钼酸钠搅拌溶于100ml去离子水中,得到1.0m的钼酸钠电解液。

77.(2)所用石墨纸厚度为0.05cm,裁剪出长度为5cm,宽度为2cm的两片,使用无水酒精对石墨纸表面进行擦拭清洁,然后分别作为阳极和阴极,与直流电源两极相连接,接着将这两个石墨纸电极平行放入步骤(1)的电解液中,使两片石墨纸之间的距离为4cm,以及两片石墨纸部分浸入电解液中的长度均为4cm,宽度均为2cm。

78.(3)打开直流电源,所用电压为 10v,开始电化学阳极剥离并计时,至阳极石墨纸置于电解液中的部分被完全剥离完,剥离结束,用时1.5h。

79.(4)将上述石墨纸电极取下来,将剥离后的电解液和石墨烯前驱体经过1min的短暂超声,然后重复在11000rpm下离心10min的操作四次,并用去离子水洗涤以洗去电解液中残余的无机盐离子。得到的沉淀置于50ml去离子水中超声40min再分散,最后通过在8000rpm下离心10min,取80%的上层液,得到稳定的石墨烯分散液。

80.实施例六

81.本实施例依次采用以下步骤电化学剥离制备石墨烯:

82.(1)称取1.8538g四水合钼酸铵搅拌溶于100ml去离子水中,得到0.015m的七钼酸铵电解液。

83.(2)所用石墨纸厚度为0.05cm,裁剪出长度为5cm,宽度为2cm的两片,使用无水酒精对石墨纸表面进行擦拭清洁,然后分别作为阳极和阴极,与直流电源两极相连接,接着将这两个石墨纸电极平行放入步骤(1)的电解液中,使两片石墨纸之间的距离为4cm,以及两片石墨纸浸入电解液中的部分长度均为4cm,宽度均为2cm。

84.(3)打开直流电源,所用电压为 10v,开始电化学阳极剥离并计时,至阳极石墨纸置于电解液中的部分被完全剥离完,剥离结束,用时8h。

85.(4)将上述石墨纸电极取下来,将剥离后的电解液和石墨烯前驱体经过1min的短暂超声,然后重复在11000rpm下离心10min的操作四次,并用去离子水洗涤以洗去电解液中残余的无机盐离子。得到的沉淀置于50ml去离子水中超声40min再分散,最后通过在8000rpm下离心10min,取80%的上层液,得到稳定的石墨烯分散液。

86.实施例二-六主要是不同电解液及其浓度、剥离电压的不同,所以造成剥离所需时间的不同,该部分主要是为了研究这些剥离条件对剥离速度的影响。剥离速度会影响到石墨烯产品的含氧量,进而影响到水溶性。本技术实施例的剥离速度适中且水溶性较好,使得石墨烯能满足后续利用的要求。

87.本技术探索了钼酸钠电解液在0.05m、0.1m、0.5m、1.0m浓度下的剥离速度,从直观的观察来看,浓度升高剥离速度加快,上述浓度剥离结束所需的时间分别为8h、4h、1.5h、1.5h。

88.对比例1~3

89.分别与氯化钠、硫酸钠和氯化铵为电解液的剥离进行对比;对比试验中,除了电解液种类的不同,电极片的大小、电解液浓度等剥离工艺参数均与实施例1完全相同(浓度0.1m,电压 10v,后处理相同)。

90.其中,氯化钠和氯化铵的剥离效果均很弱,无法得到石墨烯分散液。

91.采用硫酸钠作为电解液,得到的石墨烯产量较低,且石墨烯在水中的稳定性较差。具体的剥离对比参见图6。

92.图6中,a部分为在钼酸钠中电解前后阳极的对比,b部分为在硫酸钠中电解前后阳极的对比;两部分中阳极浸入溶液中的部分均已基本电解消耗尽,所不同的是钼酸钠所需时间为4h,而硫酸钠所需时间为6h,所以硫酸钠剥离速度较慢。然后,经过相同的后处理操作,对比例三得到的石墨烯粉末约120mg,产率约为30%,较钼酸钠低8%。

93.由以上实施例可知,本发明是一种在钼酸盐水溶液中电化学阳极剥离制备石墨烯的方法,使用钼酸盐水溶液作为电解液,两片石墨纸作为阴阳两极,施加以直流电源进行剥离得到石墨烯。本发明方法工艺简单,低成本、低能耗,安全可控,是一种绿色、无污染的石墨烯制备方法。并且,得到的石墨烯片层76%不超过五层,能在水中均匀分散,具有良好的水溶性和稳定性,利于后续应用。

94.以上所述仅是本发明的优选实施方式,应当指出,对于使本技术领域的专业技术人员,在不脱离本发明技术原理的前提下,是能够实现对这些实施例的多种修改的,而这些修改也应视为本发明应该保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。