相转化同步原位生长mof混合基质膜的制备方法

技术领域

1.本发明涉及分离膜的制备方法,具体涉及一种相转化同步原位生长mof混合基质膜的制备方法。

背景技术:

2.传统的超滤膜通量大但不适用于截留染料,而一般用于截留染料盐等溶液的纳滤膜通量又远远小于超滤膜。金属有机骨架材料作为一种新型多孔晶体材料,在分子混合物的高效膜分离中显示出巨大的潜力,具有高渗透性和高选择性。与无定形多孔材料相比,金属有机骨架的优势在于其明确的孔径、可控的化学功能和多种多样的结构。因此,在过去的15年中,金属有机骨架材料受到了越来越多的关注,已经成功地制备了大量的一维、二维和三维纳米多孔膜材料,并将其应用于许多领域。膜分离技术,由于其连续操作、低能耗和成本效益而获得了越来越多的认可。多孔有机聚合物通常使用多孔无机材料作为复合添加剂。

3.尽管有这些优点,但无机添加剂与mof材料层和聚合物载体之间的弱粘附通常会导致裂缝,从而降低膜的性能。由于难以控制基底表面无机添加剂的成核过程,通常必须使用厚的多孔膜来获得连续的多孔膜层。通过共混合原位生长的方法,可以在不同应用的基底上制备混合基质分离膜。然而,无机纳米粒子的自聚及分散不均匀仍然是一个重大挑战。因此,我们考虑了一种新的策略,在铸膜液中加入合成某种mof所需的配体,再将铸膜液涂布在含有主体盐的无纺布上,通过在水中同步相转化原位生长的方式来合成pvp/mof基混合基质膜的方法,以避免无机纳米粒子的自聚及分散不均匀。

4.就目前而言,mof基混合基质膜大多采用两种方法:1、直接在铸膜液中添加事先合成好的mof纳米粒子,再相转化成膜;2、在铸膜液中原位生长mof颗粒,再相转化成膜。这种膜存在以下缺点:第一、对于两种方法mof在膜中都不能很好的均匀分散,造成了膜的性能的不稳定;第二、mof颗粒容易团聚;第三、尤其是第一种方法,由于mof颗粒不易溶于铸膜液,导致mof颗粒和膜结合并不牢固。

技术实现要素:

5.针对现有技术中存在的不足,本发明提供了一种新型的相转化同步原位生长mof混合基质膜的制备方法。本发明制备的混合基质膜包括:pvp、mof粒子、高聚物构成的混合基质层和无纺布支撑层。该膜具有mof分散性高和界面相容性好的特性,可以应用于染料截留、水处理技术等化工领域。

6.本发明的技术方案如下:

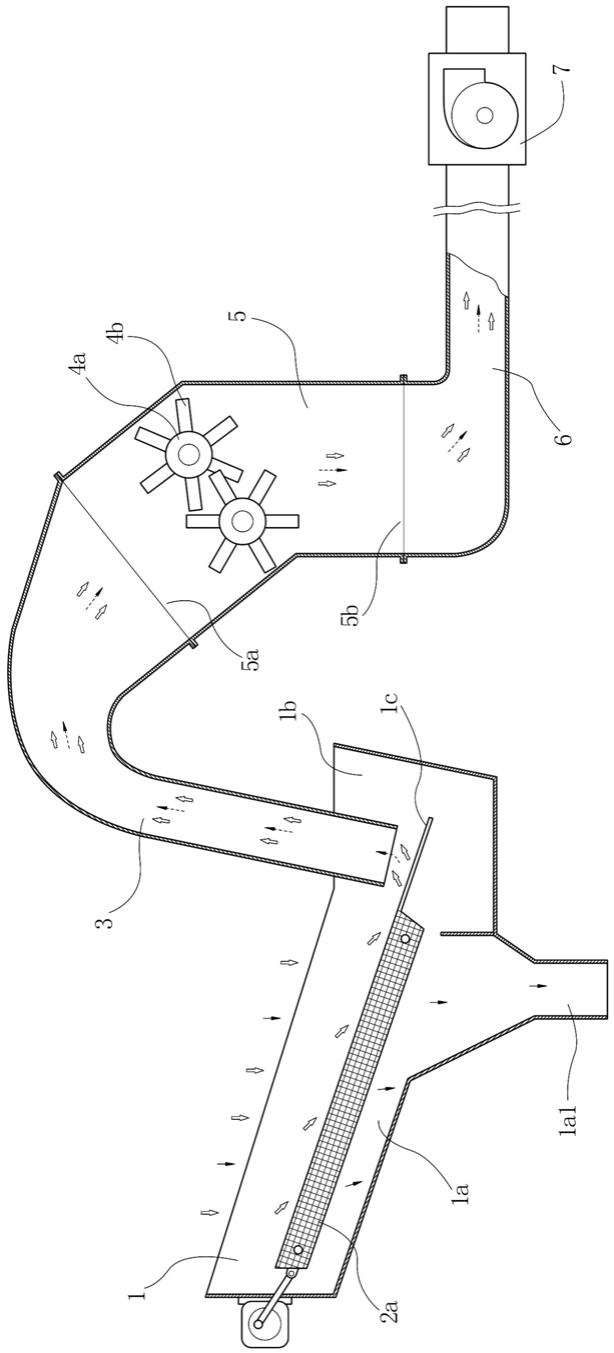

7.一种相转化同步原位生长mof混合基质膜的制备方法,包括如下步骤:

8.(1)将支撑层浸泡在无机盐的水溶液中,然后取出烘干,备用;

9.所述支撑层选自pp(聚丙烯)无纺布或pet(涤纶树脂)无纺布;

10.所述无机盐的水溶液的浓度为0.005~0.2mol/l;所述无机盐选自六水合硝酸锌、

四水合硝酸锌、醋酸锌、氯化锌中的一种或多种;

11.所述支撑层在无机盐的水溶液中的浸泡时间为1~60min;

12.所述烘干的温度为30~80℃,时间为30~120min;

13.(2)将pvp(聚乙烯吡咯烷酮)、有机配体加入溶剂中分散均匀,然后在所得分散液中添加高聚物,得到铸膜液;

14.所述铸膜液中pvp、有机配体、高聚物的质量比为1:0.25~6:3~18;

15.所述有机配体选自苯并咪唑、二甲基咪唑、咪唑

‑2‑

甲醛中的一种或多种;

16.所述高聚物选自聚砜、聚醚砜、聚四氟乙烯、聚偏氟乙烯中的一种或多种;

17.所述溶剂选自2

‑

甲基吡咯烷酮、二甲基甲酰胺、二甲基乙酰胺、二甲基亚砜、磷酸三乙酯中的一种或多种;

18.(3)将步骤(2)所得铸膜液涂布在步骤(1)准备好的支撑层上,之后通过纯水进行相转化,得到目标mof混合基质膜;

19.所述相转化过程在水中进行,当在支撑层表面的呈液态的铸膜液与水接触后,溶剂会从铸膜液中慢慢进入水相,最终只剩固态的溶质即成膜;相转化温度在

‑

10~90℃,时间为5~120min。

20.本发明制备的mof混合基质膜包括:支撑层、混合基质分离层;混合基质分离层包括:mof粒子、高聚物、pvp;所述mof为zif

‑

7、zif

‑

8、zif

‑

67、zif

‑

90中的一种或多种的混合物。

21.基于mof混合基质膜的总质量,其中mof有机配体的含量为1~6wt%,pvp的含量为1~4wt%,高聚物的含量为12~18wt%。

22.本发明的有益效果在于:

23.本发明提供了一种新型的mof混合基质膜的制备方法,作为支撑层的无纺布事先浸泡在用于制备mof的无机盐溶液中,然后烘干使得支撑层表面有无机盐,用mof配体、pvp、高聚物、溶剂制备的铸膜液涂布在该支撑层上,之后在水中相转化同时mof配体和无机盐配位原位生长mof。

24.本发明制备的mof混合基质膜具有高渗透性和高选择性以及mof的高均匀性,主要应用于有机染料回收,水处理技术,气体分离,化工环保领域。

具体实施方式

25.下面通过具体实施例进一步描述本发明,但本发明的保护范围并不仅限于此。

26.实施例1

27.本实施例中,一种新型mof基混合基质膜的制备方法,步骤如下:

28.(1)利用浸没沉淀相转化法制备mof混合基质膜。准确称取18g的psf,2g的2

‑

甲基咪唑和2g的pvp置于78g nmp中,充分搅拌4h溶解混匀。配制盐溶液,将约15g的zn(no3)2·

6h2o溶解于1l水中,得到0.05mol/l的zn(no3)2·

6h2o溶液。将pet无纺布(由杭州水处理中心提供)浸泡在该盐溶液中30min,然后拿出烘干,通过涂布机将铸膜液涂布于pet无纺布上(涂布厚度200μm),再迅速置于50℃纯水中相转化成膜,20min后取出放入烘箱,在60℃下进行干燥,保存待测试。

29.实施例1使用一种新型的制备mof基混合基质膜的方法得到的混合基质膜的刚果

红、硫酸纳截留率、甲基橙截留率、亚甲基蓝截留率、水通量见附表1,该mof混合基质膜的厚度为250

±

10um,刚果红截留率为97.86%,硫酸纳截留率15.73%,甲基橙截留率36.48%,亚甲基蓝截留率34.64%,水通量为107.24l/m2·

h(测试压力为0.1mpa)。

30.实施例2

31.(1)利用浸没沉淀相转化法制备mof混合基质膜。准确称取18g的psf,4g的2

‑

甲基咪唑和2g的pvp置于78g nmp中,充分搅拌4h溶解混匀。配制盐溶液,将约15g的zn(no3)2·

6h2o溶解于1l水中,得到0.05mol/l的zn(no3)2·

6h2o溶液。将pet无纺布浸泡在该盐溶液中30min,然后拿出烘干,通过涂布机将铸膜液涂布于pet无纺布上(涂布厚度200μm),再迅速置于50℃纯水中相转化成膜,20min后取出放入烘箱,在60℃下进行干燥,保存待测试。

32.实施例2使用一种新型的制备mof混合基质膜的方法得到的混合基质膜的刚果红、硫酸纳截留率、甲基橙截留率、亚甲基蓝截留率、水通量见附表1,该mof混合基质膜的厚度为250

±

10um,刚果红截留率为98.53%,硫酸纳截留率14.00%,甲基橙截留率32.05%,亚甲基蓝截留率42.54%,水通量为177.82l/m2·

h(测试压力为0.1mpa)。

33.实施例3

34.(1)利用浸没沉淀相转化法制备mof混合基质膜。准确称取18g的psf,6g的2

‑

甲基咪唑和2g的pvp置于78g nmp中,充分搅拌4h溶解混匀。配制盐溶液,将约15g的zn(no3)2·

6h2o溶解于1l水中,得到0.05mol/l的zn(no3)2·

6h2o溶液。将pet无纺布浸泡在该盐溶液中30min,然后拿出烘干,通过涂布机将铸膜液涂布于pet无纺布上(涂布厚度200μm),再迅速置于50℃纯水中相转化成膜,20min后取出放入烘箱,在60℃下进行干燥,保存待测试。

35.实施例3使用一种新型的制备mof混合基质膜的方法得到的混合基质膜的刚果红、硫酸纳截留率、甲基橙截留率、亚甲基蓝截留率、水通量见附表1,该mof基混合基质膜的厚度为250

±

10um,刚果红截留率为99.16%,硫酸纳截留率14.06%,甲基橙截留率37.08%,亚甲基蓝截留率45.01%,水通量为323.07l/m2·

h(测试压力为0.1mpa)。

36.实施例4

37.(1)利用浸没沉淀相转化法制备mof混合基质膜。准确称取18g的psf,2g的2

‑

甲基咪唑和1g的pvp置于78g nmp中,充分搅拌4h溶解混匀。配制盐溶液,将约15g的zn(no3)2·

6h2o溶解于1l水中,得到0.05mol/l的zn(no3)2·

6h2o溶液。将pet无纺布浸泡在溶液中30min,然后拿出烘干,通过涂布机将铸膜液涂布于pet无纺布上(涂布厚度200μm),再迅速置于50℃纯水中相转化成膜,20min后取出放入烘箱,在60℃下进行干燥,保存待测试。

38.实施例4使用一种新型的制备mof混合基质膜的方法得到的混合基质膜的刚果红、硫酸纳截留率、甲基橙截留率、亚甲基蓝截留率、水通量见附表1,该mof混合基质膜的厚度为250

±

10um,刚果红截留率为98.86%,硫酸纳截留率13.15%,甲基橙截留率32.07%,亚甲基蓝截留率45.51%,水通量为136.42l/m2·

h(测试压力为0.1mpa)。

39.实施例5

40.(1)利用浸没沉淀相转化法制备mof混合基质膜。准确称取18g的psf,2g的2

‑

甲基咪唑和4g的pvp置于78g nmp中,充分搅拌4h溶解混匀。配制盐溶液,将约15g的zn(no3)2·

6h2o溶解于1l水中,得到0.05mol/l的zn(no3)2·

6h2o溶液。将pet无纺布浸泡在溶液中30min,然后拿出烘干,通过涂布机将铸膜液涂布于pet无纺布上(涂布厚度200μm),再迅速置于50℃纯水中相转化成膜,20min后取出放入烘箱,在60℃下进行干燥,保存待测试。

41.实施例5使用一种新型的制备mof混合基质膜的方法得到的混合基质膜的刚果红、硫酸纳截留率、甲基橙截留率、亚甲基蓝截留率、水通量见附表1,该mof混合基质膜的厚度为250

±

10um,刚果红截留率为98.31%,硫酸纳截留率12.90%,甲基橙截留率22.28%,亚甲基蓝截留率32.06%,水通量为249.36l/m2·

h(测试压力为0.1mpa)。

42.实施例6

43.(1)利用浸没沉淀相转化法制备mof混合基质膜。准确称取18g的psf,2g的2

‑

甲基咪唑和0g的pvp置于80gnmp中,充分搅拌4h溶解混匀。配制盐溶液,将约30g的zn(no3)2·

6h2o溶解于1l水中,得到0.1mol/l的zn(no3)2·

6h2o溶液。将pet无纺布浸泡在溶液中30min,然后拿出烘干,通过涂布机将铸膜液涂布于pet无纺布上(涂布厚度200μm),再迅速置于50℃纯水中相转化成膜,20min后取出放入烘箱,在60℃下进行干燥,保存待测试。

44.实施例6使用一种新型的制备mof基混合基质膜的方法得到的混合基质膜的刚果红、硫酸纳截留率、甲基橙截留率、亚甲基蓝截留率、水通量见附表1,该mof基混合基质膜的厚度为250

±

10um,刚果红截留率为99.27%,硫酸纳截留率11.76%,甲基橙截留率37.47%,亚甲基蓝截留率56.54%,水通量为191.40l/m2·

h(测试压力为0.1mpa)。

45.表1列出了实施例1

‑

6的三元混合基质膜的水通量量、染料截留率。

46.表1

[0047][0048]

注:水通量测试条件:温度室温,压力0.1mpa。

[0049]

染料截留率测试条件:温度室温,用吸光度表征计算截留率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。