1.本发明涉及焦化废水处理用催化剂领域,具体涉及一种煤制活性焦基臭氧催化剂的制备方法及由该方法制得的煤制活性焦基臭氧催化剂。

背景技术:

2.焦化废水是钢铁企业在炼焦、煤气高温干馏、净化及副产品回收过程中产生的废水,这些废水是含有复杂的无机和有机污染物的废水,如酚类、氰化物、硫氰化物、氨、多环芳烃、多环含氮芳烃、含硫杂环化合物等,其中大部分是难降解、有毒和致癌物质,传统生化处理方法对这类物质去除效果不佳。臭氧催化氧化技术可以在常温常压下进行,不需要任何热、光或高压辅助系统,作为一种环保的高级氧化技术,特别适用于去除水中难降解的有机污染物。

3.臭氧本身具有很强的氧化作用,其氧化还原电位为2.07ev,虽然单纯的臭氧氧化能在一定程度上对有机物进行去除,但单独的臭氧利用率低下,对污染物处理不彻底。臭氧催化氧化技术是在传统臭氧氧化基础上发展而来的一种新型的高级氧化技术,通过在臭氧体系中投加催化剂,一方面,催化剂也可以吸附污染物质到催化剂表面,改善臭氧直接氧化有机物的能力;另一方面可以显著提高臭氧体系产生氧化能力更强的羟基自由基,降解污染物。臭氧催化剂通常分为均相催化剂和非均相催化剂,均相催化剂一般为过渡金属离子,处理后催化剂随水流失,流失的金属离子有潜在的环境安全风险;非均相臭氧催化剂主要利用固态金属、金属氧化物或负载在载体上的金属或金属氧化物的催化作用,具有制备简单、易于回收处理、寿命长等优点,在工程上已有较为广泛的应用。

4.常见的非均相臭氧催化剂一般是以活性炭或氧化铝或硅铝复合材料作为载体,采用浸渍法将铁、锰等金属盐类,负载到载体上,再对载体进行干燥、焙烧等工艺制备而成。

5.以活性炭为载体制备催化剂时,可以利用活性炭的吸附作用去除有机污染物,但催化剂易流失,寿命短,柱状类产品会增大反洗的水头损失;以氧化铝或硅铝复合材料制备的催化剂,催化剂强度大,寿命长,但原材料价格昂贵,焙烧过程需要温度较高,能耗大,同时催化剂密度较大,工业应用上对罐体装置强度要求较高,工程应用上成本较高。

技术实现要素:

6.本发明的目的在于克服现有技术存在的缺点与不足,提供一种煤制活性焦基臭氧催化剂的制备方法,以及通过该方法制备得到的煤制活性焦基臭氧催化剂与该催化剂在处理焦化废水中的应用。本发明以煤制活性焦为载体,针对焦化废水中含有多环芳烃、氰化物、含氮杂环化合物等难降解物质的特点,通过共混型制备工艺,加入一定比例的活性组分和助剂,解决活性炭催化剂寿命短、氧化铝或硅铝基催化剂成本高的缺点,得到一种比表面积大、抗压强度高、使用寿命长、活性组分与载体结合性好、稳定性高、成本低、激发产生羟基自由基效率更高的煤制活性焦基臭氧催化剂。

7.本发明的目的是通过以下技术方案得以实现的:

8.一种煤制活性焦基臭氧催化剂的制备方法,包括以下步骤:

9.(1)磨粉:将原煤、兰炭和活性组分按照质量比为(30

‑

75):(20

‑

60):(5

‑

10)称量,研磨成细粉后混合。所述的活性组分为氧化锰、氧化铁、氧化钴、氧化镍、氧化铜、氧化铈的任意两种或两种以上的混合物。该步骤优选在球磨机中进行。

10.(2)搅拌、捏合:向步骤(1)中研磨、混合好的粉料中添加水、粘结剂、助剂进行搅拌、捏合,水的加入量占粉料质量的10

‑

25%,粘结剂的加入量占粉料质量的10

‑

30%,助剂的加入量占粉料质量的0.1

‑

5%。所述的助剂为含有一种或几种金属离子的碱性溶液,所述的金属离子包括钾、钠、镁等金属离子,碱性溶液中总金属离子溶度优选为100

‑

1000mg/l,。该步骤中所述的粉料质量指的是原煤、兰炭、活性组分三者混合粉的质量。该步骤优选在捏合机中进行。

11.(3)成型:将步骤(2)中捏合好的捏合料进行成型。优选在圆盘造粒机中造粒最终成型为圆球粒状。得到的成型体通过晾晒或干燥至水分含量为5

‑

15%时,进行下一步操作。

12.(4)炭化活化:将步骤(3)中的成型料炭化活化。先对炭化活化装置进行升温,到预定温度后,使成型料发生炭化反应,维持一段时间后,再升温,使成型料活化。所述的炭化在氮气等非氧化气氛下进行。所述的活化在由氮气气体和水蒸气组成的非氧化气氛下进行。该步骤优选在炭化活化炉中完成。

13.(5)冷却筛分:将步骤(4)中炭化活化好的催化剂自然冷却,然后上筛将粉末和碎片去除,得到催化剂成品。步骤(4)在炭化活化炉中完成的话,该步骤则将炭化活化好的催化剂出炉后自然冷却;所述的出炉温度为100℃以下,优选为70℃以下。

14.步骤(1)中,所述的原煤可为烟煤、无烟煤;所述的细粉的粒径优选为200目以上。

15.步骤(1)中,所述球磨机可通过机械磨粉对原料进行搅拌、混合。

16.步骤(1)中,所述的活性组分为氧化锰、氧化铁、氧化钴、氧化镍、氧化铜、氧化铈的任意两种时,两者的质量比优选为(1

‑

5):(1

‑

5)。

17.步骤(2)中,所述的粘结剂优选为煤焦油、沥青、甘油中的一种或多种。

18.步骤(2)中,所述的助剂优选为氢氧化钠水溶液或氢氧化钾水溶液或氢氧化钠与氢氧化钾的混合水溶液。

19.步骤(2)中,所述的捏合时间优选为10

‑

30min。

20.步骤(3)中,造粒直径优选控制在4

‑

6mm,标准为5mm;球料水分为5

‑

15%时,抗压强度应达到10mpa以上。

21.步骤(3)中,所述的干燥温度优选为50

‑

90℃。

22.步骤(4)中,所述的炭化升温速率控制在5

‑

20℃/min,炭化反应温度为500

‑

800℃,炭化反应时间为0.5

‑

3h。

23.步骤(4)中,所述的活化温度速率控制在5

‑

20℃/min,活化反应温度为500

‑

900℃,活化反应时间为10

‑

120min。

24.步骤(4)中,由氮气和水蒸气组成的非氧化气氛中,水蒸气的喷入量优选为5.0

‑

20ml/min/500g成型料。

25.一种煤制活性焦基臭氧催化剂,通过上述制备方法得到。

26.所述的煤制活性焦基臭氧催化剂在处理焦化废水中的应用。

27.本发明相对于现有技术具有如下优点和有益效果:本发明以煤制活性焦为主要载

体,兼具传统碳基催化剂、氧化铝或硅铝基催化剂优点:原料易获取、制备简单、成本较低,同时在处理焦化废水cod时有优异的效果。

具体实施方式

28.以下实施例用于进一步说明本发明,但不应理解为对本发明的限制。若未特别指明,实施例中所用的技术手段为本领域技术人员所熟知的常规手段。

29.实施例1:

30.一种处理焦化废水的煤制活性焦基臭氧催化剂的制备,包括如下步骤:

31.(1)将烟煤、兰炭、活性组分,按照质量比为55:40:5进行称量、混合,总质量为5kg,倒入球磨机中磨成200目以上细粉后混合。所述的活性组分为氧化铜、氧化铈组成的混合物,氧化铜与氧化铈的质量比为1:1。

32.(2)将步骤(1)中磨好混合的粉料倒入捏合机中,加入水1kg、沥青0.75kg、钠离子浓度为100mg/l的氢氧化钠溶液0.05kg,进行捏合,捏合时间为15min。

33.(3)将步骤(2)中捏合好的捏合料送入圆盘造粒机中进行圆球造粒,控制球粒直径为4

‑

6mm,成球后将球料晾晒至水分为10%,抗压强度为12mpa。

34.(4)将步骤(3)中处理好的球料进行炭化活化。将球料送入炭化活化炉中,设置温度为600℃,升温速率为5℃/min,炭化时间为1h,在氮气气氛下进行炭化。炭化结束后,设置炉内温度为700℃,升温速率为10℃/min,活化时间为20min,在由氮气和水蒸气组成的气氛下进行活化,水蒸气喷入量为5.0ml/min/500g成型球料。

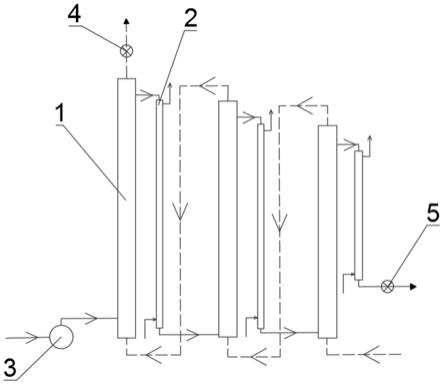

35.(5)将步骤(4)中处理好的球料,温度降到70℃以下后出炉,自然冷却,过筛去除粉末和碎片,即可得到煤制活性焦基臭氧催化剂成品,编号为催化剂a。

36.实施例2:

37.(1)将烟煤、兰炭、活性组分,按照质量比为55:40:0进行称量、混合,总质量为5kg,倒入球磨机中磨成200目以上细粉后混合。

38.(2)将步骤(1)中磨好混合的粉料倒入捏合机中,加入水1kg、沥青0.75kg、浓度为100mg/l的氢氧化钠溶液0kg,进行捏合,捏合时间为15min。

39.(3)其余步骤按照实施例1中步骤(3)、(4)、(5)进行。

40.最后制备得到不含活性组分和助剂的煤制活性焦臭氧催化剂,编号为催化剂b。

41.实施例3

42.(1)将烟煤、兰炭、活性组分,按照质量比为55:40:5进行称量、混合,总质量为5kg,倒入球磨机中磨成200目以上细粉后混合。所述的活性组分为氧化铜、氧化铈组成的混合物,氧化铜与氧化铈的质量比为1:1。

43.(2)将步骤(1)中磨好混合的粉料倒入捏合机中,加入水1kg、沥青0.75kg、浓度为100mg/l的氢氧化钠溶液0kg,进行捏合,捏合时间为15min。

44.(3)其余步骤按照实施例1中步骤(3)、(4)、(5)进行。

45.最后制备得到含有活性组分、不含助剂的煤制活性焦臭氧催化剂,编号为催化剂c。

46.实施例4

47.(1)将烟煤、兰炭、活性组分,按照质量比为55:40:0进行称量、混合,总质量为5kg,

倒入球磨机中磨成200目以上细粉后混合。

48.(2)将步骤(1)中磨好混合的粉料倒入捏合机中,加入水1kg、沥青0.75kg、浓度为100mg/l的氢氧化钠溶液0.05kg,进行捏合,捏合时间为15min。

49.(3)其余步骤按照实施例1中步骤(3)、(4)、(5)进行。

50.最后制备得到含有不含活性组分、含助剂的煤制活性焦臭氧催化剂,编号为催化剂d。

51.废水处理性能测试:对实施例1、2、3、4制备得到的臭氧催化剂,和市售的、工业上所用的活性炭基臭氧催化剂hh

‑

27、硅铝基催化剂hl

‑

17进行废水臭氧催化氧化测试评价。

52.废水处理条件:选择某钢铁厂生化处理后二沉池出水作为待处理污水。将实施例1

‑

4制备的得到催化剂以及商售购买的催化剂hh

‑

27、hl

‑

17和无催化剂条件下空白对照组分别用于固定床反应器中处理废水。经测定焦化废水cod的浓度为150mg/l左右,ph值为7.2

‑

8.5,氯离子浓度为3000mg/l左右。

53.固定反应床内径为10cm,整体高度为100cm;废水体积为3l,催化剂填充体积为1.5l;臭氧浓度为60mg/l,通气流量为0.3l/min,在室温条件下连续处理45min,分别测试cod去除率。cod浓度测试方法参考《水质化学需氧量的测定重铬酸盐法》(hj 828

‑

2017)标准,每组测试样品测试3个平行样,取平均值。测定结果见表1。

54.表1不同催化剂处理焦化废水性能评价测试结果

55.序号条件45min cod去除率(%)1无催化剂空白对照21.22实施例1催化剂a82.33实施例2催化剂b32.74实施例3催化剂c62.15实施例4催化剂d27.66活性炭基催化剂hh

‑

2764.57硅铝基催化剂hl

‑

1757.8

56.从表1中可以看出:

57.(1)对比实施例1

‑

4制备得到的催化剂测试结果,说明活性组分和助剂的加入,可以提升催化剂对有机物的降解作用,分析原因可能是本发明催化剂在制备过程中,添加的活性组分和助剂,能够提高催化剂的活性、选择性、稳定性,促进臭氧催化产生羟基自由基。

58.(2)按照实施例1制备得到的催化剂,cod去除率明显高于市售催化剂hh

‑

27、hl

‑

17,说明本发明的臭氧催化剂具有更强的难降解有机物去除效率,分析原因可能是本发明制备的催化比表面积更大,在相同时间内能激发产生更多的羟基自由基,同时,煤炭为主要载体,对难降解有机物产生了一定的吸附作用,加快水中的有机物吸附到催化剂上,与产生的羟基自由基反应,从而加快有机物的降解。

59.催化剂性能测试:对实施例1制备的臭氧催化剂,和市售的、工业上所用的活性炭基臭氧催化剂hh

‑

27、硅铝基催化剂hl

‑

17进行堆积密度、强度、比表面积、孔容等指标测试分析。

60.采用振实密度法测定堆积密度;用强度仪测定催化剂抗压强度;采用bet法测定催化剂比表面积;采用四氯化碳法测定催化剂总孔容;使用磨耗仪测定催化剂的年磨损率。

61.测试结果见表2。

62.表2各催化剂性能指标

63.项目实施例1催化剂a活性炭基催化剂hh

‑

27硅铝基催化剂hl

‑

17规格(mm)圆球粒φ=4

‑

6圆球粒φ=4

‑

6圆球粒φ=6

‑

8堆积密度(g/cm3)0.50

‑

0.600.45

‑

0.550.6

‑

0.8抗压强度(n/粒)≥100≥80≥110比表面积(m2/g)1000

‑

12001000

‑

1200≥200总孔容(cm3/g)≥0.50≥0.50≥0.40年磨损率≤2%≤5%≤1%

64.从表2中可以看出:

65.(1)实施例1中制备得到的催化剂,与市售活性炭基催化剂hh

‑

27相比,具有更好的抗压强度,和更低的年磨损率,拥有更长的使用寿命。

66.(2)实施例1中制备得到的催化剂,与市售硅铝基催化剂hl

‑

17相比,具有更低的堆积密度,以及更大的比表面积和总孔容。

67.综上比较可知,本发明使用煤炭为原料,比硅铝基催化剂拥有更低的原料成本;通过采用共混性制备工艺,活性组分和助剂与载体的结合更好;采用炭化活化工艺,使制备的催化剂拥有比活性炭基催化剂更高的抗压强度和更低的磨损率,同时也使催化剂比表面积更大,吸附性能与吸附容量更大。

68.在臭氧催化氧化降解污水中有机物时,既可吸附更多的有机物到催化剂表面,更大的比表面积也可促进更多的羟基自由基生成,加快污染物质的降解,使催化氧化效率更高。

69.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。