1.本技术涉及建筑施工领域,尤其是涉及一种建筑废弃物骨料再生制备装置。

背景技术:

2.由废弃混凝土制备的骨料称为再生混凝土骨料(简称再生骨料),由于废弃混凝土质量差异较大,为了提高再生混凝土的性能,须对简单破碎获得的低品质再生骨料进行强化处理,即通过改善骨料粒形和除去再生骨料表面所附着的硬化水泥石,提高骨料的性能。

3.申请公布号为cn111644226a的中国专利公开了一种建筑废弃物骨料再生制备装置,包括有底座、第一收集箱、第二收集箱、进料漏斗和壳体,所述底座的左侧顶端固定安装有壳体,所述壳体的左侧顶部固定安装有管道,所述管道远离壳体表面的一端固定安装有进料漏斗,且壳体的顶端右侧固定安装有安装板,所述安装板的左侧顶部固定安装有驱动电机,所述驱动电机的输出端通过驱动轴固定安装有偏心轮,所述壳体内顶部设置有碾碎板,且碾碎板的顶端面固定安装有压杆,且压杆的顶端延伸至壳体的外部固定安装有压板,且压板的底端两侧固定安装有第一弹簧,且第一弹簧的底端固定连接在壳体的顶端,所述的压板与所述的偏心轮相适配。

4.针对上述中的相关技术,发明人认为存在以下技术缺陷:当驱动电机带动偏心轮转动,使得碾碎板对废弃物进行碾碎时,碾碎板会阻挡管道的进料,从而使得整个处理装置需要分批次的对建筑废弃物骨料进行制备,降低了对建筑废弃物骨料的制备效果。

技术实现要素:

5.为了提高对大批量建筑废弃物骨料的制备效率,本技术提供一种建筑废弃物骨料再生制备装置。

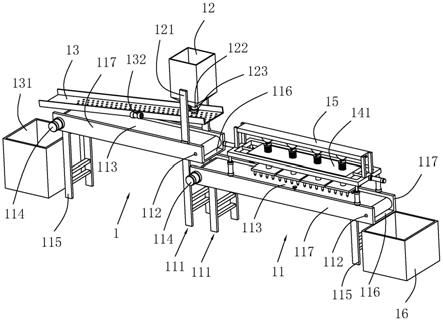

6.本技术提供的一种建筑废弃物骨料再生制备装置采用如下的技术方案:一种建筑废弃物骨料再生制备装置,包括第一传送装置和第二传送装置,所述第一传送装置和第二传送装置均包括架体、转动连接在架体内且位于架体两侧的转动辊、绕设在两侧转动辊上的传送带和用于驱动其中一个转动辊转动的驱动电机,所述第二传送装置的进料端位于第一传送装置出料端的下方,所述第一传送装置的架体上架设有顶壁呈开口设置的储料筒,所述储料筒位于第一传送装置的出料端上方,所述储料筒的底壁上设置有出料管,所述出料管上设置有出料开关,所述出料管与第一传送装置之间沿第一传送装置传送带的长度方向倾斜设置有筛分板,所述筛分板与第一传送装置传送带之间的间距朝向靠近第一传送装置进料端的方向逐渐减小,所述第二传送装置的传送带上方设置有用于在原料位于第二传送装置上传送的同时对原料进行粉碎的破碎机构。

7.通过采用上述技术方案,将建筑废弃物骨料通过储料筒的开口输送至储料筒内,通过打开储料筒上的出料管,此时储料筒内的骨料落在倾斜的筛分板上,使得筛分板去除骨料内直径较大的杂质,筛分后的骨料掉落在第一传送装置的传送带上,第一传送装置可将筛分后的原料输送至第二传送带上,此时破碎机构可在第二传送装置的传送带输送时对

骨料进行粉碎,使得整个制备装置无需停下,操作人员只需要不断向储料筒内添加骨料,即可可实现对骨料的不间断制备,提高了对大批量建筑废弃物骨料的制备效率。

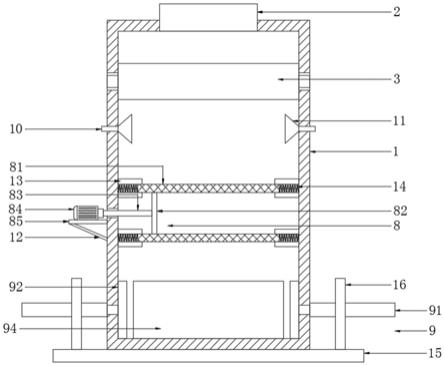

8.可选的,所述破碎机构包括框体、移动板、连接杆和破碎板,所述框体架设在第二传送装置上方且沿第二传送装置传送带的长度方向设置,所述移动板沿框体的长度方向滑动设置在框体内,所述连接板上穿设且滑动连接有多个所述连接杆,每个所述连接杆靠近第二传送装置的端部均设置有破碎板,所述破碎板朝向第二传送装置的面上设置有多个尖状凸起,所述框体上设置有用于带动移动板沿框体的长度方向往复移动的往复装置,所述框体上设置有用于在移动板位于框体内往复移动时带动多个连接杆位于移动板上往复移动的移动装置。

9.通过采用上述技术方案,通过往复装置带动移动板位于框体内往复移动,此时移动装置可带动多个连接杆位于移动板上往复移动,使得多个连接杆带动破碎板朝向第二传送装置的传送带往复移动,使得破碎板带动尖状凸起对第二传送装置的传送带上的骨料实现往复的破碎,采用多个破碎板的设置提高了对骨料的破碎效果,使得骨料被破碎完全。

10.可选的,所述往复装置包括固定设置在框体两端的往复气缸,两侧所述往复气缸的驱动端穿设且滑动连接在框体上,两侧所述往复气缸的驱动端固定连接在移动板上。

11.通过采用上述技术方案,通过两侧的往复气缸带动移动板移动,使得移动板往复移动,从而带动破碎板反复的对骨料破碎,采用往复气缸的设置其结构简单,提高了对移动板的驱动效果。

12.可选的,所述移动装置包括架设在框体上方的固定板,所述固定板沿框体的长度方向设置,所述固定板朝向框体的面上间隔设置有多个弧形凸起,所述连接杆靠近固定板的端部设置有安装板,所述安装板朝向固定板的面上转动设置有滚轮,所述安装板背离固定板的面上设置有弹簧,所述弹簧远离安装板的端部固定连接在移动板上。

13.通过采用上述技术方案,当弹簧处于压缩状态时滚轮可抵抗弹簧的弹力抵接至固定板上,当移动板位于框体内移动时,可带动滚轮移动至凸起上,从而使得弹簧被进一步挤压至压缩状态,使得连接杆位于移动板上往复移动,采用多个弧形凸起的设置其结构简单,提高了连接杆带动压碎板的往复移动效果,从而提高了压碎板对骨料的压碎效果。

14.可选的,所述固定板上沿固定板的长度方向开设有调节槽,所述调节槽的两端贯穿所述固定板设置,每个所述弧形凸起上均固定设置有卡接且滑动连接在调节槽内的调节块,所述调节块上设置有用于将调节块固定至调节槽内任意位置的调节件。

15.通过采用上述技术方案,通过带动调节块位于调节槽内移出,从而边缘对连接杆和压碎板的数量调节,使得不同数量的压碎板可实现不同的压碎效果,采用调节件的设置可将调节块固定在调节槽内任意位置,使得不同位置的多个压碎板进一步提高了对第二传送装置传送带上骨料的压碎效果;并且便于对不同形状的弧形凸起进行更换,使得不同形状的弧形凸起带动压碎板起到不同的往复移动效果。

16.可选的,所述连接杆设置为可伸缩结构,可伸缩结构包括固定杆和插接且滑动连接在固定杆内的移动杆,所述破碎板固定设置在固定杆的端部,所述安装板固定设置在移动杆的端部,所述固定杆上设置有用于将移动杆固定在固定杆内任意位置的固定件。

17.通过采用上述技术方案,通过移动杆位于固定杆内移动,从而调节连接杆的长度,从而调节弹簧的弹力,当更换不同种类的弧形凸起时,使得不同弹力的弹簧可带动连接杆

起到不同的移动效果,进一步提高了连接杆带动压碎板的移动效果;固定件可将移动杆固定至固定杆内任意位置,从而防止压碎板在对骨料压碎时带动移动杆位于固定杆内移动。

18.可选的,所述架体包括多个支撑杆、设置在多个支撑杆上的底板和垂直于底板且固定设置在底板两侧的侧板,所述转动辊转动设置在两侧所述侧板之间,所述第二传送装置的两侧所述侧板之间且位于环向的传送带内设置有支撑板,所述支撑板位于靠近框体的位置且与环形的传送带的内壁抵接。

19.通过采用上述技术方案,支撑板可对第二传送装置的传送带起到支撑的效果,压碎板可将骨料压碎在支撑板上的传送带上,进一步提高了对骨料的压碎效果。

20.可选的,所述第二传送装置的两侧侧板之间设置有用于带动支撑板靠近或远离移动板的调节机构。

21.通过采用上述技术方案,通过调节机构可调节支撑板的位置,从而调节第二传送装置的传送带与压碎板之间的间距,当对不同规格的骨料压碎时,提高了对不同规格的骨料的压碎效果,并且增大了压碎板带动尖状凸起与支撑板之间的抵接效果,从而提高了对骨料的压碎效果。

22.可选的,所述第二传送装置的两侧所述侧板相对的面上沿第二传送装置的高度方向开设有滑槽,所述支撑板上且位于支撑板的两侧固定设置有滑动连接在两侧滑槽内的滑块,所述调节机构包括沿滑槽的长度方向转动设置在滑槽内的螺杆,所述滑块套设且螺纹连接在螺杆上,所述螺杆远离底板的端部贯穿且延伸至侧板外,所述螺杆位于螺杆外的端部设置有转动把手。

23.通过采用上述技术方案,通过转动把手带动螺杆转动,因滑块滑动连接在滑槽内,使得滑块不会跟随螺杆的转动而转动,从而使得滑块位于螺杆上移动,滑块可带动支撑板固定至任意移动后的位置,从而提高了支撑板对骨料的承载效果,间接提高了压碎板对骨料的压碎效果。

24.可选的,所述第二传送装置的两侧所述侧板上设置有用于调节框体与第二传送装置之间间距的升降机构。

25.通过采用上述技术方案,升降机构可对框体与第二传送装置之间的间距调节,从而使得压碎板可对不同规格大小的骨料进行压碎,并且通过对压碎板和支撑板之间的间距调节,从而提高了压碎板与支撑板之间的抵接力,进一步提高了对骨料的压碎效果。

26.综上所述,本技术包括以下至少一种有益技术效果:将建筑废弃物骨料通过储料筒的开口输送至储料筒内,通过打开储料筒上的出料管,此时储料筒内的骨料落在倾斜的筛分板上,使得筛分板去除骨料内直径较大的杂质,筛分后的骨料掉落在第一传送装置的传送带上,第一传送装置可将筛分后的原料输送至第二传送带上,此时破碎机构可在第二传送装置的传送带输送时对骨料进行粉碎,使得整个制备装置无需停下,操作人员只需要不断向储料筒内添加骨料,即可可实现对骨料的不间断制备,提高了对大批量建筑废弃物骨料的制备效率;当弹簧处于压缩状态时滚轮可抵抗弹簧的弹力抵接至固定板上,当移动板位于框体内移动时,可带动滚轮移动至凸起上,从而使得弹簧被进一步挤压至压缩状态,使得连接杆位于移动板上往复移动,采用多个弧形凸起的设置其结构简单,提高了连接杆带动压碎板的往复移动效果,从而提高了压碎板对骨料的压碎效果。

形,进一步提高筛分板13的筛分效率,在筛分板13上固定设置有振动电机132。

33.结合图1和图2,为了对第二传送装置11上的输送的骨料粉碎,在第二传送装置11的传送带113上方设置有用于在原料位于第二传送装置11上传送的同时对原料进行粉碎的破碎机构。

34.结合图1和图2,破碎机构包括框体14、移动板141、连接杆142和破碎板143,框体14架设在第二传送装置11上方且沿第二传送装置11传送带113的长度方向设置,为了调节框体14与第二传送装置11的间距,在第二传送装置11的两侧侧板117上设置有用于调节框体14与第二传送装置11之间间距的升降机构;升降机构包括设置在两侧侧板117上且位于相对于框体14的四角所在的位置的升降电缸144,框体14通过升降电缸144架设在第二传送装置11的上方,移动板141沿框体14的长度方向滑动设置在框体14内,连接板上穿设且滑动连接有多个连接杆142,连接杆142垂直于连接板设置,多个连接杆142位于同一条直线上,每个连接杆142靠近第二传送装置11的端部均设置有破碎板143,破碎板143朝向第二传送装置11的面上设置有多个尖状凸起145。

35.结合图1和图2,为了带动移动板141位于框体14内往复移动,在框体14上设置有用于带动移动板141沿框体14的长度方向往复移动的往复装置,往复装置包括固定设置在框体14两端的往复气缸146,两侧往复气缸146的驱动端穿设且滑动连接在框体14上,两侧往复气缸146的驱动端固定连接在移动板141上;通过往复气缸146可带动移动板141位于框体14内往复移动,在其他实施例中,可将往复装置替换为电缸,采用电缸的设置同样可实现对移动板141的往复驱动。

36.结合图2和图3,为了在移动板141往复移动时带动多个连接杆142位于移动板141上往复移动,在框体14上设置有用于在移动板141位于框体14内往复移动时带动多个连接杆142位于移动板141上往复移动的移动装置;移动装置包括架设在框体14上方的固定板15,框体14背离第二传送装置11的面上且位于框体14的两端设置有第二安装杆151;固定板15通过焊接的方式固定设置在两侧第二安装杆151之间,固定板15沿框体14的长度方向设置,固定板15朝向框体14的面上间隔设置有多个弧形凸起152,连接杆142靠近固定板15的端部设置有安装板147,安装板147朝向固定板15的面上转动设置有滚轮148,为了带动滚轮148始终抵接在固定板15上,在安装板147背离固定板15的面上设置有弹簧149,弹簧149远离安装板147的端部固定连接在移动板141上,弹簧149套设在连接杆142上。

37.当移动板141位于框体14内往复移动时,移动板141可带动连接杆142上的滚轮148位于固定板15和弧形凸起152上往复移动,从而使得连接杆142依靠弹簧149的弹力位于移动板141上往复移动,使得连接杆142带动压碎板对骨料压碎;在本实施例中,为了对压碎后的骨料收集,建筑废弃物骨料再生制备装置还包括放置在地面上且位于第二传送装置11出料端所在位置的集料槽16(参见图1)。

38.结合图2和图3,为了调节弧形凸起152位于固定板15上的位置,在固定板15上沿固定板15的长度方向开设有调节槽153,调节槽153的两端贯穿固定板15设置,每个弧形凸起152上均固定设置有卡接且滑动连接在调节槽153内的调节块154,在本实施例中,将调节槽153的横截面设置为“t”形,调节块154与“t”形的调节槽153配合设置,调节块154上设置有用于将调节块154固定至调节槽153内任意位置的调节件;在本实施例中,调节件包括穿设且螺纹连接在调节块154上的调节螺栓155,通过带动调节螺栓155位于调节块154上拧动,

使得调节螺栓155将调节块154抵接至调节槽153内,从而使得调节块154固定在调节槽153内任意位置。

39.结合图3和图4,为了调节连接杆142的长度,从而调节破碎板143的初始位置,提高破碎板143对骨料的粉碎效果,将连接杆142设置为可伸缩结构,可伸缩结构包括固定杆17和插接且滑动连接在固定杆17内的移动杆171,破碎板143固定设置在固定杆17的端部,安装板147固定设置在移动杆171的端部,固定杆17上设置有用于将移动杆171固定在固定杆17内任意位置的固定件;在本实施例中,固定件包括穿设且螺纹连接在固定杆17上的固定螺栓172,固定螺栓172位于靠近固定板15的位置,为了防止固定螺栓172对固定杆17位于移动板141上的滑动造成影响,在固定杆17上开设有用于供固定螺栓172的头部容纳的沉孔173。

40.结合图3和图5,为了提高对第二传送装置11传送带113上骨料的压碎效果,在第二传送装置11的两侧侧板117之间且位于环向的传送带113内设置有支撑板18,支撑板18沿侧板117的长度方向设置,支撑板18位于靠近框体14的位置且与环形的传送带113的内壁抵接;为了带动支撑板18沿侧板117的高度方向滑动设置在侧板117上,在第二传送装置11的两侧侧板117相对的面上沿第二传送装置11的高度方向开设有滑槽181,支撑板18上且位于支撑板18的两侧固定设置有滑动连接在两侧滑槽181内的滑块182;在本实施例中,滑槽181的横截面设置为“u”形,滑块182与“u”形的滑槽181配合设置。

41.结合图3和图5,为了调节支撑板18位于侧板117上的位置,在第二传送装置11的两侧侧板117之间设置有用于带动支撑板18靠近或远离移动板141的调节机构;调节机构包括沿滑槽181的长度方向转动设置在滑槽181内的螺杆183,滑块182套设且螺纹连接在螺杆183上,螺杆183远离底板116的端部贯穿且延伸至侧板117外,螺杆183位于螺杆183外的端部设置有转动把手184;通过转动把手184带动螺杆183转动,因滑块182滑动连接在滑槽181内,使得滑块182不会跟随螺杆183的转动而转动,从而使得滑块182带动支撑板18移动,从而对支撑板18的位置进行调节;在其他实施例中,可将调节机构替换为固定设置在两侧侧板117上的电缸,将滑块182固定设置在电缸的驱动端上,使得电缸同样可实现对支撑板18位置的调节。

42.本技术实施例一种建筑废弃物骨料再生制备装置的实施原理为:将建筑废弃物骨料通过储料筒12的开口输送至储料筒12内,通过打开储料筒12上的出料管122,此时储料筒12内的骨料落在倾斜的筛分板13上,使得筛分板13去除骨料内直径较大的杂质,筛分后的骨料掉落在第一传送装置1的传送带113上,第一传送装置1可将筛分后的原料输送至第二传送带113上,此时通过往复气缸146带动移动板141位于框体14内往复移动,移动板141可带动多个连接杆142上的滚轮148位于固定板15和弧形凸起152上移动,从而使得连接杆142依靠弹簧149的弹力位于移动板141上往复移动,使得破碎板143往复的移动对第二传送装置11传送带113上的骨料进行粉碎,使得整个制备装置无需停下,操作人员只需要不断向储料筒12内添加骨料,即可可实现对骨料的不间断制备,提高了对大批量建筑废弃物骨料的制备效率。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。