一种由2

‑

甲基丁醛连续氧化制2

‑

甲基丁酸的装置及方法

技术领域

1.本发明涉及化工领域,具体是涉及一种由2

‑

甲基丁醛连续氧化制2

‑

甲基丁酸的装置及方法。

背景技术:

2.现有2

‑

甲基丁醛制备2

‑

甲基丁酸主要有二种方式:一是用氧化剂如双氧水氧化;二是用液氧(纯氧)氧化。这两种方法均为单釜间歇式。现有两种方法中,用氧化剂如双氧水氧化安全风险高,双氧水为强氧化剂,反应剧烈,稍有不当会因失控而发生安全事故同时产生较多废水(每吨产品能产生1.5吨废水),不利环保且因需要大量双氧水,成本较高。用液氧氧化工艺因氧化时间长(一般需120小时),造成原料2

‑

甲基丁醛因易聚合而影响收率;同时进入反应釜的纯氧需连续排放,才能保证安全压力,造成氧气单耗高,原料成本大;且使用大容量单釜加工,安全风险较高。

技术实现要素:

3.为解决上述技术问题,提供一种由2

‑

甲基丁醛连续氧化制2

‑

甲基丁酸的装置及方法,本技术方案解决了上述背景技术中提出的现有两种方法中,用氧化剂如双氧水氧化安全风险高,双氧水为强氧化剂,反应剧烈,稍有不当会因失控而发生安全事故同时产生较多废水(每吨产品能产生1.5吨废水),不利环保且因需要大量双氧水,成本较高。用液氧氧化工艺因氧化时间长(一般需120小时),造成原料2

‑

甲基丁醛因易聚合而影响收率;同时进入反应釜的纯氧需连续排放,才能保证安全压力,造成氧气单耗高,原料成本大;且使用大容量单釜加工,安全风险较高的问题。

4.为达到以上目的,本发明采用的技术方案为:

5.一种由2

‑

甲基丁醛连续氧化制2

‑

甲基丁酸的装置,其特征在于,包括:

6.管式反应器,所述管式反应器包括管体,所述管体上下两端分别开设有排气口和进气口,所述管体左侧下端开设有进料口,所述管体右侧上端开设有出料口;

7.套筒冷却器,所述套筒冷却器包括冷却液层和物料层,所述物料层设置于冷却液层内部,所述套筒冷却器上下两端分别开设有冷却进料口和冷却出料口,所述冷却进料口和冷却出料口均与物料层连通,所述套筒冷却器左侧下端开设有冷却液进口,所述套筒冷却器右侧上端开设有冷却液出口;

8.所述管式反应器至少设置有两个,相邻所述管式反应器的排气口和进气口相互连通,相邻管式反应器之间设置有套筒冷却器,所述套筒冷却器的冷却进料口与左侧管式反应器的出料口连通,所述套筒冷却器的冷却出料口与右侧管式反应器的进料口连通。

9.优选的,最左侧所述管式反应器为进料管,最右侧所述管式反应器为进气管,多个所述管式反应器的高度从进料管到进气管的方向按照高度差h依次递减,所述h至少为30cm。

10.优选的,所述管式反应器还包括瓷环填料,所述瓷环填料设置于管体内部。

11.优选的,所述进料管的进料口与与进料泵连接,所述进料管的排气口连接有安全阀,最右侧所述套筒冷却器为排料管,所述排料管的冷却出料口与排料阀连接。

12.进一步的,提出一种由2

‑

甲基丁醛连续氧化制2

‑

甲基丁酸的方法,包括如下步骤:

13.初步进料:开启进料泵使2

‑

甲基丁醛从进料管的进料口进入进料管,并通过出料口依次进入各管式反应器,当进气管的出料口排出2

‑

甲基丁醛时关闭进料泵;

14.初步进气:从进气管的进气口向系统中通入压缩空气,至系统内部达到安全气压时,进料管顶部安全阀自动排气;

15.进冷却液:通过各套筒冷却器的冷却液进口和冷却液出口循环通入冷却液;

16.出料检测:检测进气管的出料口位置处的物料中的2

‑

甲基丁酸含量;

17.进出料:当进气管的出料口位置处的物料中的2

‑

甲基丁酸含量大于预设值时,同时开启进料泵、排料阀,按照设定进出料流量进行进料和出料,同时从进气管的进气口通入压缩空气。

18.可选的,所述安全气压设定为0.6mpa。

19.可选的,所述2

‑

甲基丁酸含量预设值为90%。

20.可选的,所述设定进出料流量为10

‑

30l/h,所述通入压缩空气的流量为6

‑

10m3/h。

21.与现有技术相比,本发明的优点在于:

22.本发明采用多根管式反应器相互串联的方式进行2

‑

甲基丁酸的生产加工,将反应物料分散,单个管式反应器中的反应物料较少,大大降低了安全风险,同时在管式反应器中设置有瓷环填料,增加2

‑

甲基丁醛和空气接触面积,提高2

‑

甲基丁酸制备反应的正向进程,提高产物中的2

‑

甲基丁酸收率,同时采用压缩空气对2

‑

甲基丁酸进行氧化,相比传统的生产方式,降低了生产成本。

附图说明

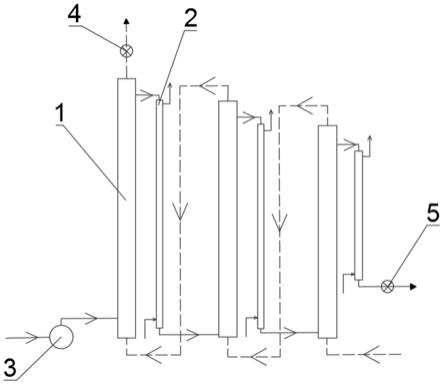

23.图1为本发明提出的生产装置示意图;

24.图2为本发明中的管式反应器的内部结构示意图;

25.图3为本发明的套筒冷却器的内部结构示意图;

26.图4为本发明中的管式反应器的剖视图。

27.图中标号为:

28.1、管式反应器;101、管体;102、瓷环填料;103、进料口;104、出料口;105、进气口;106、排气口;2、套筒冷却器;201、冷却液层;202、物料层;203、冷却液进口;204、冷却液出口;205、冷却进料口;206、冷却出料口;3、进料泵;4、安全阀;5、排料阀;

具体实施方式

29.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

30.实施例一

31.请参照图1

‑

4所示,一种由2

‑

甲基丁醛连续氧化制2

‑

甲基丁酸的装置,包括:

32.管式反应器1,管式反应器1包括管体101,管体101上下两端分别开设有排气口106和进气口105,管体101左侧下端开设有进料口103,管体101右侧上端开设有出料口104;

33.套筒冷却器2,套筒冷却器2包括冷却液层201和物料层202,物料层202设置于冷却液层201内部,套筒冷却器2上下两端分别开设有冷却进料口205和冷却出料口206,冷却进料口205和冷却出料口206均与物料层202连通,套筒冷却器2左侧下端开设有冷却液进口203,套筒冷却器2右侧上端开设有冷却液出口204;

34.管式反应器1至少设置有两个,相邻管式反应器1的排气口106和进气口105相互连通,相邻管式反应器1之间设置有套筒冷却器2,套筒冷却器2的冷却进料口205与左侧管式反应器1的出料口104连通,套筒冷却器2的冷却出料口206与右侧管式反应器1的进料口104连通,最左侧管式反应器1为进料管,最右侧管式反应器1为进气管,多个管式反应器1的高度从进料管到进气管的方向按照高度差h依次递减,h至少为30cm,管式反应器1还包括瓷环填料102,瓷环填料102设置于管体101内部,进料管的进料口103与与进料泵3连接,进料管的排气口105连接有安全阀4,最右侧套筒冷却器2为排料管,排料管的冷却出料口206与排料阀5连接,采用多根管式反应器1相互串联的方式进行2

‑

甲基丁酸的生产加工,将反应物料分散,单个管式反应器1中的反应物料较少,大大降低了安全风险,同时在管式反应器1中设置有瓷环填料102,增加2

‑

甲基丁醛和空气接触面积,提高2

‑

甲基丁酸制备反应的正向进程,提高产物中的2

‑

甲基丁酸收率。

35.实施例二

36.一种由2

‑

甲基丁醛连续氧化制2

‑

甲基丁酸的方法,其特征在于,包括如下步骤:

37.初步进料:开启进料泵3使2

‑

甲基丁醛从进料管的进料口103进入进料管,并通过出料口104依次进入各管式反应器1,当进气管的出料口104排出2

‑

甲基丁醛时关闭进料泵3;

38.初步进气:从进气管的进气口105向系统中通入压缩空气,至系统内部达到0.6mpa时,进料管顶部安全阀4自动排气;

39.进冷却液:通过各套筒冷却器2的冷却液进口203和冷却液出口204循环通入冷却液;

40.出料检测:检测进气管的出料口104位置处的物料中的2

‑

甲基丁酸含量;

41.进出料:当进气管的出料口104位置处的物料中的2

‑

甲基丁酸含量大于90%时,同时开启进料泵3、排料阀5,按照10l/h的流量进行进料和出料,同时从进气管的进气口105按照6m3/h的流量通入压缩空气。

42.实施例三

43.一种由2

‑

甲基丁醛连续氧化制2

‑

甲基丁酸的方法,其特征在于,包括如下步骤:

44.初步进料:开启进料泵3使2

‑

甲基丁醛从进料管的进料口103进入进料管,并通过出料口104依次进入各管式反应器1,当进气管的出料口104排出2

‑

甲基丁醛时关闭进料泵3;

45.初步进气:从进气管的进气口105向系统中通入压缩空气,至系统内部达到0.6mpa时,进料管顶部安全阀4自动排气;

46.进冷却液:通过各套筒冷却器2的冷却液进口203和冷却液出口204循环通入冷却液;

47.出料检测:检测进气管的出料口104位置处的物料中的2

‑

甲基丁酸含量;

48.进出料:当进气管的出料口104位置处的物料中的2

‑

甲基丁酸含量大于90%时,同

时开启进料泵3、排料阀5,按照30l/h的流量进行进料和出料,同时从进气管的进气口105按照10m3/h的流量通入压缩空气。

49.实施例四

50.一种由2

‑

甲基丁醛连续氧化制2

‑

甲基丁酸的方法,其特征在于,包括如下步骤:

51.初步进料:开启进料泵3使2

‑

甲基丁醛从进料管的进料口103进入进料管,并通过出料口104依次进入各管式反应器1,当进气管的出料口104排出2

‑

甲基丁醛时关闭进料泵3;

52.初步进气:从进气管的进气口105向系统中通入压缩空气,至系统内部达到0.6mpa时,进料管顶部安全阀4自动排气;

53.进冷却液:通过各套筒冷却器2的冷却液进口203和冷却液出口204循环通入冷却液;

54.出料检测:检测进气管的出料口104位置处的物料中的2

‑

甲基丁酸含量;

55.进出料:当进气管的出料口104位置处的物料中的2

‑

甲基丁酸含量大于90%时,同时开启进料泵3、排料阀5,按照18l/h的流量进行进料和出料,同时从进气管的进气口105按照8.5m3/h的流量通入压缩空气。

56.测试

57.检测产物中的2

‑

甲基丁酸的含量和每生产100l产物所需耗时,结果如下:

[0058][0059][0060]

从上表的结果可以看出,本发明的提出的由2

‑

甲基丁醛连续氧化制2

‑

甲基丁酸的方法,能够有效的提高产品中2

‑

甲基丁酸的收率,同时可得出实施例四的工艺参数在兼顾2

‑

甲基丁酸的收率的同时有效的提高了生产效率,为本发明的最佳实施例。

[0061]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。