1.本发明涉及玻璃领域,特别是涉及一种微晶玻璃及其制备方法与应用。

背景技术:

2.随着近年来智能科技产业的高速发展和数码产品的普及,搭载触摸屏的智能手机、平板电脑等已经成为人们生活中不可缺少的部分,触摸屏最外层的盖板保护材质则成为保护触摸屏的高强度“护甲”。传统触摸屏的盖板材质主要为高铝玻璃,主要应用于触摸屏最外层,具有防冲击、耐刮花、耐油污、防指纹、增强透光率等功能。目前高铝玻璃被广泛地应用于带触控功能和显示功能的多种电子消费产品中。

3.传统技术通过提升氧化铝含量、添加氧化锂等手段,研发了高铝硅酸盐玻璃和锂铝硅酸盐玻璃,并通过一次或多次的化学强化来提升玻璃的耐冲击、耐刮擦、抗跌落、耐汗液侵蚀等性能。但是由于玻璃材料固有的脆性和较低的耐裂纹扩展性,很大程度上限制了其在粗糙地面的抗跌落性能,尤其是多次抗跌落性能,通常低于1.4米;而且其维氏硬度往往在550kgf/mm2~680kgf/mm2之间,很难超过700kgf/mm2,即耐划痕能力较弱。

4.还有传统技术制备了一种具有锂长石和硅酸锂结构的高强度玻璃

‑

陶瓷,这是一种整体析晶的微晶玻璃,具有高机械强度和断裂耐受性。然而其含有超过10wt%的li2o成分,由于li2o储量有限,其成本常年居高不下,导致该微晶玻璃的成本非常高昂,高于同类锂铝硅玻璃10倍以上;并且因为是整体析晶,在玻璃后加工过程中类似于陶瓷,加工难度和成本远高于玻璃基材。

技术实现要素:

5.基于此,本发明提供了一种微晶玻璃,其在玻璃基体表面形成一层含有β

‑

锂辉石晶相的复合微晶玻璃层,所述微晶玻璃的表面具有非常高的维氏硬度和压应力,从而明显提高玻璃的表面硬度和抗跌落性能,同时易于加工且成本较低。

6.本发明通过如下技术方案实现。

7.一种微晶玻璃,所述微晶玻璃包括玻璃基体以及包覆于所述玻璃基体表面的复合微晶玻璃层;

8.其中,所述复合微晶玻璃层包括六方晶型的β

‑

锂辉石、四方晶型的β

‑

锂辉石与其它玻璃。

9.在其中一个实施例中,以质量百分数计,所述复合微晶玻璃层包括19.2%~88.5%的所述六方晶型的β

‑

锂辉石、3%~75.8%的所述四方晶型的β

‑

锂辉石与5%~14.8%的所述其它玻璃。

10.在其中一个实施例中,所述其它玻璃包括sio2、al2o3、li2o、na2o以及其它氧化物;所述其它氧化物选自k2o、mgo、zro2、b2o3、p2o5与zno中的至少三种;及/或

11.所述玻璃基体包括sio2、al2o3、li2o、na2o以及其它氧化物;所述其它氧化物选自k2o、mgo、zro2、b2o3、p2o5与zno中的至少三种。

12.在其中一个实施例中,所述复合微晶玻璃层厚度为2μm~90μm。

13.本发明还提供一种如上所述的微晶玻璃的制备方法,包括如下步骤:

14.制备玻璃预制件,将所述玻璃预制件进行第一次晶化和第二次晶化,制备所述复合微晶玻璃层;

15.其中,第一次晶化的温度为630℃~700℃,第一次晶化的时间为2h~10h;

16.第一次晶化结束后升温,进行第二次晶化,第二次晶化的温度为780℃~830℃,第二次晶化的时间为0.5h~4h。

17.在其中一个实施例中,将所述玻璃预制件的原料混合,在1500℃~1650℃下熔制7h~9h,然后降温至1300℃~1500℃,保温1.5h~2.5h,成型,制备玻璃块,待所述玻璃块硬化后退火,降温;

18.其中,所述玻璃预制件的原料包括sio2、al2o3、li2o、na2o以及其它氧化物;所述其它氧化物选自k2o、mgo、zro2、b2o3、p2o5与zno中的至少三种。

19.在其中一个实施例中,以质量百分数计,所述玻璃预制件的原料包括50%~68%sio2、18%~29.5%al2o3、2%~6.5%li2o、3%~10%na2o以及0.1%~15%的其它氧化物。

20.在其中一个实施例中,第一次晶化的温度为660℃~700℃,第一次晶化的时间为2h~10h。

21.在其中一个实施例中,第二次晶化的温度为810℃~830℃,第二次晶化的时间为1h~4h。

22.在其中一个实施例中,升温的速率为2℃/min~10℃/min。

23.本发明还提供如上所述的微晶玻璃在电子器件的保护玻璃、特种玻璃与建筑玻璃中的应用。

24.与现有技术相比较,本发明的微晶玻璃具有如下有益效果:

25.本发明所述的微晶玻璃包括玻璃基体,以及在玻璃基体表面形成的一层含有β

‑

锂辉石晶相与其它玻璃的复合微晶玻璃层,其中,β

‑

锂辉石包括六方晶型与四方晶型。这种复合微晶玻璃层能够在玻璃表面形成一层均匀致密的压应力层,使其具有非常高的维氏硬度和压应力,从而明显提高整个玻璃的表面硬度和抗跌落性能。

26.此外,本发明所述的微晶玻璃保持了玻璃基材易于加工的优点,且成本较低,易于产业化。

附图说明

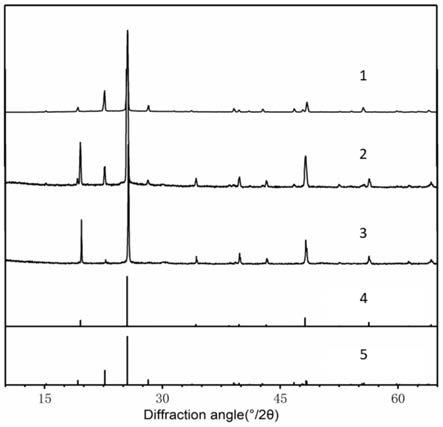

27.图1为本发明提供的样品的xrd图谱;其中:1代表实施例6提供的微晶玻璃预制件复合微晶玻璃层的xrd图谱,2代表实施例12提供的微晶玻璃预制件复合微晶玻璃层的xrd图谱,3代表实施例1提供的微晶玻璃预制件复合微晶玻璃层的xrd图谱,4代表六方晶型的β

‑

锂辉石样品的xrd图谱,5代表四方晶型的β

‑

锂辉石样品的xrd图谱;

28.图2为本发明实施例2提供的样品断面扫描电镜图。

具体实施方式

29.为了便于理解本发明,下面将参照相关实施例对本发明进行更全面的描述。实施例中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于

本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容的理解更加透彻全面。

30.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

31.本发明提供了一种微晶玻璃,微晶玻璃包括玻璃基体以及包覆于玻璃基体表面的复合微晶玻璃层;

32.其中,复合微晶玻璃层包括六方晶型的β

‑

锂辉石、四方晶型的β

‑

锂辉石与其它玻璃。

33.在一个具体的示例中,以质量百分数计,复合微晶玻璃层包括19.2%~88.5%的六方晶型的β

‑

锂辉石、3%~75.8%的四方晶型的β

‑

锂辉石与5%~14.8%的其它玻璃。

34.在微晶玻璃中,其它玻璃的组分种类与玻璃基体的成分一致。

35.在一个具体的示例中,其它玻璃包括sio2、al2o3、li2o、na2o以及其它氧化物;其它氧化物选自k2o、mgo、zro2、b2o3、p2o5与zno中的至少三种。

36.在一个具体的示例中,玻璃基体包括sio2、al2o3、li2o、na2o以及其它氧化物;其它氧化物选自k2o、mgo、zro2、b2o3、p2o5与zno中的至少三种。

37.在一个具体的示例中,复合微晶玻璃层厚度为2μm~90μm。可以理解地,在本发明中,复合微晶玻璃层厚度包括但不限于2μm、3μm、4μm、5μm、10μm、15μm、20μm、25μm、30μm、40μm、50μm、60μm、70μm、80μm、90μm。

38.本发明还提供一种上述微晶玻璃的制备方法,包括如下步骤:

39.制备玻璃预制件,将玻璃预制件进行第一次晶化和第二次晶化,制备复合微晶玻璃层;

40.其中,第一次晶化的温度为630℃~700℃,第一次晶化的时间为2h~10h;

41.第一次晶化结束后升温,进行第二次晶化,第二次晶化的温度为780℃~830℃,第二次晶化的时间为0.5h~4h。

42.玻璃预制件经特定的两次晶化工艺后,会在表层均匀析出一层,即复合微晶玻璃层,剩余未析出的即中间玻璃层,复合微晶玻璃层与玻璃层共同形成微晶玻璃。

43.在一个具体的示例中,制备玻璃预制件包括如下步骤:将玻璃预制件的原料混合,在1500℃~1650℃下熔制7h~9h,然后降温至1300℃~1500℃,保温1.5h~2.5h,成型,制备玻璃块,待玻璃块硬化后退火,降温;

44.其中,玻璃预制件的原料包括sio2、al2o3、li2o、na2o以及其它氧化物;其它氧化物选自k2o、mgo、zro2、b2o3、p2o5与zno中的至少三种。

45.可以理解地,在本发明中,只要含有sio2、al2o3、li2o、na2o以及其它氧化物的物质均可用作原材料,包括但不限于:石英砂、氢氧化铝、碳酸锂/锂辉石、碳酸钠、硝酸钠。

46.在一个具体的示例中,以质量百分数计,玻璃预制件的原料包括50%~68%sio2、18%~29.5%al2o3、2%~6.5%li2o、3%~10%na2o以及0.1%~15%的其它氧化物。

47.优选地,第一次晶化的温度为660℃~700℃。

48.优选地,第一次晶化的时间为2h~10h。

49.优选地,第二次晶化的温度为810℃~830℃。

50.优选地,第二次晶化的时间为1h~4h。

51.在一个具体的示例中,升温的速率为2℃/min~10℃/min。可以理解地,在本发明中,升温的速率包括但不限于2℃/min、3℃/min、4℃/min、5℃/min、6℃/min、7℃/min、8℃/min、9℃/min、10℃/min。

52.本发明还提供上述微晶玻璃在电子器件的保护玻璃、特种玻璃与建筑玻璃中的应用。可以理解地,电子器件包括但不限于智能显示器件、移动设备等。

53.可以理解地,在本发明中,上述微晶玻璃可以在传统平板玻璃制造工艺过程获得玻璃,其制造工艺不限于浮法成形工艺、溢流下拉法、引上法、平拉法、压延法等。

54.以下结合具体实施例对本发明的微晶玻璃及其制备方法做进一步详细的说明。以下实施例中所用的原料,如无特别说明,均为市售产品。

55.实施例1

56.本实施例提供一种微晶玻璃及其制备方法,具体如下:

57.步骤一:制备玻璃预制件

58.以质量百分比计,将如下原料混合:

59.58%的sio2、22%的al2o3、0.5%的k2o、1.5%的mgo、10%的na2o、4%的li2o、2%的zro2、1%的b2o3、1%的zno;

60.经充分混合均匀后,用铂金坩埚在1500

‑

1650℃熔制8h,同时用铂金搅拌桨搅拌,待抽出搅拌桨后,降温至1300

‑

1500℃,保温2h均化,浇铸到铁质模具上形成80*160mm左右大小的玻璃块,模具浇铸前预热到450℃,玻璃块硬化后立即转移至退火炉中退火,保温2h,然后6小时降温140℃,自然冷却,取出后备用。

61.步骤二:制备微晶玻璃

62.将上述玻璃预制件按照如下晶化工艺进行晶化处理,其中tt1是指第一步晶化工艺的时间和温度,tt2是指第二步晶化工艺的时间和温度:

63.tt1:645℃,4h;

64.tt2:800℃,1h;

65.升温速率为10℃/min。

66.实施例2

67.本实施例提供一种微晶玻璃及其制备方法,具体如下:

68.步骤一:制备玻璃预制件

69.以质量百分比计,将如下原料混合:

70.58%的sio2、20%的al2o3、4%的k2o、4%的mgo、4.5%的na2o、5%的li2o、4.5%的zro2;

71.经充分混合均匀后,用铂金坩埚在1500

‑

1650℃熔制8h,同时用铂金搅拌桨搅拌,待抽出搅拌桨后,降温至1300

‑

1500℃,保温2h均化,浇铸到铁质模具上形成80*160mm左右大小的玻璃块,模具浇铸前预热到450℃,玻璃块硬化后立即转移至退火炉中退火,保温2h,然后6小时降温140℃,自然冷却,取出后备用。

72.步骤二:制备微晶玻璃

73.将上述玻璃预制件按照如下晶化工艺进行晶化处理,其中tt1是指第一步晶化工

艺的时间和温度,tt2是指第二步晶化工艺的时间和温度:

74.tt1:630℃,6h;

75.tt2:810℃,1h;

76.升温速率为5℃/min。

77.实施例3

78.本实施例提供一种微晶玻璃及其制备方法,具体如下:

79.步骤一:制备玻璃预制件

80.以质量百分比计,将如下原料混合:

81.56%的sio2、26%的al2o3、1%的k2o、1.5%的mgo、2%的na2o、7%的li2o、1%的zro2、1%的b2o3、0.5%的p2o5、4%的zno;

82.经充分混合均匀后,用铂金坩埚在1500

‑

1650℃熔制8h,同时用铂金搅拌桨搅拌,待抽出搅拌桨后,降温至1300

‑

1500℃,保温2h均化,浇铸到铁质模具上形成80*160mm左右大小的玻璃块,模具浇铸前预热到450℃,玻璃块硬化后立即转移至退火炉中退火,保温2h,然后6小时降温140℃,自然冷却,取出后备用。

83.步骤二:制备微晶玻璃

84.将上述玻璃预制件按照如下晶化工艺进行晶化处理,其中tt1是指第一步晶化工艺的时间和温度,tt2是指第二步晶化工艺的时间和温度:

85.tt1:680℃,4h;

86.tt2:810℃,1h;

87.升温速率为2℃/min。

88.实施例4

89.本实施例提供一种微晶玻璃及其制备方法,具体如下:

90.步骤一:制备玻璃预制件

91.以质量百分比计,将如下原料混合:

92.61%的sio2、23%的al2o3、1.3%的k2o、1.5%的mgo、4.2%的na2o、3.5%的li2o、1%的zro2、3%的b2o3、0.5%的p2o5、1%的zno;

93.经充分混合均匀后,用铂金坩埚在1500

‑

1650℃熔制8h,同时用铂金搅拌桨搅拌,待抽出搅拌桨后,降温至1300

‑

1500℃,保温2h均化,浇铸到铁质模具上形成80*160mm左右大小的玻璃块,模具浇铸前预热到450℃,玻璃块硬化后立即转移至退火炉中退火,保温2h,然后6小时降温140℃,自然冷却,取出后备用。

94.步骤二:制备微晶玻璃

95.将上述玻璃预制件按照如下晶化工艺进行晶化处理,其中tt1是指第一步晶化工艺的时间和温度,tt2是指第二步晶化工艺的时间和温度:

96.tt1:650℃,10h;

97.tt2:800℃,2h;

98.升温速率为10℃/min。

99.实施例5

100.本实施例提供一种微晶玻璃及其制备方法,具体如下:

101.步骤一:制备玻璃预制件

102.以质量百分比计,将如下原料混合:

103.68%的sio2、18%的al2o3、1%的k2o、1.5%的mgo、4%的na2o、4.5%的li2o、1%的zro2、1.5%的b2o3、0.5%的p2o5;

104.经充分混合均匀后,用铂金坩埚在1500

‑

1650℃熔制8h,同时用铂金搅拌桨搅拌,待抽出搅拌桨后,降温至1300

‑

1500℃,保温2h均化,浇铸到铁质模具上形成80*160mm左右大小的玻璃块,模具浇铸前预热到450℃,玻璃块硬化后立即转移至退火炉中退火,保温2h,然后6小时降温140℃,自然冷却,取出后备用。

105.步骤二:制备微晶玻璃

106.将上述玻璃预制件按照如下晶化工艺进行晶化处理,其中tt1是指第一步晶化工艺的时间和温度,tt2是指第二步晶化工艺的时间和温度:

107.tt1:660℃,4h;

108.tt2:810℃,1h;

109.升温速率为5℃/min。

110.实施例6

111.本实施例提供一种微晶玻璃及其制备方法,具体如下:

112.步骤一:制备玻璃预制件

113.以质量百分比计,将如下原料混合:

114.59%的sio2、25%的al2o3、1%的k2o、1.5%的mgo、3%的na2o、2%的li2o、0.5%的zro2、3%的b2o3、5%的p2o5;

115.经充分混合均匀后,用铂金坩埚在1500

‑

1650℃熔制8h,同时用铂金搅拌桨搅拌,待抽出搅拌桨后,降温至1300

‑

1500℃,保温2h均化,浇铸到铁质模具上形成80*160mm左右大小的玻璃块,模具浇铸前预热到450℃,玻璃块硬化后立即转移至退火炉中退火,保温2h,然后6小时降温140℃,自然冷却,取出后备用。

116.步骤二:制备微晶玻璃

117.将上述玻璃预制件按照如下晶化工艺进行晶化处理,其中tt1是指第一步晶化工艺的时间和温度,tt2是指第二步晶化工艺的时间和温度:

118.tt1:675℃,4h;

119.tt2:795℃,1h;

120.升温速率为10℃/min。

121.实施例7

122.本实施例提供一种微晶玻璃及其制备方法,具体如下:

123.步骤一:制备玻璃预制件

124.以质量百分比计,将如下原料混合:

125.58%的sio2、22%的al2o3、1%的k2o、1%的mgo、3%的na2o、6%的li2o、2%的zro2、3%的b2o3、2%的p2o5、2%的zno;

126.经充分混合均匀后,用铂金坩埚在1500

‑

1650℃熔制8h,同时用铂金搅拌桨搅拌,待抽出搅拌桨后,降温至1300

‑

1500℃,保温2h均化,浇铸到铁质模具上形成80*160mm左右大小的玻璃块,模具浇铸前预热到450℃,玻璃块硬化后立即转移至退火炉中退火,保温2h,然后6小时降温140℃,自然冷却,取出后备用。

127.步骤二:制备微晶玻璃

128.将上述玻璃预制件按照如下晶化工艺进行晶化处理,其中tt1是指第一步晶化工艺的时间和温度,tt2是指第二步晶化工艺的时间和温度:

129.tt1:690℃,4h;

130.tt2:820℃,1h;

131.升温速率为2℃/min。

132.实施例8

133.本实施例提供一种微晶玻璃及其制备方法,具体如下:

134.步骤一:制备玻璃预制件

135.以质量百分比计,将如下原料混合:

136.50%的sio2、29.5%的al2o3、1.4%的k2o、0.5%的mgo、7%的na2o、4%的li2o、1%的zro2、5%的b2o3、1.6%的p2o5;

137.经充分混合均匀后,用铂金坩埚在1500

‑

1650℃熔制8h,同时用铂金搅拌桨搅拌,待抽出搅拌桨后,降温至1300

‑

1500℃,保温2h均化,浇铸到铁质模具上形成80*160mm左右大小的玻璃块,模具浇铸前预热到450℃,玻璃块硬化后立即转移至退火炉中退火,保温2h,然后6小时降温140℃,自然冷却,取出后备用。

138.步骤二:制备微晶玻璃

139.将上述玻璃预制件按照如下晶化工艺进行晶化处理,其中tt1是指第一步晶化工艺的时间和温度,tt2是指第二步晶化工艺的时间和温度:

140.tt1:680℃,6h;

141.tt2:810℃,1h;

142.升温速率为5℃/min。

143.实施例9

144.本实施例提供一种微晶玻璃及其制备方法,具体如下:

145.步骤一:制备玻璃预制件

146.以质量百分比计,将如下原料混合:

147.57%的sio2、23%的al2o3、1.5%的k2o、3.5%的mgo、4.5%的na2o、4%的li2o、4%的zro2、0.5%的b2o3、1%的p2o5、1%的zno;

148.经充分混合均匀后,用铂金坩埚在1500

‑

1650℃熔制8h,同时用铂金搅拌桨搅拌,待抽出搅拌桨后,降温至1300

‑

1500℃,保温2h均化,浇铸到铁质模具上形成80*160mm左右大小的玻璃块,模具浇铸前预热到450℃,玻璃块硬化后立即转移至退火炉中退火,保温2h,然后6小时降温140℃,自然冷却,取出后备用。

149.步骤二:制备微晶玻璃

150.将上述玻璃预制件按照如下晶化工艺进行晶化处理,其中tt1是指第一步晶化工艺的时间和温度,tt2是指第二步晶化工艺的时间和温度:

151.tt1:660℃,4h;

152.tt2:810℃,0.5h;

153.升温速率为5℃/min。

154.实施例10

155.本实施例提供一种微晶玻璃及其制备方法,具体如下:

156.步骤一:制备玻璃预制件

157.以质量百分比计,将如下原料混合:

158.56%的sio2、26%的al2o3、1.4%的k2o、3.5%的mgo、5%的na2o、4.5%的li2o、3.6%的zro2;

159.经充分混合均匀后,用铂金坩埚在1500

‑

1650℃熔制8h,同时用铂金搅拌桨搅拌,待抽出搅拌桨后,降温至1300

‑

1500℃,保温2h均化,浇铸到铁质模具上形成80*160mm左右大小的玻璃块,模具浇铸前预热到450℃,玻璃块硬化后立即转移至退火炉中退火,保温2h,然后6小时降温140℃,自然冷却,取出后备用。

160.步骤二:制备微晶玻璃

161.将上述玻璃预制件按照如下晶化工艺进行晶化处理,其中tt1是指第一步晶化工艺的时间和温度,tt2是指第二步晶化工艺的时间和温度:

162.tt1:650℃,6h;

163.tt2:790℃,2h;

164.升温速率为2℃/min。

165.实施例11

166.本实施例提供一种微晶玻璃及其制备方法,具体如下:

167.步骤一:制备玻璃预制件

168.以质量百分比计,将如下原料混合:

169.56%的sio2、25%的al2o3、1.5%的k2o、1%的mgo、7%的na2o、5%的li2o、2%的zro2、1%的b2o3、1.5%的p2o5;

170.经充分混合均匀后,用铂金坩埚在1500

‑

1650℃熔制8h,同时用铂金搅拌桨搅拌,待抽出搅拌桨后,降温至1300

‑

1500℃,保温2h均化,浇铸到铁质模具上形成80*160mm左右大小的玻璃块,模具浇铸前预热到450℃,玻璃块硬化后立即转移至退火炉中退火,保温2h,然后6小时降温140℃,自然冷却,取出后备用。

171.步骤二:制备微晶玻璃

172.将上述玻璃预制件按照如下晶化工艺进行晶化处理,其中tt1是指第一步晶化工艺的时间和温度,tt2是指第二步晶化工艺的时间和温度:

173.tt1:645℃,4h;

174.tt2:810℃,1h;

175.升温速率为5℃/min。

176.实施例12

177.本实施例提供一种微晶玻璃及其制备方法,具体如下:

178.步骤一:制备玻璃预制件

179.以质量百分比计,将如下原料混合:

180.55%的sio2、25%的al2o3、1%的k2o、2%的mgo、4%的na2o、6.5%的li2o、1%的zro2、3%的b2o3、0.5%的p2o5、2%的zno;

181.经充分混合均匀后,用铂金坩埚在1500

‑

1650℃熔制8h,同时用铂金搅拌桨搅拌,待抽出搅拌桨后,降温至1300

‑

1500℃,保温2h均化,浇铸到铁质模具上形成80*160mm左右

大小的玻璃块,模具浇铸前预热到450℃,玻璃块硬化后立即转移至退火炉中退火,保温2h,然后6小时降温140℃,自然冷却,取出后备用。

182.步骤二:制备微晶玻璃

183.将上述玻璃预制件按照如下晶化工艺进行晶化处理,其中tt1是指第一步晶化工艺的时间和温度,tt2是指第二步晶化工艺的时间和温度:

184.tt1:690℃,4h;

185.tt2:820℃,1h;

186.升温速率为10℃/min。

187.实施例13

188.本实施例提供一种微晶玻璃及其制备方法,具体如下:

189.步骤一:制备玻璃预制件

190.以质量百分比计,将如下原料混合:

191.60.5%的sio2、24%的al2o3、1%的k2o、1.5%的mgo、4%的na2o、4.5%的li2o、1%的zro2、3%的b2o3、0.5%的p2o5;

192.经充分混合均匀后,用铂金坩埚在1500

‑

1650℃熔制8h,同时用铂金搅拌桨搅拌,待抽出搅拌桨后,降温至1300

‑

1500℃,保温2h均化,浇铸到铁质模具上形成80*160mm左右大小的玻璃块,模具浇铸前预热到450℃,玻璃块硬化后立即转移至退火炉中退火,保温2h,然后6小时降温140℃,自然冷却,取出后备用。

193.步骤二:制备微晶玻璃

194.将上述玻璃预制件按照如下晶化工艺进行晶化处理,其中tt1是指第一步晶化工艺的时间和温度,tt2是指第二步晶化工艺的时间和温度:

195.tt1:700℃,2h;

196.tt2:820℃,1h;

197.升温速率为5℃/min。

198.实施例14

199.本实施例提供一种微晶玻璃及其制备方法,具体如下:

200.步骤一:制备玻璃预制件

201.以质量百分比计,将如下原料混合:

202.63%的sio2、22%的al2o3、1%的k2o、1%的mgo、4.5%的na2o、5%的li2o、1%的zro2、2%的b2o3、0.5%的p2o5;

203.经充分混合均匀后,用铂金坩埚在1500

‑

1650℃熔制8h,同时用铂金搅拌桨搅拌,待抽出搅拌桨后,降温至1300

‑

1500℃,保温2h均化,浇铸到铁质模具上形成80*160mm左右大小的玻璃块,模具浇铸前预热到450℃,玻璃块硬化后立即转移至退火炉中退火,保温2h,然后6小时降温140℃,自然冷却,取出后备用。

204.步骤二:制备微晶玻璃

205.将上述玻璃预制件按照如下晶化工艺进行晶化处理,其中tt1是指第一步晶化工艺的时间和温度,tt2是指第二步晶化工艺的时间和温度:

206.tt1:650℃,4h;

207.tt2:810℃,1.5h;

208.升温速率为10℃/min。

209.实施例15

210.本实施例提供一种微晶玻璃及其制备方法,具体如下:

211.步骤一:制备玻璃预制件

212.以质量百分比计,将如下原料混合:

213.55%的sio2、25%的al2o3、9%的na2o、3%的li2o、3%的b2o3、4%的p2o5、1%的zno;

214.经充分混合均匀后,用铂金坩埚在1500

‑

1650℃熔制8h,同时用铂金搅拌桨搅拌,待抽出搅拌桨后,降温至1300

‑

1500℃,保温2h均化,浇铸到铁质模具上形成80*160mm左右大小的玻璃块,模具浇铸前预热到450℃,玻璃块硬化后立即转移至退火炉中退火,保温2h,然后6小时降温140℃,自然冷却,取出后备用。

215.步骤二:制备微晶玻璃

216.将上述玻璃预制件按照如下晶化工艺进行晶化处理,其中tt1是指第一步晶化工艺的时间和温度,tt2是指第二步晶化工艺的时间和温度:

217.tt1:650℃,10h;

218.tt2:820℃,2h;

219.升温速率为2℃/min。

220.实施例16

221.本实施例提供一种微晶玻璃及其制备方法,具体如下:

222.步骤一:制备玻璃预制件

223.以质量百分比计,将如下原料混合:

224.53%的sio2、28%的al2o3、1.5%的mgo、7%的na2o、3%的li2o、3.5%的zro2、1%的b2o3、3%的p2o5;

225.经充分混合均匀后,用铂金坩埚在1500

‑

1650℃熔制8h,同时用铂金搅拌桨搅拌,待抽出搅拌桨后,降温至1300

‑

1500℃,保温2h均化,浇铸到铁质模具上形成80*160mm左右大小的玻璃块,模具浇铸前预热到450℃,玻璃块硬化后立即转移至退火炉中退火,保温2h,然后6小时降温140℃,自然冷却,取出后备用。

226.步骤二:制备微晶玻璃

227.将上述玻璃预制件按照如下晶化工艺进行晶化处理,其中tt1是指第一步晶化工艺的时间和温度,tt2是指第二步晶化工艺的时间和温度:

228.tt1:660℃,6h;

229.tt2:810℃,4h;

230.升温速率为10℃/min。

231.实施例17

232.本实施例提供一种微晶玻璃及其制备方法,具体如下:

233.步骤一:制备玻璃预制件

234.以质量百分比计,将如下原料混合:

235.57%的sio2、25%的al2o3、1.5%的k2o、3.5%的mgo、4.5%的na2o、4%的li2o、3%的zro2、0.5%的b2o3、1%的zno;

236.经充分混合均匀后,用铂金坩埚在1500

‑

1650℃熔制8h,同时用铂金搅拌桨搅拌,

待抽出搅拌桨后,降温至1300

‑

1500℃,保温2h均化,浇铸到铁质模具上形成80*160mm左右大小的玻璃块,模具浇铸前预热到450℃,玻璃块硬化后立即转移至退火炉中退火,保温2h,然后6小时降温140℃,自然冷却,取出后备用。

237.步骤二:制备微晶玻璃

238.将上述玻璃预制件按照如下晶化工艺进行晶化处理,其中tt1是指第一步晶化工艺的时间和温度,tt2是指第二步晶化工艺的时间和温度:

239.tt1:630℃,8h;

240.tt2:810℃,1h;

241.升温速率为10℃/min。

242.实施例18

243.本实施例提供一种微晶玻璃及其制备方法,具体如下:

244.步骤一:制备玻璃预制件

245.以质量百分比计,将如下原料混合:

246.58.5%的sio2、25%的al2o3、1.5%的k2o、3.5%的mgo、4.5%的na2o、4%的li2o、2.5%的zro2、0.5%的b2o3;

247.经充分混合均匀后,用铂金坩埚在1500

‑

1650℃熔制8h,同时用铂金搅拌桨搅拌,待抽出搅拌桨后,降温至1300

‑

1500℃,保温2h均化,浇铸到铁质模具上形成80*160mm左右大小的玻璃块,模具浇铸前预热到450℃,玻璃块硬化后立即转移至退火炉中退火,保温2h,然后6小时降温140℃,自然冷却,取出后备用。

248.步骤二:制备微晶玻璃

249.将上述玻璃预制件按照如下晶化工艺进行晶化处理,其中tt1是指第一步晶化工艺的时间和温度,tt2是指第二步晶化工艺的时间和温度:

250.tt1:645℃,10h;

251.tt2:780℃,4h;

252.升温速率为5℃/min。

253.实施例19

254.本实施例提供一种微晶玻璃及其制备方法,具体如下:

255.步骤一:制备玻璃预制件

256.以质量百分比计,将如下原料混合:

257.61%的sio2、24%的al2o3、1%的k2o、1%的mgo、4%的na2o、5%的li2o、2%的zro2、2%的b2o3;

258.经充分混合均匀后,用铂金坩埚在1500

‑

1650℃熔制8h,同时用铂金搅拌桨搅拌,待抽出搅拌桨后,降温至1300

‑

1500℃,保温2h均化,浇铸到铁质模具上形成80*160mm左右大小的玻璃块,模具浇铸前预热到450℃,玻璃块硬化后立即转移至退火炉中退火,保温2h,然后6小时降温140℃,自然冷却,取出后备用。

259.步骤二:制备微晶玻璃

260.将上述玻璃预制件按照如下晶化工艺进行晶化处理,其中tt1是指第一步晶化工艺的时间和温度,tt2是指第二步晶化工艺的时间和温度:

261.tt1:645℃,4h;

262.tt2:810℃,1h;

263.升温速率为2℃/min。

264.实施例20

265.本实施例提供一种微晶玻璃及其制备方法,具体如下:

266.步骤一:制备玻璃预制件

267.以质量百分比计,将如下原料混合:

268.62%的sio2、24%的al2o3、0.5%的k2o、0.5%的mgo、4.5%的na2o、5%的li2o、1%的zro2、2%的b2o3、0.5%的p2o5;

269.经充分混合均匀后,用铂金坩埚在1500

‑

1650℃熔制8h,同时用铂金搅拌桨搅拌,待抽出搅拌桨后,降温至1300

‑

1500℃,保温2h均化,浇铸到铁质模具上形成80*160mm左右大小的玻璃块,模具浇铸前预热到450℃,玻璃块硬化后立即转移至退火炉中退火,保温2h,然后6小时降温140℃,自然冷却,取出后备用。

270.步骤二:制备微晶玻璃

271.将上述玻璃预制件按照如下晶化工艺进行晶化处理,其中tt1是指第一步晶化工艺的时间和温度,tt2是指第二步晶化工艺的时间和温度:

272.tt1:690℃,4h;

273.tt2:820℃,0.5h;

274.升温速率为10℃/min。

275.实施例21

276.本实施例提供一种微晶玻璃及其制备方法,具体如下:

277.步骤一:制备玻璃预制件

278.以质量百分比计,将如下原料混合:

279.62%的sio2、23%的al2o3、0.5%的k2o、0.5%的mgo、5%的na2o、5%的li2o、2%的zro2、1.5%的b2o3、0.5%的p2o5;

280.经充分混合均匀后,用铂金坩埚在1500

‑

1650℃熔制8h,同时用铂金搅拌桨搅拌,待抽出搅拌桨后,降温至1300

‑

1500℃,保温2h均化,浇铸到铁质模具上形成80*160mm左右大小的玻璃块,模具浇铸前预热到450℃,玻璃块硬化后立即转移至退火炉中退火,保温2h,然后6小时降温140℃,自然冷却,取出后备用。

281.步骤二:制备微晶玻璃

282.将上述玻璃预制件按照如下晶化工艺进行晶化处理,其中tt1是指第一步晶化工艺的时间和温度,tt2是指第二步晶化工艺的时间和温度:

283.tt1:645℃,4h;

284.tt2:810℃,1h;

285.升温速率为2℃/min。

286.实施例22

287.本实施例提供一种微晶玻璃及其制备方法,具体如下:

288.步骤一:制备玻璃预制件

289.以质量百分比计,将如下原料混合:

290.62%的sio2、23%的al2o3、1%的k2o、0.5%的mgo、5%的na2o、5%的li2o、1.5%的

zro2、1.5%的b2o3、0.5%的p2o5;

291.经充分混合均匀后,用铂金坩埚在1500

‑

1650℃熔制8h,同时用铂金搅拌桨搅拌,待抽出搅拌桨后,降温至1300

‑

1500℃,保温2h均化,浇铸到铁质模具上形成80*160mm左右大小的玻璃块,模具浇铸前预热到450℃,玻璃块硬化后立即转移至退火炉中退火,保温2h,然后6小时降温140℃,自然冷却,取出后备用。

292.步骤二:制备微晶玻璃

293.将上述玻璃预制件按照如下晶化工艺进行晶化处理,其中tt1是指第一步晶化工艺的时间和温度,tt2是指第二步晶化工艺的时间和温度:

294.tt1:645℃,4h;

295.tt2:810℃,1h;

296.升温速率为5℃/min。

297.实施例23

298.本实施例提供一种微晶玻璃及其制备方法,具体如下:

299.步骤一:制备玻璃预制件

300.以质量百分比计,将如下原料混合:

301.56%的sio2、23%的al2o3、4%的k2o、7%的na2o、3%的li2o、2%的zro2、3%的p2o5、2%的zno;

302.经充分混合均匀后,用铂金坩埚在1500

‑

1650℃熔制8h,同时用铂金搅拌桨搅拌,待抽出搅拌桨后,降温至1300

‑

1500℃,保温2h均化,浇铸到铁质模具上形成80*160mm左右大小的玻璃块,模具浇铸前预热到450℃,玻璃块硬化后立即转移至退火炉中退火,保温2h,然后6小时降温140℃,自然冷却,取出后备用。

303.步骤二:制备微晶玻璃

304.将上述玻璃预制件按照如下晶化工艺进行晶化处理,其中tt1是指第一步晶化工艺的时间和温度,tt2是指第二步晶化工艺的时间和温度:

305.tt1:650℃,10h;

306.tt2:810℃,1.5h;

307.升温速率为10℃/min。

308.实施例24

309.本实施例提供一种微晶玻璃及其制备方法,具体如下:

310.步骤一:制备玻璃预制件

311.以质量百分比计,将如下原料混合:

312.55%的sio2、25%的al2o3、3%的k2o、7%的na2o、4%的li2o、2%的b2o3、4%的p2o5;

313.经充分混合均匀后,用铂金坩埚在1500

‑

1650℃熔制8h,同时用铂金搅拌桨搅拌,待抽出搅拌桨后,降温至1300

‑

1500℃,保温2h均化,浇铸到铁质模具上形成80*160mm左右大小的玻璃块,模具浇铸前预热到450℃,玻璃块硬化后立即转移至退火炉中退火,保温2h,然后6小时降温140℃,自然冷却,取出后备用。

314.步骤二:制备微晶玻璃

315.将上述玻璃预制件按照如下晶化工艺进行晶化处理,其中tt1是指第一步晶化工艺的时间和温度,tt2是指第二步晶化工艺的时间和温度:

316.tt1:660℃,10h;

317.tt2:830℃,1h;

318.升温速率为5℃/min。

319.实施例25

320.本实施例提供一种微晶玻璃及其制备方法,具体如下:

321.步骤一:制备玻璃预制件

322.以质量百分比计,将如下原料混合:

323.56%的sio2、25%的al2o3、3%的mgo、7%的na2o、3%的li2o、3.5%的zro2、1%的b2o3、1.5%的p2o5;

324.经充分混合均匀后,用铂金坩埚在1500

‑

1650℃熔制8h,同时用铂金搅拌桨搅拌,待抽出搅拌桨后,降温至1300

‑

1500℃,保温2h均化,浇铸到铁质模具上形成80*160mm左右大小的玻璃块,模具浇铸前预热到450℃,玻璃块硬化后立即转移至退火炉中退火,保温2h,然后6小时降温140℃,自然冷却,取出后备用。

325.步骤二:制备微晶玻璃

326.将上述玻璃预制件按照如下晶化工艺进行晶化处理,其中tt1是指第一步晶化工艺的时间和温度,tt2是指第二步晶化工艺的时间和温度:

327.tt1:700℃,2h;

328.tt2:820℃,1h;

329.升温速率为10℃/min。

330.效果验证试验

331.对上述实施例1

‑

25步骤一中获得的玻璃预制件经沈阳科晶的stx

‑

1203线切割机切割成70*140*0.7mm的玻璃片,经深圳海德的hd

‑

640

‑

5l双面研磨抛光机减薄抛光,再经cnc磨边,使用荷兰轶诺的falcon400硬度计测试表面维氏硬度。

332.对上述实施例1

‑

25步骤二获得的微晶玻璃通过荷兰轶诺的falcon400硬度计测试表面维氏硬度,美国perkinelmer公司的lambda950紫外可见光分光光度计测试其400

‑

780nm波长范围的透过率,普赛特的pt

‑

307a万能试验机测试环压强度(上环φ=16mm,下环φ=32mm),深圳高品的gp

‑

2112

‑

t定向跌落测试仪测试180目砂纸跌落高度。

333.将上述实施例1

‑

25步骤二获得的微晶玻璃进行切割,断面经研磨抛光后,使用5vol%的hf溶液侵蚀20秒钟,通过赛默飞fei apreo扫描电镜测试其表层晶相结构及晶相层厚度。

334.将上述实施例1

‑

25步骤二获得的微晶玻璃切割成20*20mm,通过布鲁克的x射线衍射仪bruker d8 advance测试其复合微晶玻璃层的晶相种类,并通过其topas软件模拟计算出其复合微晶玻璃层中不同种类晶相比例和非晶相比例。

335.实施例1

‑

8的组分、微晶工艺参数与效果实验结果如表1所示。

336.表1

[0337][0338]

[0339]

实施例9

‑

16的组分、微晶工艺参数与效果实验结果如表2所示。

[0340]

表2

[0341]

[0342][0343]

实施例17

‑

25的组分、微晶工艺参数与效果实验结果如表3所示。

[0344]

表3

[0345]

[0346][0347]

其中实施例1、实施例6和实施例12的xrd图分别如图1所示,可以看出晶相层中的β

‑

锂辉石(四方晶型)越少,尤其是低于10.4%以下,0.7mm样品透过率高于90%,呈透明状;β

‑

锂辉石(四方晶型)逐渐增多,尤其是高于40%以上,0.7mm样品透过率低于72%,呈不透明白色外观。

[0348]

图2为实施例12样品的典型断面扫描电镜图,可以看出上述玻璃组合物经适当的

晶化工艺后,可以在表层均匀析出一层2μm~90μm厚度的晶相层,与中间玻璃层共同组合成一种表面析晶的微晶玻璃组合物,通过表面析晶引起的体积变化,在玻璃表面形成一层均匀致密的压应力层,能显著提高玻璃的表面硬度和抗砂纸跌落性能。

[0349]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0350]

以上所述实施例仅表达了本发明的几种实施方式,便于具体和详细地理解本发明的技术方案,但并不能因此而理解为对发明专利保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。应当理解,本领域技术人员在本发明提供的技术方案的基础上,通过合乎逻辑的分析、推理或者有限的试验得到的技术方案,均在本发明所附权利要求的保护范围内。因此,本发明专利的保护范围应以所附权利要求的内容为准,说明书及附图可以用于解释权利要求的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。