1.本发明涉及汽车车身结构技术领域,尤其涉及一种汽车车身后部骨架结构。

背景技术:

2.汽车后部结构是汽车车身的一个重要部分,其需要为汽车整车提供必要的弯曲、扭转刚度和强度,且会承受来自于后轮减震器施加的向上的作用力以及后背门开闭过程中所产生的向下的作用力。因而,为有效分解和吸收上述作用力,并为汽车整车提供必要的扭转刚度和强度,通常需要对汽车后部结构进行加强。

3.常见的suv车型后部从车身侧向上看,通常由c柱

‑

后减震器

‑

地板横梁组成的c柱环状梁结构和由尾门门洞截面组成的d柱环状梁结构,同时通过顶部纵梁和地板纵梁连接形成一个后部的框架架构。其中的c柱环状梁结构通常采用单根梁结构形式,出于内部零件结构布置考虑和受到焊接工序和实际零件分块的影响,导致在车身侧围轮罩结构处,内轮罩加强件与c柱上内板的连接截面不连续;同时c柱环状梁结构与d柱环状梁结构纵向仅通过顶部和地板两根梁连接,连接截面也是不连续的。由于现有的车身后部结构布置不合理,无法有效分解和承受来自后悬架的冲击载荷,特别在弯道及变道行驶过程中,易呈现“甩尾”等现象,无法满足日益提升的驾驶舒适性和操控性追求。

技术实现要素:

4.为了解决上述技术问题,本发明提供了一种汽车车身后部骨架结构,通过设置多途径、网格化传力和分散通道,构建了有效网状梁承载结构,在维持车身重量不增加的前提下,能显著提升车身后部整体刚度和强度,避免车辆在行驶中的共振、异响等不良表现,提升驾驶舒适性和操作感。

5.为实现上述目的,本发明解决其技术问题所采用的技术方案是:所述汽车车身后部骨架结构,包括通过多通道相连的c柱环状梁结构和d柱环状梁结构,所述c柱环状梁结构包括多通道传力部件,所述多通道传力部件上安装有后减震器,所述多通道传力部件的上部与c柱和d柱环状梁结构相连形成上部传力通道,所述多通道传力部件的下部与地板横梁相连形成下部传力通道。

6.所述多通道传力部件包括内轮罩,所述内轮罩的外侧连接有用于安装后减震器的安装板,所述内轮罩的内侧连接有内轮罩加强件,所述内轮罩与安装板、内轮罩加强件围成多通道封闭腔体。

7.所述内轮罩加强件设置有两个或两个以上的驼峰状凸起,所述安装板上设置有与对应驼峰状凸起相对的加强凸台。

8.所述上部传力通道包括上部呈分叉状的两个传力通道,其中一个传力通道通过轮罩连接梁与c柱的窗框加强板相连,另一个传力通道通过后部连接梁与d柱环状梁结构相连。

9.与所述轮罩连接梁相连的传力通道的下部与地板横梁的封闭腔体对接相连形成

所述下部传力通道。

10.所述轮罩连接梁包括内轮罩上连接梁和外轮罩上加强梁,所述外轮罩上加强梁与所述轮罩上连接梁的两侧重叠形成腔体结构且与所述窗框加强板焊接相连。

11.所述d柱环状梁结构包括d柱,所述d柱的上端通过侧围外板与c柱相连,所述d柱的上部与所述后部连接梁相连,所述d柱的门洞拐点处通过地板上纵梁与内轮罩相连,所述d柱的下端通过地板主纵梁与地板横梁相连。

12.所述d柱包括d柱上内板、d柱下内板、后围内板和后围外板,所述d柱上内板和d柱下内板焊接相连形成d柱上封闭空腔,所述d柱上封闭空腔的下端与后围内板和后围外板焊接相连后形成d柱封闭腔体。

13.所述d柱封闭腔体与地板上纵梁焊接相连形成截面为“丁”字形的贯穿腔体。

14.所述后部连接梁与内轮罩和窗框加强板焊接相连形成封闭通道,所述后部连接梁的一端与d柱上内板、d柱下内板之间的连接处焊接相连使所述封闭通道与所述d柱上封闭空腔相通连。

15.本发明的有益效果是:

16.1、本发明通过设置多通道传力部件,使后减震器承受的载荷通过多通道传力部件向上传输到c柱和d柱环状梁结构,实现了向上的多通道传力,通过多通道传力部件向下传输到地板横梁,实现了向下及向车身y向进行传力,形成了多通道、加强型c柱环状梁结构,避免了车身局部发生严重变形、产生异响等噪声问题。

17.2、本发明通过在d柱的下部连接包括地板上纵梁和地板主纵梁的双纵梁结构,在d柱的上部连接侧围外板和后部连接梁,使c柱环状梁结构和d柱环状梁结构通过4条连接通道相连,呈现了多途径、网格化传力和分散通道,且此结构按照焊接工艺分块实施,能够满足工业化生产的需求,同时形成了有效网状梁承载结构,能够降低各连接板、加强板的厚度,缩小各零件的截面尺寸,在维持车身重量不增加的前提下,能显著提升车身后部整体刚度和强度,提升驾驶舒适性和操作感。

18.3、本发明中的多条传力通道均为封闭腔体结构,使各结构梁截面过渡平顺,截面连接无中断部位,使传力分散的效果更好;而且通过在各结构梁上设置内饰安装点,有效保证了内饰连接部位具有足够强度和刚度,连接牢固可靠,避免车辆在行驶中的共振、异响等不良表现。

19.综上,本发明通过设置多途径、网格化传力和分散通道,构建了有效网状梁承载结构,在维持车身重量不增加的前提下,能显著提升车身后部整体刚度和强度,避免车辆在行驶中的共振、异响等不良表现,提升驾驶舒适性和操作感。

附图说明

20.下面对本发明说明书各幅附图表达的内容及图中的标记作简要说明:

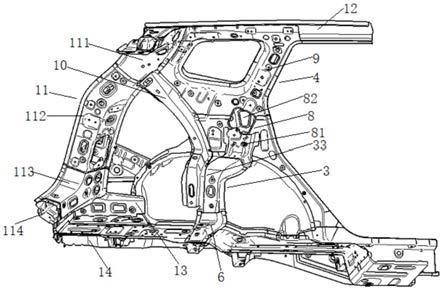

21.图1为本发明的结构示意图;

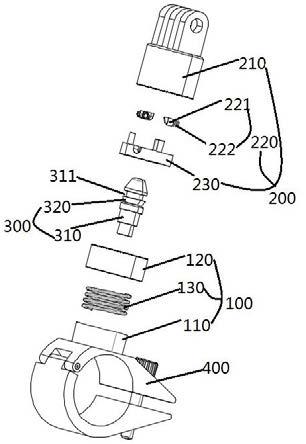

22.图2为图1中形成的多条连接通道的结构示意图;

23.图3为图1中多通道传力部件的截面图;

24.上述图中的标记均为:1.c柱环状梁结构,2.d柱环状梁结构,3.多通道传力部件,31.内轮罩,32.安装板,321.加强凸台,33.内轮罩加强件,331.驼峰状凸起,4.c柱,5.上部

传力通道,6.地板横梁,7.下部传力通道,8.轮罩连接梁,81.内轮罩上连接梁,82.外轮罩上加强梁,9.窗框加强板,10.后部连接梁,11.d柱,111.d柱上内板,112.d柱下内板,113.后围内板,114.后围外板,12.侧围外板,13.地板上纵梁,14.地板主纵梁。

具体实施方式

25.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对实施例中的技术方案进行清楚、完整地描述,以下实施例用于说明本发明,但不用来限制本发明的范围。

26.在本发明的描述中,需要说明的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

27.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

28.本发明具体的实施方案为:如图1和图2所示,一种汽车车身后部骨架结构,包括通过多通道相连的c柱环状梁结构11和d柱环状梁结构22以形成网状梁承载结构,以提升车身后部整体刚度和强度,其中的c柱环状梁结构11包括多通道传力部件3,多通道传力部件3上安装有后减震器,多通道传力部件3的上部与c柱4和d柱环状梁结构22相连形成上部传力通道5,多通道传力部件3的下部与地板横梁6相连形成下部传力通道7,使后减震器承受的载荷通过多通道传力部件3向上传输到c柱4和d柱环状梁结构22,实现了向上的多通道分散传力,通过多通道传力部件3向下传输到地板横梁6,实现了向下及向车身y向进行传力,形成了多通道、加强型c柱环状梁结构11,避免了车身局部发生严重变形、产生异响等噪声问题。

29.具体地,如图3所示,其中的多通道传力部件3包括内轮罩31,内轮罩31的外侧点焊连接有用于安装后减震器的安装板32,内轮罩31的内侧点焊连接有内轮罩31加强件,内轮罩31与安装板32、内轮罩31加强件围成多通道封闭腔体,以实现多通道传力。其中的内轮罩31加强件设置有两个或两个以上的驼峰状凸起331,驼峰状凸起331为内饰件的安装提供了足够的强度和刚度,连接牢固可靠,避免车辆在行驶中的共振、异响等不良表现,安装板32上设置有与对应驼峰状凸起331相对的加强凸台321,使相对的驼峰状凸起331与加强凸台321之间围成一个传力通道,实现了力的分散。

30.具体地,如图1和图2所示,其中的上部传力通道5包括上部呈分叉状的两个传力通道,其中一个传力通道通过轮罩连接梁8与c柱4的窗框加强板9相连,其中的轮罩连接梁8包括内轮罩31上连接梁和外轮罩上加强梁82,外轮罩上加强梁82与轮罩上连接梁的两侧重叠形成腔体结构且与窗框加强板9焊接相连,窗框加强板9两侧分别焊接固定c柱4外板和c柱4内板,c柱4外板与内轮罩31上连接梁对接点焊相连,c柱4内板与外轮罩上加强梁82对接点焊相连,使轮罩连接梁8与c柱4外板、c柱4内板之间焊接相连形成连续的截面结构,进一步提高了向上分散传力的效果。另一个传力通道通过后部连接梁10与d柱环状梁结构22相连,使后减震器安装点上的力向上分散传输到c柱4和d柱11上。

31.与轮罩连接梁8相连的传力通道的下部与地板横梁6的封闭腔体对接相连形成下部传力通道7,使后减震器安装点上的力向下有效分散传输到车身y向。

32.具体地,如图1所示,其中的d柱环状梁结构22包括d柱11,d柱11的上端通过侧围外板12与c柱4相连,d柱11的上部与后部连接梁10相连,d柱11的门洞拐点处通过地板上纵梁13与内轮罩31相连,d柱11的下端通过地板主纵梁14与地板横梁6相连。通过在d柱11的下部连接包括地板上纵梁13和地板主纵梁14的双纵梁结构,在d柱11的上部连接侧围外板12和后部连接梁10,使c柱环状梁结构11和d柱环状梁结构22通过4条连接通道相连,呈现了多途径、网格化传力和分散通道,使后背门开闭过程中产生的向下的作用力向c柱4和车身y向分散传力,避免了d柱11发生严重变形、产生异响的问题;且此结构按照焊接工艺分块实施,能够满足工业化生产的需求,同时形成了有效网状梁承载结构,能够降低各连接板、加强板的厚度,缩小各零件的截面尺寸,在维持车身重量不增加的前提下,能显著提升车身后部整体刚度和强度,提升驾驶舒适性和操作感。

33.其中的d柱11包括d柱上内板111、d柱下内板112、后围内板113和后围外板114,d柱上内板111和d柱下内板112焊接相连形成d柱11上封闭空腔,d柱11上封闭空腔的下端与后围内板113和后围外板114焊接相连后形成d柱11封闭腔体,提高了d柱11整体的结构强度和刚度,可有效承载后背门开闭过程中产生的向下的作用力。

34.其中的d柱11封闭腔体与地板上纵梁13焊接相连形成截面为“丁”字形的贯穿腔体,进一步提高了向内轮罩31分散传力的效果。

35.其中的后部连接梁10与内轮罩31和窗框加强板9焊接相连形成封闭通道,提高了后部连接梁10的安装强度和刚度,可用于内饰件的安装,后部连接梁10的一端设置焊接工艺孔可用于与d柱上内板111、d柱下内板112之间的连接处焊接相连,不仅增加了d柱上内板111和d柱下内板112焊接的稳定性,而且使封闭通道与d柱11上封闭空腔相通连形成连续的截面通道,进一步提高了后减震器施加的载荷向d柱11传力的效果。

36.另外,其中的包括d柱11、后部连接梁10、地板上纵梁13、内轮罩31加强件、内轮罩31上连接梁的结构梁由于形成了封闭腔体结构,使各结构梁截面过渡平顺,截面连接无中断部位,使传力分散的效果更好,而且提高了整体的结构强度和刚度,可在各结构梁上可安装内饰件,有效保证了内饰连接部位具有足够强度和刚度,连接牢固可靠,避免车辆在行驶中的共振、异响等不良表现。

37.上述汽车车身后部骨架结构的传力原理为:在汽车行驶的过程中,后减震器对安装板32施加向上的作用力,此作用力经过多通道传力部件3向上分别通过轮罩连接梁8分散传输到c柱4,通过后部连接梁10分散传输到d柱11,使作用力向上传输分散,通过多通道传力部件3向下传输到地板横梁6,使作用力向下及向车身y向传输分散,避免了后减震器安装点处发生严重变形和产生异响的问题。

38.在后背门开闭的过程中,d柱11承受向下的作用力,此作用力经过d柱11后,通过侧围外板12传输分散到c柱4,通过后部连接梁10后向上传输分散到c柱4且向下传输分散到车身y向,通过地板上纵梁13向内轮罩31传输分散,通过地板主纵梁14向车身y向传输分散,使作用力通过多通道向车身前方和下方传输,避免了d柱11承受较大的载荷而发生严重变形和产生异响的问题。

39.综上,本发明通过设置多途径、网格化传力和分散通道,构建了有效网状梁承载结

构,在维持车身重量不增加的前提下,能显著提升车身后部整体刚度和强度,避免车辆在行驶中的共振、异响等不良表现,提升驾驶舒适性和操作感。

40.以上所述,只是用图解说明本发明的一些原理,本说明书并非是要将本发明局限在所示所述的具体结构和适用范围内,故凡是所有可能被利用的相应修改以及等同物,均属于本发明所申请的专利范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。