1.本发明涉及有机化学合成领域,具体涉及一种杜韦利西布中间体2

‑

氯

‑6‑

甲基苯甲酸的合成方法。

背景技术:

2.杜韦利西布胶囊(英文名:duvelisib商品名:copiktra),其为verastem公司开发的新型pi3kδ抑制抗癌药。杜韦利西布,也称为ipi

‑

145和ink

‑

1197,是首个获批的pi3k

‑

delta和pi3k

‑

gamma双重抑制剂,其作为磷酸肌醇

‑

3激酶的小分子抑制剂能够有效阻断pi3k

‑

delta和pi3k

‑

gamma激酶蛋白。这两种酶对于恶性b细胞和t细胞的生长和生存扮演了关键的角色:其信号通路会引起恶性b细胞与t细胞的增殖,也有可能在肿瘤微环境的形成和维持中起作用。

3.杜韦利西布已于2018年09月24日获fda批准上市,用于治疗已经接受过至少两次前期疗法的复发/难治性慢性淋巴性白血病(cll)和小淋巴细胞淋巴瘤(sll)成年患者。2021年5月,ema批准duvelisib作为单一疗法上市,用于在至少两次之前的治疗后治疗复发或难治性慢性淋巴细胞白血病/小淋巴细胞淋巴瘤(cll/sll),以及在至少两次之前的系统治疗后治疗复发或难治性滤泡性淋巴瘤(fl);目前,中国在临床2期试验阶段,用于治疗复发、难治性滤泡性淋巴瘤。

[0004]2‑

氯

‑6‑

甲基苯甲酸(结构如下所示)作为合成duvelisib的一个关键中间体。

[0005][0006]2‑

氯

‑6‑

甲基苯甲酸已经公开报道的合成路线主要有以下几类:

[0007]

1)j.chem.soc.,1921,vol.119,1460和helvetica chimica acta,1960,vol.43,104

‑

113均采用了氰基水解的路线,反应式如下:

[0008][0009]

该路线收率较低,且中间体氰基化合物并非易得化合物,价格昂贵,不适合工业化生产;

[0010]

2)journal f

ü

r praktische chemie(leipzig 1954),1939,vol.<2>153,200,213等报道中采用以2

‑

氨基

‑6‑

甲基苯甲酸为起始原料,与亚硝酸异戊酯和和cucl通过桑德迈尔反应生成产品2

‑

氯

‑6‑

甲基苯甲酸的路线,反应式如下:

[0011][0012]

该路线原料价格昂贵,成本较高,且收率只有49%;

[0013]

3)j.chem.soc.perkin i,1995,10,1265

‑

1272和synth commun.,2005,vol.35,6,799

‑

806等采用了以邻氯苯甲酸为原料,在超低温

‑

90℃条件下用仲丁基锂拔氢生产碳负离子进行甲基取代的路线,反应式如下:

[0014][0015]

该路线需要低温进行反应条件苛刻,并且使用了易燃的仲丁基锂,存在巨大的安全隐患,工业化生产操作危险系数高;

[0016]

4)专利us20030181759a1中公布了一种以邻甲基苯甲酸为原料,醋酸钯为催化剂在苯环上进行氯代的制备路线,反应式如下:

[0017][0018]

该路线的需要使用贵金属催化剂,成本高昂;

[0019]

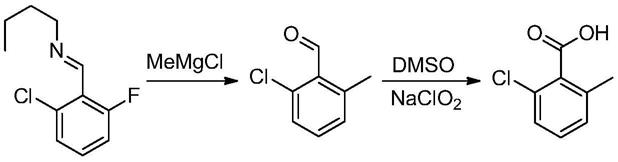

5)org.process.res.dev.2005,vol.9,6,1003

‑

1008等报道以2

‑

氯

‑6‑

甲基苯甲醛通过和亚氯酸钠、dmso氧化得到产品2

‑

氯

‑6‑

甲基苯甲酸的路线,反应式如下:

[0020][0021]

该方法原料昂贵且不易得。与此同时,氧化反应本身有一定的潜在安全隐患;

[0022]

6)beilstein j.org.chem.2016,vol.12,1503

‑

1511中报道采用1

‑

氯

‑2‑

碘

‑3‑

甲苯为原料在醋酸钯催化下通过一步插羰反应得到产品2

‑

氯

‑6‑

甲基苯甲酸,反应式如下:

[0023][0024]

该路线需要使用贵金属催化,成本较高;原料中使用了剧毒气体一氧化碳,收率只有12%,不适合工业化;

[0025]

另外,j.org.chem.2013,vol.78,6,2786

‑

2791和j.chem.soc.1921,vol.119,1460中均报道了以氰基化合物为原料合成2

‑

氯

‑6‑

甲基苯甲酸的路线,但二者分别使用了昂贵的金属催化剂和剧毒品,均不适合工业级放大;

[0026]

现有的2

‑

氯

‑6‑

甲基苯甲酸的合成路线主要存在的不足之处有:1)使用价格昂贵

的催化剂或起始原料,成本高昂;2)反应总体收率偏低;3)使用仲丁基锂等危险

‑

的试剂,需要超低温

‑

90℃反应条件,操作难度大,存在较大的安全隐患;这些因素导致上述方案难以大规模工业化生产。

[0027]

因此,开发绿色、环保、收率高、成本低、高效的2

‑

氯

‑6‑

甲基苯甲酸工艺路线和工艺具有迫切的需要和广阔的前景。

技术实现要素:

[0028]

本发明的目的在于提供一种制备杜韦利西布中间体2

‑

氯

‑6‑

甲基苯甲酸的方法,该工艺路线原料易得,操作简便,绿色环保,产品收率高、纯度高,易于工业化生产。

[0029]

本发明所述的一种杜韦利西布中间体2

‑

氯

‑6‑

甲基苯甲酸的合成工艺,包括以下步骤:

[0030]

(1)、在适合溶剂中,以2

‑

氯

‑6‑

甲基苯胺(化合物1)为原料,制备得到2

‑

氯

‑6‑

甲基苯胺(化合物1)的氯化氢盐,与硝化试剂水溶液混合后进行重氮化反应,得到2

‑

氯

‑6‑

甲基苯胺的重氮盐;

[0031]

再与碘代试剂经桑德迈尔反应(sandmeyer reaction)制备得到3

‑

氯

‑2‑

碘甲苯(化合物2);

[0032]

(2)、化合物2与反应物氰基物经过取代反应,制备得到2

‑

氯

‑6‑

碘苯甲腈(化合物3);

[0033]

(3)、化合物3经过水解反应,得到2

‑

氯

‑6‑

甲基苯甲酸(化合物4),反应方程式如下:

[0034][0035]

本发明所述的步骤(1),所述的适合溶剂选自水、thf或乙腈一种或其任意组合,优选水;

[0036]

在本发明中,所述步骤(1)的硝化试剂选自亚硝酸钠nano2,亚硝酸酯类(亚硝酸正丁酯、亚硝酸异戊酯或亚硝酸叔丁酯),优选亚硝酸钠nano2,所述硝化试剂(例如:亚硝酸钠nano2)与式1化合物2

‑

氯

‑6‑

甲基苯胺的摩尔比为(1~2):1,优选(1.05~1.2):1;

[0037]

在本发明中,所述步骤(1)的硝化试剂水溶液的质量浓度优选为18~40%,更优选为18~32%,最优选为20~30%;

[0038]

进一步地,所述步骤(1)中重氮化反应的温度优选为

‑

10~35℃,更优选为

‑

10~15℃,最优选

‑

5~0℃;所述重氮化反应的时间优选为10~120分钟,更优选为15~100分钟,最优选为20~60分钟。在本发明中,所述重氮化反应的时间是以所有原料均混合完毕后开始计时,不包括滴加亚硝酸钠水溶液的时间。在本发明中,所述步骤(1)的优选滴加/缓慢加入亚硝酸钠水溶液时温度为

‑

10~10℃。

[0039]

在本发明中,优选技术方案,以2

‑

氯

‑6‑

甲基苯胺(化合物1)为原料,制备得到2

‑

氯

‑6‑

甲基苯胺(化合物1)的氯化氢盐,包含以下方法:将氯化氢水溶液(使用浓盐酸和水混合物)和2

‑

氯

‑6‑

甲基苯胺(化合物1)在

‑

5~25℃(优选

‑

5~15℃)进行混合,析出白色固体,

得到混悬液;

[0040]

进一步地,本发明优选的技术方案,将得到2

‑

氯

‑6‑

甲基苯胺(化合物1)的氯化氢盐溶液降温

‑

5~0℃下,与硝化试剂水溶液混合得到2

‑

氯

‑6‑

甲基苯胺的重氮盐;优选将2

‑

氯

‑6‑

甲基苯胺滴加或缓慢加入至包含氯化氢水溶液中,以防止反应速率过快;

[0041]

在本发明中,所述步骤(1)中氯化氢水溶液的质量浓度优选为30~60%,更优选为35~55%,最优选为40~45%。在本发明所述重氮化反应过程中,例如亚硝酸钠作为重氮化试剂与2

‑

氯

‑6‑

甲基苯胺的氯化氢盐反应生成重氮盐,所述重氮盐结构式如下:

[0042][0043]

所述重氮化反应结束后,本发明无需对产物体系进行提纯处理,不经处理,直接将产物体系参与下序反应即可;

[0044]

本发明所述的步骤(1),桑德迈尔反应在以下反应溶剂中进行,反应溶剂选自水、乙酸乙酯或甲苯一种或其组合;

[0045]

本发明将得到2

‑

氯

‑6‑

甲基苯胺的重氮盐和碘化试剂混合后进行桑德迈尔反应,得到3

‑

氯

‑2‑

碘甲苯(化合物2)。本发明优选将碘化试剂与反应溶剂(例如水或乙酸乙酯或甲苯)得到混合溶液,然后再将上述重氮化反应得到的重氮化反应液滴加至该混合溶液中;由于所述桑德迈尔反应过程中会有氮气生成,并且释放出去,以滴加加料方式能很好地控制氮气均匀释放,避免冲料;

[0046]

本发明所述的步骤(1),桑德迈尔反应中,所述的碘代试剂选自碘化铜、碘化钾或碘化钠一种或其任意组合,优选碘化钾;

[0047]

进一步地,步骤(1),桑德迈尔反应中,所述的碘代试剂的摩尔用量为2

‑

氯

‑6‑

甲基苯胺(化合物1)原料摩尔用量的(1~2)倍,优选(1.1~1.3)倍;桑德迈尔反应温度为

‑

10℃~15℃,优选0~10℃;所述桑德迈尔反应的时间为20~120分钟,优选20~60分钟。

[0048]

所述桑德迈尔反应结束后,本发明优选对得到的产物体系进行提纯处理,得到3

‑

氯

‑2‑

碘甲苯(化合物2)产品,所述后处理优选包含如下步骤:

[0049]

本发明所述的步骤(1),桑德迈尔反应结束后,优选使用硫代硫酸钠,或亚硫酸氢钠或亚硫酸钠进行后处理;

[0050]

对所述桑德迈尔反应得到的产物加入乙酸乙酯和水,乙酸乙酯层使用5wt%

‑

10%硫代硫酸钠、亚硫酸氢钠或亚硫酸钠等洗涤处理,可选择性地使用饱和食盐水洗涤后,浓缩有机相,直接可进行下步反应。

[0051]

在本发明中,所述步骤(2)的取代反应,反应式如下:

[0052][0053]

在本发明中,所述步骤(2)的取代反应在以下反应溶剂中进行,反应溶剂选自n,n

‑

二甲基甲酰胺dmf、n,n

‑

二甲基乙酰胺dmac、n

‑

甲基吡咯烷酮nmp、dmso、乙腈或甲苯,优选为

n,n

‑

二甲基甲酰胺dmf;反应溶剂投料量(ml/毫升)与化合物2的质量比(g/克)为(2~20):1,优选(3~10):1;

[0054]

在本发明中,所述步骤(2)的取代反应中反应物氰基物选择cucn、nacn、kcn、铁氰化钾等,优选为cucn;取代反应的反应温度选自75~150℃,优选为90~130℃;

[0055]

进一步地,所述步骤(2),取代反应中,所述的反应物氰基物与化合物2的摩尔比为(1~2):1,优选(1.1~1.3):1;

[0056]

所述取代反应的反应时间为8~24小时,优选10~18小时。

[0057]

在本发明中,所述步骤(3)的水解反应,反应式如下:

[0058][0059]

在本发明中,所述步骤(3)的水解反应,包含如下步骤:

[0060]

以化合物3为原料,在适合反应溶剂中,在硝化试剂与酸存在条件下,水解得到化合物4。

[0061]

在本发明中,所述步骤(3)的水解反应的反应溶剂选自acoh或水一种或其任意组合,优选为acoh;所述反应溶剂与化合物3的用量质量比为(1

‑

5):1,优选(1

‑

3):1,进一步优选(1

‑

2):1,更优选(1.2

‑

1.5):1;

[0062]

在本发明中,所述步骤(3)的水解反应中,所述的酸选自硫酸、盐酸,优选为浓硫酸;所述酸与化合物3的摩尔比为(1

‑

10):1,优选(2

‑

7):1;

[0063]

在本发明中,所述步骤(3)的水解反应的反应温度100~130℃,优选110~125℃;

[0064]

在本发明中,所述步骤(3)的硝化试剂选自亚硝酸钠nano2,亚硝酸异戊酯或亚硝酸叔丁酯,优选亚硝酸钠nano2,所述硝化试剂与化合物3的摩尔比为(1

‑

4):1,优选(1.05

‑

3):1,其中硝化试剂可以分批加入或者一次性加入;如果分批加入优选首次加入硝化试剂与化合物3的摩尔比为(1

‑

2):1,优选(1.05

‑

1.5):1。

[0065]

本发明与现有技术相比,具有以下有益的技术效果:

[0066]

本发明重氮化避免使用硫酸、磷酸等,使用盐酸避免了诸多副反应发生,避免水解反应和偶合反应以及焦油现象,且在水、四氢呋喃或乙腈溶液中,得到的重氮化盐不经纯化处理,直接经桑德迈尔反应(sandmeyer reaction)制备得到3

‑

氯

‑2‑

碘甲苯(化合物2),收率达到95%以上,更优97.2%;本发明所述成盐反应过程中,所述氯化氢水溶液能够维持反应体系后酸性,与2

‑

氯

‑6‑

甲基苯胺(化合物1)成其氯化氢盐,成盐反应彻底,也避免后续偶氮副产物的产生;本发明经典桑德迈尔反应,反应选择性高,副产物少,得到产品质量高;

[0067]

本技术发明人尝试反应一,2

‑

氯

‑6‑

甲基苯胺(化合物1)直接到氰基物,且尝试毒性更低的cucn,但是反应失败,此条路线是不通的,结果显示:此步骤反应产品非常杂,仅得到非常少量产品;尝试反应二,2

‑

氯

‑6‑

甲基苯胺(化合物1)尝试溴代或氯代反应后,同样的会出现产品收率低的问题;

[0068]

本发明巧妙地经过碘代物反应,根据2

‑

氯

‑6‑

甲基苯胺(化合物1)的活性采用了ki碘代反应效果好、分离简单、收率高;利用活性更高的碘代物和毒性更低的cucn反应,反应收率高,纯化简单;避免使用kcn等;

[0069]

另外,本发明通过溶剂筛选和优化解决第三步水解反应难和原料易升华的问题,特别是使用乙酸或乙酸与水的混合溶剂,反应体系极性和溶剂的粘稠度非常适合化合物3的水解反应环境;发明人尝试了不同的复合溶剂和比例,最终使用含有acoh溶剂可以有效防止产品升华,并且不影响反应转化率(收率高达90%左右,更高91%),后处理也非常简便。

[0070]

本发明采用的路线:

[0071][0072]

最终,本路线采用廉价易得的起始物料,整个反应过程不使用昂贵的金属催化剂,避免了使用高毒、易燃的试剂和气体,试剂易得不使用任何催化剂,特别是采用桑德迈尔反应碘代的方法,提高了碘的利用率;其中三步反应各步反应收率高,纯度好,简单快捷,反应条件温和可控,成本优势明显,所得产品收率高、分离纯化容易,纯度高,易于工业化生产。

具体实施方式

[0073]

下面,通过具体实施例对本发明的技术方案进行详细说明。然而,以下实施例仅用于说明目的,并不旨在将本发明的范围限制于此。

[0074]

实施例1

[0075]

化合物2的制备方法一:

[0076]

在100l反应釜(r1)中加入水20l,浓盐酸13.4l,将反应体系降温至0~15℃,再缓慢加入4000g 2

‑

氯

‑6‑

甲基苯胺,有白色固体析出;将反应体系降温至

‑

5~0℃,向反应釜中缓慢滴加nano2水溶液(2.144kg亚硝酸钠溶于7.5l水),滴加至固体消失溶液澄清,保温反应20分钟;

[0077]

在另一100l反应釜中(r2)中加入8l水,5.6kg碘化钾,16l乙酸乙酯,降温至0~10℃,将反应釜r1中溶液缓慢滴加至反应釜r2中,搅拌30分钟。反应完成后,向r2中加入26l乙酸乙酯,分层,在水相加13l乙酸乙酯萃取,合并有机层,依次用40l 5wt%硫代硫酸钠、16l饱和食盐水洗涤,分层,浓缩至干,得到7kg化合物2,产率97.8%,黄色液体,直接用于下一步反应。

[0078]

实施例2

[0079]

化合物2的制备方法二:

[0080]

在100ml三口瓶(r1)中加入水24ml,浓盐酸16.8ml,降温至

‑

5~0℃,加2

‑

氯

‑6‑

甲基苯胺5.0g,白色固体析出,

‑

5~0℃下,向r1缓慢滴加nano2水溶液(2.7g亚硝酸钠溶于10ml水),滴加至固体消失溶液澄清,搅拌20mins,待用;

[0081]

在另一100ml三口瓶(r2)中加水10ml,ki 7.03g,降温至0~10℃;将r1中溶液缓慢滴加至r2中,搅拌30分钟到1小时;反应完成后,在r2中加入乙酸乙酯25ml,分层,向水相中加入50ml乙酸乙酯萃取,合并有机相,依次使用50ml 5wt%硫代硫酸钠和50ml brine洗涤,分层,有机相浓缩至干,石油醚层析,得7.96g化合物2,产率89.6%,黄色液体,产品直接用于下一步反应。

[0082]

实施例3

[0083]

化合物3的制备方法一:

[0084]

将139.0g化合物2加入556ml dmf中,氮气置换二次,反应温度为20~25℃;氮气保护下,加入cucn 59.6g,升温到95~100℃,反应16小时;原料反应完全后,降温至30~40℃,加入mtbe 250ml,滴加水750ml,滴加完毕后加入硅藻土20g,过滤固体,滤饼使用100ml mtbe冲洗,母液分层,在水相中加入250ml mtbe萃取,合并有机相浓缩至干,得79g化合物3,类白色固体,产率94.9%。

[0085]

实施例4

[0086]

化合物3的制备方法二:

[0087]

在100l的反应釜中,将7.0kg化合物2加入28l dmf中,氮气置换二次,反应温度为20~25℃;氮气保护下,加入cucn 2.994kg,,升温到95~100℃反应16小时;原料反应完全后,降温至30~40℃,加入mtbe 14l,滴加水37.5l,滴加完毕后加入硅藻土500g,过滤固体,滤饼使用40l mtbe冲洗,母液分层,在水相加入15l mtbe萃取,浓缩有机相得白色固体,35

‑

40℃真空干燥16小时,得4.0kg化合物3,产率95.5%;

[0088]

实施例5

[0089]

化合物4的合成:

[0090]

在500ml三口瓶中加入冰60g,搅拌下加入150g浓硫酸,60g acoh,50g化合物3,升温到120~125℃,搅拌4小时。降温至30~40℃,滴加nano2水溶液(34.1g亚硝酸钠溶于70ml水),放热并有大量气体生成。搅拌过夜,补加nano2水溶液(16g亚硝酸钠溶于32ml水)继续反应;反应完成后加入水100ml,过滤,滤饼用水冲洗,干燥得50g化合物4,白色晶体,产率89%,hplc纯度99.04%。

[0091]

实施例6

[0092]

化合物4的合成:

[0093]

在500ml三口瓶中加入冰80g,搅拌下加入150g浓硫酸,70g acoh,50g化合物3,升温至回流,搅拌4小时。降温至20~30℃,滴加nano2水溶液(68.3g亚硝酸钠溶于125ml水),放热并有大量气体生成。搅拌过夜,hplc监测反应完全后;加入水100ml,过滤,滤饼用水冲洗,干燥得51.2g化合物4,白色晶体,产率91%,hplc纯度99.10%。

[0094]

需要说明的是,在上述各步骤中也可以采取其它用于收集产物、提高产率、提高产物纯度、去除杂质等的辅助步骤,如过滤、洗涤、萃取、提纯、干燥等常见的辅助手段。

[0095]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,

[0096]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。