1.本发明涉及吊装夹具技术领域,具体为一种物流港口的集装箱智能吊装夹具。

背景技术:

2.集装箱装卸作业作为集装箱运输环节中的关键一环,对提高整个铁路货场物流的运输效率十分重要。现有集装箱装卸作业由装载机械完成,装载机械基本为龙门吊、正面吊、集装箱叉车和集装箱跨运车,然后由吊装式、滚装式、侧式、回转式与公铁两用集装箱运输车进行集装箱的运输。

3.目前现有的集装箱吊装夹具中很多都是由顶部设置的四个夹板用来对集装箱进行夹紧,由于四个夹板在进行夹紧时,需要在空中做弧线运动,占据了大量的空间,在空中做弧线只能完成间距较大的集装箱进行吊装,而集装箱摆放较为密集,对摆放间距小的集装箱吊装就显现不出作用,还需要更换设备进行吊装置,降低了工作效率。

技术实现要素:

4.本发明的目的在于提供一种物流港口的集装箱智能吊装夹具,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种物流港口的集装箱智能吊装夹具,包括壳体、夹臂和液压缸,所述壳体内部设置有伸缩臂,所述夹臂固定连接在伸缩臂右侧,所述液压缸设置在壳体正面,所述液压缸输出端与伸缩臂固定连接;

6.所述夹臂包括挡壳、压块、夹板和定位块,所述挡壳设置在夹臂右侧,所述压块设置在夹臂左侧,所述压块右侧贯穿夹臂左侧,所述夹板安装在压块底部,所述夹板右侧安装有延伸板,所述夹板底部右侧安装有推块,所述定位块固定连接在夹板底部左侧。

7.优选的,所述挡壳包括密封管、推杆一、推杆二、卡槽和夹块,所述密封管设置在挡壳内部,所述推杆一设置在密封管顶部开口处,所述推杆二设置在密封管底部左侧开口处,所述夹块安装在推杆二左侧,所述卡槽开设在夹块上方。

8.优选的,所述压块包括型推杆、反向组件、密封管二和顶座,所述型推杆固定连接在夹板顶部,所述反向组件设置在型推杆顶部,所述密封管二安装在压块左右两侧,所述型推杆两端贯穿密封管二底部与密封管二滑动连接,所述顶座安装在压块内壁顶部。

9.优选的,所述反向组件包括橡胶套、弧形垫、弧形压板、弹片、弹性球和限位垫,所述橡胶套设置在反向组件内部,所述弧形垫固定连接在橡胶套内壁,所述弧形压板顶部与橡胶套内壁固定连接,所述弧形压板底部与型推杆顶部固定连接,所述弹片两端均固定连接在弧形压板外壁,所述限位垫安装在弧形压板外壁中心处,所述弹性球镶嵌在限位垫内部。

10.优选的,所述夹块包括卡块、卡接槽一、卡接槽二和防撞垫,所述卡块设置在夹块顶部右侧,所述卡接槽一数量为两个,两个所述卡接槽一均开设在夹块顶部,所述卡接槽二开设在夹块底部左侧,所述防撞垫安装在夹块左侧。

11.优选的,所述防撞垫包括弧形弹片、塑胶垫和按压板,所述弧形弹片设置在防撞垫内部,所述弧形弹片右侧与夹块左侧固定连接,所述塑胶垫固定连接在弧形弹片内壁中心处,所述按压板一端与塑胶垫右侧固定连接,所述按压板另一端与弧形弹片内壁固定连接。

12.优选的,所述卡块包括固定杆、反弹块、弹性板、弹力块和复位弹簧,所述固定杆设置在卡块下方,所述固定杆顶部贯穿卡块,所述反弹块设置在固定杆左右两侧,所述弹性板套接在固定杆中心处,所述弹性板底部与反弹块顶部固定连接,所述弹力块固定连接在弹性板顶部。

13.与现有技术相比,本发明的有益效果是:

14.1.本发明通过设置反向组件是通过型推杆的按压会使反向组件接触到顶座,通过反向组件内部设置的弧形压板会由于按压变形,产生一个反向推力,再通过内部设置的弹簧和弹性球使反向力再次增大,可以使夹板能够紧贴集装箱顶部的连接槽,弧形垫可以用来保护弧形压板不受损坏。

15.2.本发明通过设置防撞垫是装置在对集装箱进行定位时,夹块难免会碰撞集装箱,通过左侧设置的防撞垫是碰撞产生的力会按压弧形弹片使弧形弹片下压变形,再通过再次进行下压变形可以将产生的力进行吸收缓冲,避免夹块和推杆二的损坏,提高了使用寿命。

16.3.本发明通过设置卡块是当夹块完成卡接后,卡块通过内部设置的反弹块向上反弹弹性板,弹性板再通过弹力块向上反弹卡块,使卡块向上反弹进入卡槽内部进行固定,可以使装置在吊装时固定效果更好。

17.4.本发明通过设置压块是通过按压使密封管内部的气压推动推杆二使推杆二推动夹块向左移动,则夹块会先进入到集装箱顶部的连接槽内再与定位块插接,使卡接槽二与定位块的内壁底部接触,则卡接槽一与集装箱连接槽内壁接触,从而完成对接,实现了装置可以直接从集装箱顶部吊装,解决了该装置吊装时周围的空间问题。

附图说明

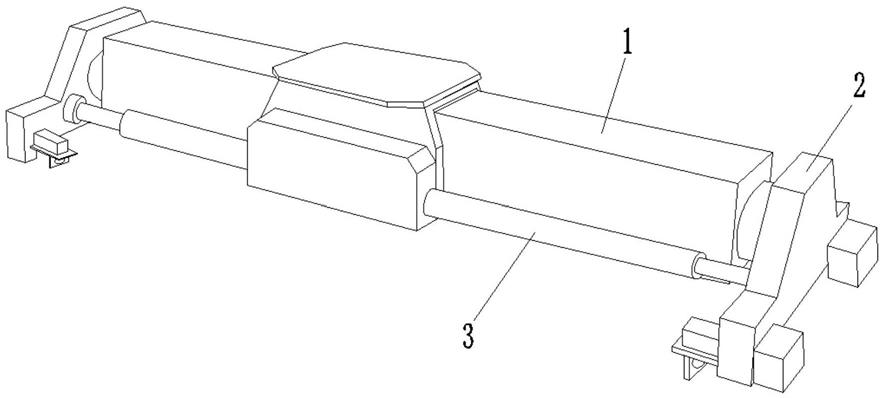

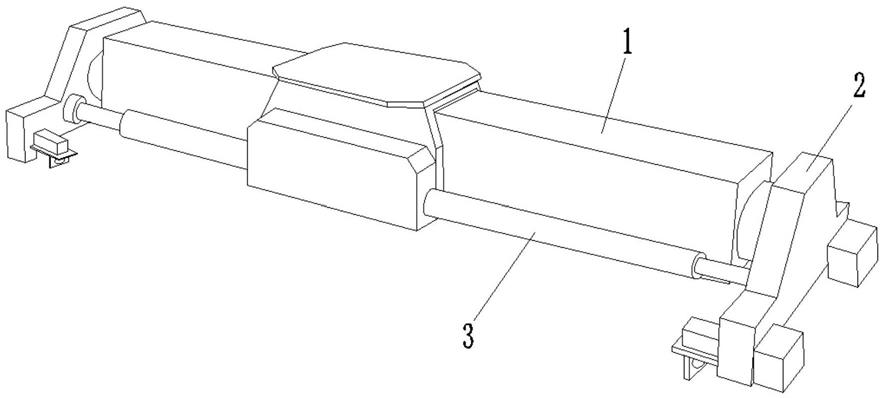

18.图1为本发明结构示意图;

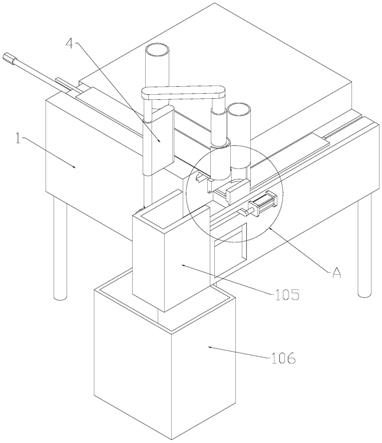

19.图2为本发明正面剖视结构示意图;

20.图3为本发明夹臂正面剖视结构示意图;

21.图4为本发明图3中a的放大结构示意图;

22.图5为本发明夹块正面剖视结构示意图;

23.图6为本发明图5中b的放大结构示意图;

24.图中:1.壳体、11.伸缩臂、2.夹臂、21.挡壳、211.密封管一、212.推杆一、213.推杆二、214.卡槽、215.夹块、w1.卡块、w11.固定杆、w12.反弹块、w13.弹性板、w14.弹力块、w15.复位弹簧、w2.卡接槽一、w3.卡接槽二、w4.防撞垫、w41.弧形弹片、w42.塑胶垫、w43.按压板、22.压块、221.u型推杆、222.反向组件、a1.橡胶套、a2.弧形垫、a3.弧形压板、a4.弹片、a5.弹性球、a6.限位垫、223.密封管二、224.顶座、23.夹板、231.延伸板、232.推块、24.定位块、3.液压缸。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.实施例1:

27.请参阅图1

‑

4:

28.本发明提供一种技术方案:一种物流港口的集装箱智能吊装夹具,包括壳体1、夹臂2和液压缸3,壳体1内部设置有伸缩臂11,夹臂2固定连接在伸缩臂11右侧,液压缸3设置在壳体1正面,液压缸3输出端与伸缩臂11固定连接,夹臂2包括挡壳21、压块22、夹板23和定位块24,挡壳21设置在夹臂2右侧,压块22设置在夹臂2左侧,压块22右侧贯穿夹臂2左侧,夹板23安装在压块22底部,夹板23右侧安装有延伸板231,夹板23底部右侧安装有推块232,定位块24固定连接在夹板23底部左侧。

29.挡壳21包括密封管一221、推杆一212、推杆二213、卡槽214和夹块215,密封管一221设置在挡壳21内部,推杆一212设置在密封管一221顶部开口处,推杆二213设置在密封管一221底部左侧开口处,夹块215安装在推杆二213左侧,卡槽214开设在夹块215上方,通过设置密封管一221是用来将夹块215推出进行卡接的,通过下压使夹板23带动u型推杆221向上移动,使推块232离开卡槽214,通过u型推杆221的向上移动会带动推杆一212在密封管一221内向上移动,从而通过密封管一221内部的气压推动推杆二213使推杆二213推动夹块215向左移动。

30.压块22包括u型推杆221、反向组件222、密封管二223和顶座224,u型推杆221固定连接在夹板23顶部,反向组件222设置在u型推杆221顶部,密封管二223安装在压块22左右两侧,u型推杆221两端贯穿密封管二223底部与密封管二223滑动连接,顶座224安装在压块22内壁顶部,通过设置压块22是通过按压使密封管一221内部的气压推动推杆二213使推杆二213推动夹块215向左移动,则夹块215会先进入到集装箱顶部的连接槽内再与定位块24插接,使卡接槽二w3与定位块24的内壁底部接触,则卡接槽一w2与集装箱连接槽内壁接触,从而完成对接,实现了装置可以直接从集装箱顶部吊装,解决了该装置吊装时周围的空间问题。

31.反向组件222包括橡胶套a1、弧形垫a2、弧形压板a3、弹片a4、弹性球a5和限位垫a6,橡胶套a1设置在反向组件222内部,弧形垫a2固定连接在橡胶套a1内壁,弧形压板a3顶部与橡胶套a1内壁固定连接,弧形压板a3底部与u型推杆221顶部固定连接,弹片a4两端均固定连接在弧形压板a3外壁,限位垫a6安装在弧形压板a3外壁中心处,弹性球a5镶嵌在限位垫a6内部,通过设置反向组件222是通过u型推杆221的按压会使反向组件222接触到顶座224,通过反向组件222内部设置的弧形压板a3会由于按压变形,产生一个反向推力,再通过内部设置的弹簧和弹性球a5使反向力再次增大,可以使夹板23能够紧贴集装箱顶部的连接槽,弧形垫a2可以用来保护弧形压板a3不受损坏。

32.实施例2:

33.请参阅图5

‑

6:

34.夹块215包括卡块w1、卡接槽一w2、卡接槽二w3和防撞垫w4,卡块w1设置在夹块215

顶部右侧,卡接槽一w2数量为两个,两个卡接槽一w2均开设在夹块215顶部,卡接槽二w3开设在夹块215底部左侧,防撞垫w4安装在夹块215左侧。

35.防撞垫w4包括弧形弹片w41、塑胶垫w42和按压板w43,弧形弹片w41设置在防撞垫w4内部,弧形弹片w41右侧与夹块215左侧固定连接,塑胶垫w42固定连接在弧形弹片w41内壁中心处,按压板w43一端与塑胶垫w42右侧固定连接,按压板w43另一端与弧形弹片w41内壁固定连接,通过设置防撞垫w4是装置在对集装箱进行定位时,夹块215难免会碰撞集装箱,通过左侧设置的防撞垫w4是碰撞产生的力会按压弧形弹片w41使弧形弹片w41下压变形,再通过w43再次进行下压变形可以将产生的力进行吸收缓冲,避免夹块215和推杆二213的损坏,提高了使用寿命。

36.卡块w1包括固定杆w11、反弹块w12、弹性板w13、弹力块w14和复位弹簧w15,固定杆w11设置在卡块w1下方,固定杆w11顶部贯穿卡块w1,反弹块w12设置在固定杆w11左右两侧,弹性板w13套接在固定杆w11中心处,弹性板w13底部与反弹块w12顶部固定连接,弹力块w14固定连接在弹性板w13顶部,通过设置卡块w1是当夹块215完成卡接后,卡块w1通过内部设置的反弹块w12向上反弹弹性板w13,弹性板w13再通过弹力块w14向上反弹卡块w1,使卡块w1向上反弹进入卡槽214内部进行固定,可以使装置在吊装时固定效果更好。

37.工作原理:当该物流港口的集装箱智能吊装夹具使用时,通过移动壁11将夹臂2对准集装箱顶部的连接槽,通过将装置下压使定位块24插进连接槽内,使夹板23接触到连接槽顶部,通过下压使夹板23带动u型推杆221向上移动,使推块232离开卡槽214,通过u型推杆221的向上移动会带动推杆一212在密封管一221内向上移动,从而通过密封管一221内部的气压推动推杆二213使推杆二213推动夹块215向左移动,则夹块215会先进入到集装箱顶部的连接槽内再与定位块24插接,使卡接槽二w3与定位块24的内壁底部接触,则卡接槽一w2与集装箱连接槽内壁接触,完成卡接,则卡块w1通过内部设置的反弹块w12向上反弹弹性板w13,弹性板w13再通过弹力块w14向上反弹卡块w1,使卡块w1向上反弹进入卡槽214内部进行固定,通过u型推杆221的按压会使反向组件222接触到顶座224,通过反向组件222内部设置的弧形压板a3会由于按压变形,产生一个反向推力,再通过内部设置的弹簧和弹性球a5使反向力再次增大,可以使夹板23能够紧贴集装箱顶部的连接槽,弧形垫a2用来保护弧形压板a3不受损坏,在装置在对集装箱进行定位时,夹块215难免会碰撞集装箱,通过左侧设置的防撞垫w4是碰撞产生的力会按压弧形弹片w41使弧形弹片w41下压变形,再通过w43再次进行下压变形可以将产生的力进行吸收缓冲,避免夹块215和推杆二213的损坏,提高了使用寿命,最后当集装箱四角都固定好之后通过装置向上移动即可完成吊装。

38.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。