1.本发明涉及加工控制方法的技术领域,特别是涉及一种插磁钢自动控制方法。

背景技术:

2.传统行业的有磁磁钢装配多为手工、机器辅助分离磁钢叠装后,再人员辅助装配进入磁槽内,装配过程中人为因素会造成装配效率低下,及产品质量不稳定的问题。

技术实现要素:

3.本发明主要解决的技术问题是提供一种插磁钢自动控制方法,操作简便,自动化程度高,具有快速准确、效率高、良率高的优点。

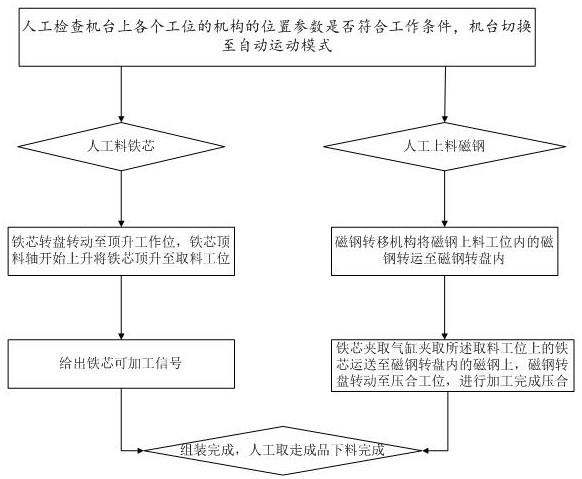

4.为解决上述技术问题,本发明采用的一个技术方案是:提供一种插磁钢自动控制方法,包括以下步骤:s1:plc发出指令给控制单元,所述控制单元控制机台上的上料机构恢复至初始位;s2:上料:将铁芯放置于机台上的铁芯转盘内,将磁钢放置于机台上的磁钢上料工位内;s3:铁芯转盘转动至顶升工作位,铁芯顶料轴开始上升将铁芯顶升至取料工位;磁钢转移机构将磁钢上料工位内的磁钢转运至磁钢转盘内;s4:铁芯夹取气缸夹取所述取料工位上的铁芯运送至磁钢转盘内的磁钢上,磁钢转盘转动至压合工位,进行加工完成压合;s5:取料机器人抓取压合后产品至铁芯加工位进行加工得到成品;s6:人工取走成品完成下料。

5.优选地,所述步骤s2之前还包括人工检查机台上各个工位的机构的位置参数是否符合工作条件的步骤。

6.优选地,所述步骤s2中还包括使用传感器检测所述铁芯转盘内和所述磁钢上料工位内是否有料的步骤。

7.优选地,所述步骤s2中上料方式为:人工上料和/或机器人上料。

8.优选地,所述磁钢转移机构为磁钢平移气缸。

9.本发明的有益效果是:本发明的一种插磁钢自动控制方法,自动化程度高,代替人工操作,减少劳动成本,能够完成磁钢的快速上料、装配、整形等工序,具有快速准确、效率高、良率高的优点。

附图说明

10.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它

的附图,其中:图1为本发明提供的一种插磁钢自动控制方法的流程图。

具体实施方式

11.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

12.请参阅图1,本发明实施例包括:一种插磁钢自动控制方法,包括以下步骤:s1:plc发出指令给控制单元,所述控制单元控制机台上的上料机构恢复至初始位,之后,人工检查机台各个机构部件的位置参数是否符合工作条件、如不符合需要人工稍作调整、以达到最佳工作状态;s2:上料:将铁芯放置于机台上的铁芯转盘内,将磁钢放置于机台上的磁钢上料工位内;使用传感器检测所述铁芯转盘内和所述磁钢上料工位内是否有料,如出现无料或缺料现象可及时的人工补料;其中,上料方式采用:人工上料或机器人上料;s3:铁芯转盘转动至顶升工作位,铁芯顶料轴开始上升将铁芯顶升至取料工位;磁钢转移机构将磁钢上料工位内的磁钢转运至磁钢转盘内,其中,磁钢转移机构选用磁钢平移气缸;s4:铁芯夹取气缸夹取所述取料工位上的铁芯运送至磁钢转盘内的磁钢上,此时,铁芯顶料轴下降复位,磁钢转盘转动至压合工位,进行加工完成压合;s5:取料机器人抓取压合后产品至铁芯加工位,开始进行加工,直至得到成品;s6:人工取走成品完成下料,整个流程结束、开始循环。

13.本发明的有益效果为:自动化程度高,代替人工操作,降低了人工的劳动强度、节省劳动成本,能够完成磁钢的快速上料、装配、整形等工序,具有快速准确、效率高、良率高的优点。

14.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

技术特征:

1.一种插磁钢自动控制方法,其特征在于,包括以下步骤:s1:plc发出指令给控制单元,所述控制单元控制机台上的上料机构恢复至初始位;s2:上料:将铁芯放置于机台上的铁芯转盘内,将磁钢放置于机台上的磁钢上料工位内;s3:铁芯转盘转动至顶升工作位,铁芯顶料轴开始上升将铁芯顶升至取料工位;磁钢转移机构将磁钢上料工位内的磁钢转运至磁钢转盘内;s4:铁芯夹取气缸夹取所述取料工位上的铁芯运送至磁钢转盘内的磁钢上,磁钢转盘转动至压合工位,进行加工完成压合;s5:取料机器人抓取压合后产品至铁芯加工位进行加工得到成品;s6:人工取走成品完成下料。2.根据权利要求1所述的一种插磁钢自动控制方法,其特征在于,所述步骤s2之前还包括人工检查机台上各个工位的机构的位置参数是否符合工作条件的步骤。3.根据权利要求1所述的一种插磁钢自动控制方法,其特征在于,所述步骤s2中还包括使用传感器检测所述铁芯转盘内和所述磁钢上料工位内是否有料的步骤。4.根据权利要求1所述的一种插磁钢自动控制方法,其特征在于,所述步骤s2中上料方式为:人工上料和/或机器人上料。5.根据权利要求1所述的一种插磁钢自动控制方法,其特征在于,所述磁钢转移机构为磁钢平移气缸。

技术总结

本发明公开了一种插磁钢自动控制方法,包括以下步骤:S1:PLC发出指令给控制单元,所述控制单元控制机台上的上料机构恢复至初始位;S2:上料:将铁芯放置于机台上的铁芯转盘内,将磁钢放置于磁钢上料工位内;S3:铁芯转盘转动至顶升工作位,铁芯顶料轴开始上升将铁芯顶升至取料工位;磁钢转移机构将磁钢上料工位内的磁钢转运至磁钢转盘内;S4:铁芯夹取气缸夹取取料工位上的铁芯运送至磁钢转盘内的磁钢上,磁钢转盘转动至压合工位,进行加工完成压合;S5:取料机器人抓取压合后产品至铁芯加工位进行加工得到成品;S6:人工取走成品完成下料。本发明提供的插磁钢自动控制方法,操作简便,自动化程度高,具有快速准确、效率高、良率高的优点。点。点。

技术研发人员:曹国月 庄琪

受保护的技术使用者:江苏科瑞恩自动化科技有限公司

技术研发日:2021.08.16

技术公布日:2021/11/24

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。