1.本技术涉及重金属污染处理技术领域,特别涉及一种用于重金属离子去除的磁性超支化吸附剂及其制备方法。

背景技术:

2.随着矿产资源的开发,矿区水体中的重金属污染现象日渐严重,重金属污染具有积累性和不可生物降解性,低浓度的重金属通过食物链传递后会损害人的身体健康。

3.水体中重金属处理技术包括化学沉淀法、电解法和化学吸附法等,化学沉淀法和电解法存在成本高、处理工序复杂及处理效果差等缺陷,化学吸附法工艺简单,且处理效率高,因此受到了越来越多的重视。近年来,化学吸附法采用的吸附材料主要有膨润土、活性炭等,这些吸附材料在吸附完成后难以与水体再次分离,容易造成环境二次污染,因此,研究者开发出了可以在外加磁场作用下与水体快速分离的磁性吸附材料,如fe3o4颗粒。然而,将磁性fe3o4纳米颗粒单独作为吸附剂使用时,易发生颗粒团聚的现象,且fe3o4纳米颗粒易被废水环境腐蚀而丧失性能,从而影响吸附率。

4.基于以上分析,如何对磁性fe3o4纳米颗粒进行处理,以提高其对重金属离子的吸附性能成为亟待解决的问题。

技术实现要素:

5.本技术实施例提供一种用于重金属离子去除的磁性超支化吸附剂,本技术提供的磁性超支化吸附剂对重金属离子表现出良好的吸附性能,且具有较好的重复利用效果。

6.第一方面,本技术实施例提供了一种用于重金属离子去除的磁性超支化吸附剂,包括以下质量份的原料:fe3o4颗粒20~70份、油酸15~25份、甲醇30~80份、正硅酸四乙酯5~15份、3

‑

氨丙基三乙氧基硅烷10~15份、衣康酸40~80份、三乙醇胺30~60份、琥珀酸5~25份、n,n

‑

二甲基甲酰胺15~30份。

7.一些实施例中,所述超支化吸附剂包括以下质量份的原料:fe3o4颗粒40份、油酸20份、甲醇60份、正硅酸四乙酯10份、3

‑

氨丙基三乙氧基硅烷12份、衣康酸50份、三乙醇胺40份、琥珀酸25份、n,n

‑

二甲基甲酰胺30份。

8.一些实施例中,所述超支化吸附剂包括以下质量份的原料:fe3o4颗粒55份、油酸15份、甲醇40份、正硅酸四乙酯8份、3

‑

氨丙基三乙氧基硅烷15份、衣康酸40份、三乙醇胺30份、琥珀酸15份、n,n

‑

二甲基甲酰胺25份。

9.一些实施例中,所述超支化吸附剂包括以下质量份的原料:fe3o4颗粒25份、油酸15份、甲醇50份、正硅酸四乙酯6份、3

‑

氨丙基三乙氧基硅烷10份、衣康酸45份、三乙醇胺35份、琥珀酸15份、n,n

‑

二甲基甲酰胺25份。

10.第二方面,本技术实施例提供了上述用于重金属离子去除的磁性超支化吸附剂的制备方法,包括以下步骤:

11.步骤s101,将fe3o4颗粒和油酸加入甲醇中,超声分散,得到分散液;

12.步骤s102,向所述分散液中加入正硅酸四乙酯,加热反应,得到fe3o4@sio2粒子;

13.步骤s103,向所述fe3o4@sio2粒子中加入3

‑

氨丙基三乙氧基硅烷,加热反应,即得到fe3o4@sio2‑

nh2粒子;

14.步骤s104,将衣康酸和三乙醇胺加入到n,n

‑

二甲基甲酰胺中,搅拌溶解,加热反应,得到预聚体;

15.步骤s105,向步骤s104得到的预聚体中加入琥珀酸进行反应,反应结束后,浓缩、干燥,得到超支化聚合物;

16.步骤s106,对fe3o4@sio2‑

nh2粒子进行超声分散,然后加入步骤s105制得的超支化聚合物,加热反应,反应结束后,清洗、干燥,即得到磁性超支化吸附剂。

17.一些实施例中,步骤s102中,加热反应的温度为50~70℃。

18.一些实施例中,步骤s103中,加热反应的温度为65~80℃。

19.一些实施例中,步骤s104中,加热反应的温度为115~130℃。

20.一些实施例中,步骤s106中,加热反应的温度为40~55℃。

21.第三方面,本技术实施例提供了上述用于重金属离子去除的磁性超支化吸附剂的应用,所述磁性超支化吸附剂用于矿区水体中pb

2

、cd

2

和cu

2

等重金属离子的吸附。

22.本技术提供的制备方法采用衣康酸、三乙醇胺和琥珀酸反应得到端基为羧基的超支化聚合物,该超支化聚合物中含有大量的羧基基团,大量的羧基基团可以与fe3o4@sio2‑

nh2中的氨基基团发生缩合酰化反应,从而将超支化聚合物修饰在fe3o4@sio2‑

nh2的表面,提高fe3o4@sio2‑

nh2的稳定性。

23.本技术提供的磁性超支化吸附剂中含有大量的羧基基团和酰胺基基团,羧基与重金属离子络合形成络合物,酰胺基水解后产生的羧基也会与重金属离子络合,使得该磁性超支化吸附剂具有较好的吸附性能,吸附完成后,利用fe3o4的磁性可以将吸附剂与水体快速分离。

24.本技术提供的技术方案带来的有益效果包括:

25.1、本技术提供的磁性超支化吸附剂对重金属离子表现出良好的吸附性能,其对pb

2

、cd

2

和cu

2

的饱和吸附量分别为203.6mg

·

g

‑1、109.9mg

·

g

‑1、93.9mg

·

g

‑1,且该吸附剂具有较好的重复利用效果;

26.2、本技术提供的磁性超支化吸附剂具有磁性,便于吸附完成后与矿区水体快速分离;

27.3、本技术提供的磁性超支化吸附剂具有较好的稳定性,受干扰阳离子的影响较小;

28.4、利用本技术提供的磁性超支化吸附剂能够有效缓解重金属对矿区周围水体环境造成危害的严峻态势,为推动功能化吸附剂在矿区水体环境修复领域的应用提供了新技术。

附图说明

29.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他

的附图。

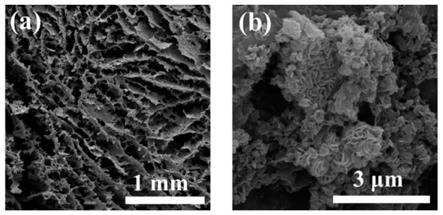

30.图1为本技术实施例提供的用于重金属离子去除的磁性超支化吸附剂的制备方法的流程示意图;

31.图2为本技术制备磁性超支化吸附剂的反应式;

32.图3为本技术实施例1制得的磁性超支化吸附剂的等温吸附试验的结果示意图;

33.图4为本技术实施例1制得的磁性超支化吸附剂的重复使用性能测定结果示意图;

34.图5为干扰阳离子对本技术实施例1制得的磁性超支化吸附剂吸附pb

2

的影响示意图。

具体实施方式

35.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

36.本技术实施例提供一种用于重金属离子去除的磁性超支化吸附剂,本技术提供的磁性超支化吸附剂对重金属离子表现出良好的吸附性能,且具有较好的重复利用效果。

37.请参考图1,本技术的实施例提供了一种用于重金属离子去除的磁性超支化吸附剂的制备方法,包括以下步骤:

38.步骤s101,按质量份计,将20~70份fe3o4颗粒和15~25份油酸分散于30~80份甲醇中进行超声分散处理,得到分散液;

39.步骤s102,按质量份计,向步骤s101的分散液中加入5~15份正硅酸四乙酯(teos),50~70℃下搅拌反应10h,得到fe3o4@sio2粒子;

40.步骤s103,按质量份计,向步骤s102的fe3o4@sio2粒子中加入10~15份3

‑

氨丙基三乙氧基硅烷(aptes),65~80℃下继续搅拌反应10h,出料,即得fe3o4@sio2‑

nh2粒子;

41.步骤s104,按质量份计,将40~80份衣康酸和30~60份三乙醇胺加入到15~30份n,n

‑

二甲基甲酰胺中搅拌溶解,随后将溶解的混合溶液转移到连接有机械搅拌器、冷凝管的三口瓶中,在n2保护的条件下,升温至115~130℃后反应4h,得到预聚体;

42.步骤s105,按质量份计,向步骤s104的预聚体中加入5~25份琥珀酸继续反应4h,反应结束后,采用旋转蒸发仪对得到的反应产物进行蒸发浓缩,再在120℃下真空干燥,即得到超支化聚合物,记作hbp

‑

cooh;

43.步骤s106,将fe3o4@sio2‑

nh2粒子分散于蒸馏水中并超声分散30min,然后加入步骤s105的超支化聚合物hbp

‑

cooh,40~55℃条件下搅拌反应20h后,用蒸馏水清洗,再在50℃下真空干燥24h,降温、出料,即得到磁性超支化吸附剂。

44.上述制备过程中,步骤s104

‑

步骤s106制得磁性超支化吸附剂的反应式见图2,图2中,式(ⅰ)结构的物质表示预聚体,式(ⅱ)结构的物质表示超支化聚合物hbp

‑

cooh,式(ⅲ)结构的物质表示磁性超支化吸附剂,球体表示fe3o4@sio2‑

nh2粒子。

45.下面结合实施例对本技术提供的用于重金属离子去除的磁性超支化吸附剂及其制备方法进行详细说明。

46.实施例1:

47.本技术的实施例1提供了一种用于重金属离子去除的磁性超支化吸附剂的制备方法,包括以下步骤:

48.步骤s101,按质量份计,将40份fe3o4颗粒和20份油酸分散于60份甲醇中进行超声分散处理,得到分散液;

49.步骤s102,按质量份计,向分散液中加入10份正硅酸四乙酯(teos),60℃下搅拌反应10h,得到fe3o4@sio2粒子;

50.步骤s103,按质量份计,向fe3o4@sio2粒子中加入12份3

‑

氨丙基三乙氧基硅烷(aptes),70℃下继续搅拌反应10h,出料,即得fe3o4@sio2‑

nh2粒子;

51.步骤s104,按质量份计,将50份衣康酸和40份三乙醇胺加入到30份n,n

‑

二甲基甲酰胺中搅拌溶解,随后将溶解的混合溶液转移到连接有机械搅拌器、冷凝管的三口瓶中,在n2保护的条件下,升温至120℃后反应4h,得到预聚体;

52.步骤s105,按质量份计,向预聚体中加入25份琥珀酸继续反应4h,反应结束后,采用旋转蒸发仪对得到的反应产物进行蒸发浓缩,再在120℃下真空干燥,即得到超支化聚合物hbp

‑

cooh;

53.步骤s106,将fe3o4@sio2‑

nh2粒子分散于蒸馏水中并超声分散30min;然后加入超支化聚合物hbp

‑

cooh,45℃条件下搅拌反应20h后,用蒸馏水清洗,50℃下真空干燥24h,降温,出料,即得磁性超支化吸附剂。

54.对实施例1制得的磁性超支化吸附剂进行性能测试,具体方法如下:

55.一、对pb

2

、cd

2

、cu

2

的等温吸附试验:

56.(1)取0.800g实施例1中制备的磁性超支化吸附剂,平均分成八份,将每份0.100g的磁性超支化吸附剂分别加入到浓度为0.001mol/l、0.002mol/l、0.003mol/l、0.005mol/l、0.008mol/l、0.01mol/l、0.02mol/l、0.03mol/l的pb(no3)2溶液中,每份pb(no3)2溶液的体积均为100ml,调节溶液ph为4.5,置于55℃恒温振荡器中振荡120min,随后采用离心的方法分离磁性超支化吸附剂,测定上清液中pb

2

的剩余浓度,并计算出溶液平衡浓度和吸附量之间的关系;

57.(2)取0.800g实施例1中制备的磁性超支化吸附剂,平均分成八份,将每份0.100g的磁性超支化吸附剂分别加入到浓度为0.001mol/l、0.002mol/l、0.003mol/l、0.005mol/l、0.008mol/l、0.01mol/l、0.02mol/l、0.03mol/l的cd(no3)2溶液中,每份cd(no3)2溶液的体积均为100ml,调节溶液ph为4.5,置于55℃恒温振荡器中振荡120min,随后采用离心的方法分离磁性超支化吸附剂,测定上清液中cd

2

的剩余浓度,并计算出溶液平衡浓度和吸附量之间的关系;

58.(3)取0.800g实施例1中制备的磁性超支化吸附剂,平均分成八份,将每份0.100g的磁性超支化吸附剂分别加入到浓度为0.001mol/l、0.002mol/l、0.003mol/l、0.005mol/l、0.008mol/l、0.01mol/l、0.02mol/l、0.03mol/l的cu(no3)2溶液中,每份cu(no3)2溶液的体积均为100ml,调节溶液ph为4.5,置于55℃恒温振荡器中振荡120min,随后采用离心的方法分离磁性超支化吸附剂,测定上清液中cu

2

的剩余浓度,并计算出溶液平衡浓度和吸附量之间的关系;

59.上述等温吸附试验得到的测试结果见图3,从图3可以看出,随着pb

2

、cd

2

和cu

2

平衡浓度的增加,磁性超支化吸附剂对pb

2

、cd

2

和cu

2

的吸附量都呈现出先快速增加后趋于

平缓的趋势,磁性超支化吸附剂对pb

2

、cd

2

和cu

2

的饱和吸附量分别为203.6mg

·

g

‑1、109.9mg

·

g

‑1、93.9mg

·

g

‑1;另外,从图3还可以看出,磁性超支化吸附剂对pb

2

的饱和吸附量远大于对cd

2

和cu

2

的饱和吸附量,这表明吸附剂对pb

2

的吸附更具有偏向性,适用于铅锌矿区周边水体中铅的去除。

60.二、重复使用性能测定:向100ml浓度为200mg/l的pb(no3)2溶液中加入0.100g实施例1制得的磁性超支化吸附剂,调节溶液ph为4.5,并将其置于55℃恒温振荡器中振荡120min,对吸附完成的吸附剂采用磁性分离后,进一步用0.1mol

·

l

‑1的稀硝酸溶液进行洗脱,并用去离子水洗至中性,然后将该水洗后的吸附剂再次用于pb

2

的吸附,计算吸附容量,重复上述方法,得到吸附剂重复利用15次的吸附性能,结果如图4所示。

61.从图4可以看出,随着吸附脱附循环再生重复利用次数的增加,吸附剂对pb

2

的吸附效果呈现出逐渐降低的趋势,在连续10次的循环利用之后,吸附剂对pb

2

的去除率仍然都保持在60%以上,这表明吸附剂的重复利用效果较好,是一种性能良好且可实现快速分离的印迹吸附材料。

62.三、干扰阳离子对吸附剂吸附pb

2

的影响:量取四份体积为100ml、浓度为0.01mol

·

l

‑1的pb(no3)2溶液,向每份pb(no3)2溶液中各加入0.100g实施例1制得的磁性超支化吸附剂,然后分别向pb(no3)2溶液中添加体积为100ml、浓度为0.01mol

·

l

‑1的干扰阳离子k

、na

、mg

2

、ca

2

,调节溶液ph为4.5,置于55℃恒温振荡器中振荡120min,随后采用离心的方法分离吸附剂,测定上清液中pb

2

的剩余浓度,并计算出吸附剂对pb

2

的吸附量,结果如图5所示。

63.从图5可以看出,在干扰阳离子的存在下,吸附剂对pb

2

仍保持50%以上的去除效果,说明吸附剂具有较好的稳定性及对pb

2

的吸附性。

64.实施例2:

65.本技术的实施例2提供了一种用于重金属离子去除的磁性超支化吸附剂的制备方法,包括以下步骤:

66.步骤s101,按质量份计,将55份fe3o4颗粒和15份油酸分散于40份甲醇中进行超声分散处理,得到分散液;

67.步骤s102,按质量份计,向分散液中加入8份正硅酸四乙酯(teos),60℃下搅拌反应10h,得到fe3o4@sio2粒子;

68.步骤s103,按质量份计,向步骤s102的fe3o4@sio2粒子中加入15份3

‑

氨丙基三乙氧基硅烷(aptes),70℃下继续搅拌反应10h,出料,即得fe3o4@sio2‑

nh2粒子;

69.步骤s104,按质量份计,将40份衣康酸和30份三乙醇胺加入到25份n,n

‑

二甲基甲酰胺中搅拌溶解,随后将溶解的混合溶液转移到连接有机械搅拌器、冷凝管的三口瓶中,在n2保护的条件下,升温至120℃后反应4h,得到预聚体;

70.步骤s105,按质量份计,向预聚体中加入15份琥珀酸继续反应4h,反应结束后,采用旋转蒸发仪对得到的反应产物进行蒸发浓缩,再在120℃下真空干燥,即得到超支化聚合物hbp

‑

cooh;

71.步骤s106,将fe3o4@sio2‑

nh2粒子分散于蒸馏水中并超声分散30min,然后加入超支化聚合物hbp

‑

cooh,45℃条件下搅拌反应20h后,用蒸馏水清洗,50℃下真空干燥24h,降温,出料,即得磁性超支化吸附剂。

72.实施例3:

73.本技术的实施例3提供了一种用于重金属离子去除的磁性超支化吸附剂的制备方法,包括以下步骤:

74.步骤s101,按质量份计,将25份fe3o4颗粒和15份油酸分散于50份甲醇中进行超声分散处理,得到分散液;

75.步骤s102,按质量份计,向分散液中加入6份正硅酸四乙酯(teos),60℃下搅拌反应10h,得到fe3o4@sio2粒子;

76.步骤s103,按质量份计,向fe3o4@sio2粒子中加入10份3

‑

氨丙基三乙氧基硅烷(aptes),70℃下继续搅拌反应10h,出料,即得fe3o4@sio2‑

nh2粒子;

77.步骤s104,按质量份计,将45份衣康酸和35份三乙醇胺加入到25份n,n

‑

二甲基甲酰胺中搅拌溶解,随后将溶解的混合溶液转移到连接有机械搅拌器、冷凝管的三口瓶中,在n2保护的条件下,升温至120℃后反应4h,得到预聚体;

78.步骤s105,按质量份计,向预聚体中加入15份琥珀酸继续反应4h,反应结束后,采用旋转蒸发仪对得到的反应产物进行蒸发浓缩,再在120℃下真空干燥,即得超支化聚合物hbp

‑

cooh;

79.步骤s106,将fe3o4@sio2‑

nh2粒子分散于蒸馏水中并超声分散30min,然后加入超支化聚合物hbp

‑

cooh,45℃条件下搅拌反应20h后,用蒸馏水清洗,50℃下真空干燥24h,降温,出料,即得磁性超支化吸附剂。

80.实施例4:

81.本技术的实施例4提供了一种用于重金属离子去除的磁性超支化吸附剂的制备方法,包括以下步骤:

82.步骤s101,按质量份计,将60份fe3o4颗粒和18份油酸分散于65份甲醇中进行超声分散处理,得到分散液;

83.步骤s102,按质量份计,向分散液中加入12份正硅酸四乙酯(teos),60℃下搅拌反应10h,得到fe3o4@sio2粒子;

84.步骤s103,按质量份计,向fe3o4@sio2粒子中加入12份3

‑

氨丙基三乙氧基硅烷(aptes),70℃下继续搅拌反应10h,出料,即得fe3o4@sio2‑

nh2粒子;

85.步骤s104,按质量份计,将55份衣康酸和45份三乙醇胺加入到20份n,n

‑

二甲基甲酰胺中搅拌溶解,随后将溶解的混合溶液转移到连接有机械搅拌器、冷凝管的三口瓶中,在n2保护的条件下,升温至120℃后反应4h,得到预聚体;

86.步骤s105,按质量份计,向预聚体中加入16份琥珀酸继续反应4h,反应结束后,采用旋转蒸发仪对得到的反应产物进行蒸发浓缩,再在120℃下真空干燥,即得超支化聚合物hbp

‑

cooh;

87.步骤s106,将fe3o4@sio2‑

nh2粒子分散于蒸馏水中并超声分散30min,然后加入超支化聚合物hbp

‑

cooh,45℃条件下搅拌反应20h后,用蒸馏水清洗,50℃下真空干燥24h,降温,出料,即得磁性超支化吸附剂。

88.在本说明书的描述中,参考术语“一个实施例/方式”、“一些实施例/方式”、“示例”、“具体示例”或“一些示例”等的描述意指结合该实施例/方式或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例/方式或示例中。在本说明书中,对上

述术语的示意性表述不必须针对的是相同的实施例/方式或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例/方式或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例/方式或示例以及不同实施例/方式或示例的特征进行结合和组合。

89.需要说明的是,在本技术中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。在本技术中,“多个”的含义是至少两个,例如两个、三个等,除非另有明确具体的规定。

90.以上所述仅是本技术的具体实施方式,使本领域技术人员能够理解或实现本技术。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。