1.本发明涉及轨道扣件技术领域,特别涉及一种小阻力垫板生产方法。

背景技术:

2.目前在轨道交通技术领域中,在铁路桥梁所处区域温度跨度大时,为减少桥梁结构与桥上焊接长钢轨之间的相互作用力,要求轨道扣件提供的钢轨纵向阻力小。为满足这一要求,轨道高架线路中常使用小阻力扣件,当钢轨发生在一定范围内的位移时,小阻力扣件允许这种钢轨移动,进而释放桥梁与钢轨之间的相互作用力。

3.在现有技术中,减小扣件的纵向阻力可以通过减小扣件的扣压力以及减少垫板与钢轨摩擦系数两种方式来实现。对于用螺栓紧固的扣压件,早期技术往往使用减小扣压力(即减小螺母扭矩)的方式来获取较小的纵向阻力。但这种方法在减小扣压力的同时,扣压件的弹程也成比例减小,大大减少了扣压件紧固后储存的能量,从而加速扣件的松弛,因此这种技术已逐步淘汰。目前主流的技术为通过采用小阻力扣件垫板来减小钢轨与轨下垫板的摩擦系数,从而减少两者之间的滑动摩擦力。

4.现有技术中往往采用不锈钢

‑

橡胶复合垫板,这种技术中当不锈钢表面发生锈蚀后,复合垫板与钢轨表面摩擦系数迅速增加,不仅使得小阻力扣件失去小阻力功能,甚至不锈钢板与钢轨下部发生黏连的现象,在列车动载的长期作用下,一方面可能造成钢板和橡胶之间脱胶剥离,使得窜出的垫板被压溃或分层,另一方面增加了钢轨纵向伸缩的阻力,产生轨道不平顺现象。这不仅给行车安全带来很大的隐患,往往也需要频繁更换垫板,增加了铁路维护成本。

5.此外,为了克服不锈钢板存在的问题,现有技术中也有采用非金属板

‑

弹性层复合垫板,这种技术在垫板耐老化性能、使用寿命上有一定的优势,但现有技术中的复合加工工艺往往较为简单,难以确保非金属板与弹性层之间的连接强度,在列车动载的环境下,容易发生非金属板与弹性层之间脱开的情况,使得垫板被压溃或分层,给行车安全带来一定的隐患。

技术实现要素:

6.有鉴于此,本发明旨在提出一种小阻力垫板生产方法,以解决现有技术中小阻力扣件垫板表面锈蚀、减摩层与弹性层容易发生分层等问题。

7.为达到上述目的,本发明的技术方案是这样实现的:

8.一种小阻力垫板生产方法,包括:s1、对减摩板进行机械表面处理,形成减摩板的粗粘接面;s2、对粗粘接面涂刷粘合剂,形成粘合剂层;s3、待粘合剂干燥后,在粘合剂层远离减摩板的一侧面放置橡胶料,并对减摩板、粘合剂、橡胶料进行一体硫化,制得小阻力垫板。

9.进一步的,所述粘合剂包括弹性体粘接胶黏剂、硅烷偶联剂。

10.进一步的,所述弹性体粘接胶黏剂为橡胶硫化胶粘剂,所述硅烷偶联剂为乙烯基

三甲氧基硅烷、乙烯基三乙氧基硅烷、n

‑

(β

‑

氨乙基)

‑

γ

‑

氨丙基三乙氧基硅烷中的至少一种。

11.进一步的,步骤s2包括:s211、在粗粘接面上涂刷硅烷偶联剂,使得粗粘接面上形成硅烷偶联剂层;s212、在硅烷偶联剂层上涂刷弹性体粘接胶黏剂。

12.进一步的,在步骤s212之后,步骤s2还包括:s22、以粗粘接面朝上的方式,将减摩板1放置到处于预热过程的硫化机模具中;s23、以每分钟1℃

‑

3℃的升温速度,保持硫化机预热过程中的加热升温,并实时检测硫化机模具中的温度t;s24、判断t是否大于预设温度;若是,则进行步骤s25;若否,则返回步骤s23;s25、维持硫化机模具的当前温度,直至粘合剂干燥,进行步骤s3。

13.优选的,所述预设温度为80℃

‑

120℃。

14.进一步的,所述机械表面处理为利用打磨机或喷砂机,对减摩板的待粘接面进行打磨处理或喷砂处理,之后用压缩空气对减摩板的待粘接面吹净,形成减摩板的粗粘接面。

15.进一步的,所述减摩板为聚四氟乙烯板或超高分子量聚乙烯板,所述橡胶料为天然橡胶。

16.进一步的,步骤s3在硫化机中进行,以减摩板粗粘接面的单位面积为基准,在硫化机的模具中填放5~10kg/m2的天然橡胶。

17.优选的,步骤s3的硫化过程中,硫化温度为100℃

‑

170℃,压力为10mpa

‑

20mpa,硫化时间为10min

‑

30min。

18.相对于现有技术,本发明所述的一种小阻力垫板生产方法具有以下优势:

19.本发明所述的一种小阻力垫板生产方法,通过对减摩板进行机械表面处理后涂刷粘合剂,并将减摩板、粘合剂、橡胶料进行一体硫化,能够充分利用橡胶胶料或橡胶粒的硫化反应活性,使得橡胶粒子与粘合剂,乃至与减摩板之间都能够充分地硫化交联,一方面在粘接作用力的基础上,进一步增加了各个板层之间分子链的硫化交联程度,有利于提高制得小阻力垫板成品中的粘接强度;另一方面使得橡胶板材的硫化生产过程,与减摩板的粘接过程合并为一体,有利于简化橡胶板材、小阻力垫板的生产加工步骤,简化生产工序,提高生产效率。

20.此外,本技术的粘合剂采用弹性体粘接胶黏剂、硅烷偶联剂,并按照特定的涂刷顺序对减摩板的粗粘接面进行处理,使得硅烷偶联剂与减摩板进行接枝、交联,以提高粗粘接面的表面活性,之后再涂刷橡胶硫化胶粘剂,有利于增强橡胶硫化胶粘剂与粗粘接面之间的粘接效果,提高二者之间的粘接强度,同时也提高了最终小阻力垫板成品的粘接强度。

附图说明

21.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

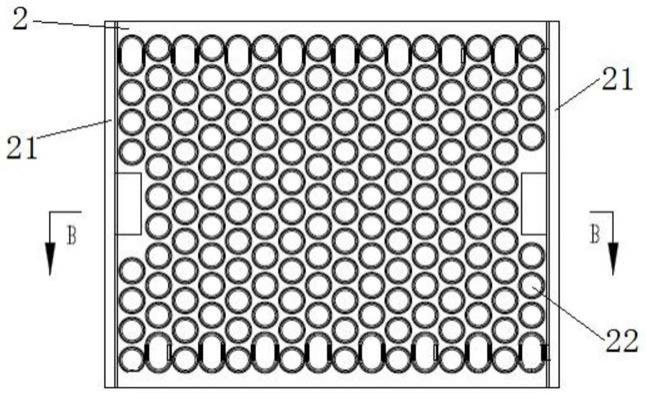

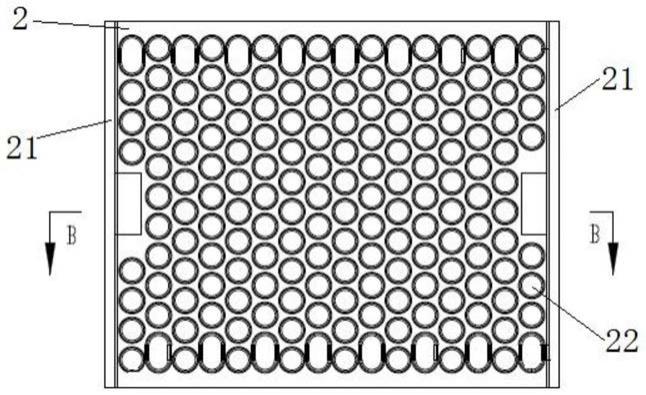

22.图1为本发明实施例所述的一种小阻力垫板的仰视图;

23.图2为本发明实施例在图1中b

‑

b向的剖面示意图。

24.附图标记说明:

25.1、减摩板;2、橡胶层;21、挡肩结构;22、凸起。

具体实施方式

26.下文将使用本领域技术人员向本领域的其它技术人员传达他们工作的实质所通常使用的术语来描述本公开的发明概念。然而,这些发明概念可体现为许多不同的形式,因而不应视为限于本文中所述的实施例。

27.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

28.下面将参考附图并结合实施例来详细说明本发明。

29.在现有的小阻力扣件垫板中,为了减小钢轨与轨下垫板的摩擦系数,同时为了克服不锈钢板

‑

橡胶复合垫板中存在的锈蚀问题,现有技术中往往采用非金属板

‑

弹性层复合垫板,这种技术在垫板耐力老化性能、使用寿命上有一定的优势,具有良好的降低滑动摩擦力的性能;但现有技术中的复合加工工艺往往较为简单,难以确保非金属板与弹性层之间的连接强度,在列车动载的环境下,容易发生非金属板与弹性层之间脱开的情况,使得垫板被压溃或分层,给行车安全带来一定的隐患。

30.此外,需要指出的是,针对不同材质的复合垫板,根据轨道扣件的应用需求,鉴于本技术中的“小阻力垫板”优选为非金属板与橡胶的复合垫板这一基础,本技术中的“小阻力垫板的粘接强度”也主要是指在非金属板与橡胶之间的粘接强度。同时,为了避免引起歧义,本技术中的“粘接强度”这一用词的含义,与“粘合强度”相同。

31.为了解决现有技术中小阻力扣件垫板表面发生锈蚀、减摩层与弹性层容易发生分层等问题,本实施例提出一种小阻力垫板生产方法,为了便于对生产加工工艺进行理解,本技术首先从小阻力垫板的成品结构进行介绍:

32.如附图1

‑

2所示,所述小阻力垫板包括减摩板1、橡胶层2,所述减摩板1、橡胶层2之间具有粘合硫化层(厚度极小,未能图示),通过对减摩板1进行机械表面处理,使得所述减摩板1朝向橡胶层2的一侧具有粗粘接面,所述粘合硫化层的一侧面与粗粘接面连接,所述粘合硫化层的另一侧面与橡胶层2硫化连接。

33.其中,减摩板1为市售的聚四氟乙烯板或超高分子量聚乙烯板,可以通过定制特定的板材尺寸,来满足轨道垫板的尺寸需求,在此不进行赘述。材质优选为分子量在在500万以上的板材,从而一方面确保减摩板1具有足够的机械强度,满足轨道垫板的刚度需求,另一方面有利于确保减摩板1具有良好的滑动摩擦系数,减少钢轨与轨下垫板的滑动摩擦力,有利于降低钢轨纵向伸缩的阻力。

34.对于橡胶层2而言,与现有技术所不同的是,本技术中的橡胶层2在小阻力垫板生产加工之前并非是板材结构,生产加工过程也并非是简单地将减摩板1与橡胶板粘接、硫化。本技术中橡胶层2在加工之前采用常规的橡胶胶料或橡胶粒,在将减摩板1的粗粘接面与粘合硫化层连接之后,放置到硫化机模具中,在粘合硫化层远离粗粘接面的一侧均匀填铺橡胶胶料或橡胶粒,进行硫化。即可以视为减摩板1、粘合硫化层、橡胶层2一体硫化成型。这种加工方式有利于充分利用橡胶胶料或橡胶粒的硫化反应活性,使得橡胶粒子与粘合硫化层,乃至与减摩板1之间都能够充分地硫化交联,一方面在粘接作用力的基础上,进一步增加了各个板层之间分子链的硫化交联程度,有利于提高制得小阻力垫板成品中的粘接强度;另一方面使得橡胶板材的硫化生产过程,与减摩板1的粘接过程合并为一体,有利于简化橡胶板材、小阻力垫板的生产加工步骤,简化生产工序,提高生产效率。

35.同样的,本技术中的这种加工方式,也使得橡胶层2的外形结构完全由硫化机的模具决定。为了满足在轨道扣件中的使用,作为优选的,经过加工成型后的橡胶层2在远离减摩板1的一侧记为橡胶层2的装配面,橡胶层2的装配面具有多个凸起22,用于满足轨道扣件中垫板的弹性(刚度)要求,所述凸起22的形状可以为圆柱体、立方体、长方体、异形柱体等,多个凸起22可以纵横对齐分布,也可以交错布置;所述装配面的外沿具有挡肩结构21,小阻力垫板通过挡肩结构21与相应的装配装配定位,例如小阻力垫板通过挡肩结构21与沉轨槽扣合。作为优选的,所述挡肩结构21可以视为在装配面的两侧边沿分别设置的凸起结构,凸起结构的延伸方向均与钢轨方向平行;对于任一个凸起结构而言,可以为一个完整的凸条,也可以由多个凸块间隔设置而成。

36.对于上述小阻力垫板的成品结构,接下来对小阻力垫板的生产方法进行介绍,所述生产方法用于生产上述的小阻力垫板成品。所述生产方法包括:

37.s1、对减摩板1进行机械表面处理,形成减摩板1的粗粘接面;

38.s2、对粗粘接面涂刷粘合剂,形成粘合剂层;

39.s3、待粘合剂干燥后,在粘合剂层远离减摩板1的一侧面放置橡胶料,并对减摩板1、粘合剂、橡胶料进行一体硫化,制得小阻力垫板。

40.通过粘合剂的粘合作用以及一体硫化过程,使得减摩板1、橡胶料之间的连接情况,不仅包括界面间的粘合结构,也包括分子间的硫化结构,为了便于描述,本技术将减摩板1、橡胶层2之间的粘合结构、硫化结构整合统称为粘合硫化层;在微观上,粘合硫化层不仅包括粘合剂,也包括粘合剂与减摩板1之间的化学键结构,以及粘合剂与橡胶层2之间的化学键结构。

41.接下来,对工艺中的各个步骤进行逐一说明:

42.在步骤s1中,减摩板1为市售的分子量在500万以上的聚四氟乙烯板或超高分子量聚乙烯板,与上文内容一致,不进行赘述。

43.所述机械表面处理过程为利用常规的打磨机或喷砂机,对减摩板1的待粘接面进行打磨处理或喷砂处理,之后用压缩空气对减摩板1的待粘接面吹净,形成减摩板1的粗粘接面。其中,在本技术以及具体实施例中,无论是采用打磨处理,还是喷砂处理,机械表面处理过程均按照30

‑

60目的要求进行,打磨机的打磨目数要求为30

‑

60目,或者喷砂机的喷砂目数要求为30

‑

60目;鉴于具体的相关装置、以及打磨操作或喷砂操作,均为现有技术,在此不进行赘述。通过机械表面处理过程,将减摩板1的待粘接面粗糙化,增大了待粘接面的微观表面积,增大了减摩板1与粘合剂的接触面积,有利于提高减摩板1与粘合剂的粘接强度。

44.在步骤s2中,包括:

45.s21、利用粘合剂对粗粘接面涂刷,使粗粘接面与粘合剂充分接触;

46.其中,所述粘合剂包括弹性体粘接胶黏剂,所述弹性体粘接胶黏剂优选为市面上采购的橡胶硫化胶粘剂,例如列克纳胶、tkk胶黏剂、蒂普拓普sc2000胶黏剂、西邦144胶黏剂、青岛密封工业fz

‑

1胶等市面上常见的橡胶硫化胶粘剂。

47.s22、以粗粘接面朝上的方式,将减摩板1放置到处于预热过程的硫化机模具中。

48.所述硫化机为橡胶硫化加工领域中常用的硫化设备,例如常规的200t硫化机。

49.s23、以每分钟1℃

‑

3℃的升温速度,保持硫化机预热过程中的加热升温,并实时检测硫化机模具中的温度t;

50.对于硫化机模具温度的检测,在常规硫化机设备中属于常规的参数检测技术,可以通过设置相应的温度检测装置来实时获取数据,在此不进行赘述。

51.s24、判断t是否大于预设温度;若是,则进行步骤s25;若否,则返回步骤s23;

52.所述预设温度为根据实际生产需求、设备性能而设置的预设值,预设温度的取值范围可以为80℃

‑

120℃,优选为110℃。

53.s25、维持硫化机模具的当前温度,直至粘合剂干燥,进行步骤s3。

54.步骤s21

‑

s25的操作,可以由技术人员人工操控,也可以利用常规的电控技术进行自动控制。本技术通过步骤s21

‑

s25,使得硫化机预热过程与粘合剂的干燥过程同时进行,这与粘合剂自然风干相比,一方面加速了粘合剂的干燥,提高了生产效率,另一方面硫化机预热过程中,其模具内部处于一个相对的高温环境,提高了粗粘接面、粘合剂之间的化学键活性,有利于增强胶粘剂与粗粘接面之间的粘接效果,提高二者之间的粘接强度。

55.本技术在步骤s21中可以直接使用橡胶硫化胶粘剂涂刷在粗粘接面上;此外,本技术提出一个更优的方案,所述粘合剂包括弹性体粘接胶黏剂、硅烷偶联剂,所述弹性体粘接胶黏剂优选为市面上采购的橡胶硫化胶粘剂,例如列克纳胶、tkk胶黏剂、开姆洛克系列胶黏剂、蒂普拓普sc2000胶黏剂、罗门哈斯西克松系列胶黏剂、西邦144胶黏剂、青岛密封工业fz

‑

1胶等市面上常见的橡胶硫化胶粘剂,所述硅烷偶联剂优选为乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、n

‑

(β

‑

氨乙基)

‑

γ

‑

氨丙基三乙氧基硅烷中的至少一种。

56.相应的,步骤s21包括:

57.s211、在粗粘接面上涂刷硅烷偶联剂,使得粗粘接面上形成硅烷偶联剂层;

58.s212、在硅烷偶联剂层上涂刷橡胶硫化胶粘剂。

59.在步骤s212之后,可以继续进行上述步骤s22

‑

s25,鉴于步骤s22

‑

s25的内容不变,不再赘述。

60.从而在粗粘接面上首先利用硅烷偶联剂与减摩板1进行接枝、交联,能够提高粗粘接面的表面活性,之后再涂刷橡胶硫化胶粘剂,有利于增强橡胶硫化胶粘剂与粗粘接面之间的粘接效果,提高二者之间的粘接强度,更有利于确保最终小阻力垫板成品中的减摩板1与橡胶层2之间的粘接强度。

61.在步骤s3中,所述橡胶料为天然橡胶,优选为市售的天然橡胶颗粒,例如烟胶片、生胶片、绉片胶等市面上常见的天然橡胶。步骤s3在预热完毕的硫化机模具中进行,以减摩板1粗粘接面的单位面积为基准,在模具中填放5~10kg/m2的天然橡胶,即每1m2的减摩板1粗粘接面上填放5~10kg的天然橡胶。其中,需要说明得的是,减摩板1粗粘接面的面积为常规意义上的板材面积,例如常规方形板的面积,可以由长度乘以宽度计算得到。

62.在硫化过程中,硫化机按照硫化温度100~170℃,压力10~20mpa,硫化时间10~30min的硫化参数进行工作。

63.之后,考虑到高分子材料受热后可能发生的翘曲与形变,在步骤s3进行硫化完毕之后,所述生产方法还包括:s4、将小阻力垫板从硫化机模具中取出,放置到保压工装中,在10mpa压力下,经过30分钟的自然冷却后取出。从而在小阻力垫板的自然冷却过程中,对其施加一定的压力,有利于保持小阻力垫板的平整,避免其发生板型翘曲或形变,以降低成品的次品率。其中,保压工装为常规的压板设备,能够对整体板面提供一定的压力,鉴于其为板材加工领域的常规设备,不进行赘述。

64.以下结合实施例对本发明的具体实施方式作进一步的描述,并不因此将本发明限制在所述的实施例范围内。

65.实施例1

66.s1、对减摩板1(分子量大于500万的超高分子量聚乙烯板,下同)的待粘接面进行打磨处理,之后用压缩空气对减摩板1的待粘接面吹净,形成减摩板1的粗粘接面。

67.s2、利用列克纳胶对粗粘接面涂刷,之后以粗粘接面朝上的方式,将减摩板1放置到处于预热过程的硫化机模具中。硫化机的预热过程采用上述步骤s23

‑

s25,直至粘合剂干燥,进行步骤s3;其中,步骤s23的升温速度为1℃,步骤s24中的预设温度为80℃。

68.s3、在预热完毕的硫化机模具中,以每1m2的减摩板1粗粘接面上填放5kg的天然橡胶颗粒,并对减摩板1、列克纳胶、橡胶料进行一体硫化,制得小阻力垫板成品。硫化参数为:硫化温度100℃,压力15mpa,硫化时间30min。

69.s4、将小阻力垫板从硫化机模具中取出,放置到保压工装中,在10mpa压力下,经过自然冷却后取出。

70.对小阻力垫板成品,进行粘接强度检测,结果如表1所示。

71.实施例2

72.s1、对减摩板1(分子量大于500万的聚四氟乙烯板,下同)的待粘接面进行喷砂处理,之后用压缩空气对减摩板1的待粘接面吹净,形成减摩板1的粗粘接面。

73.s2、利用蒂普拓普sc2000胶黏剂对粗粘接面涂刷,之后以粗粘接面朝上的方式,将减摩板1放置到处于预热过程的硫化机模具中。硫化机的预热过程采用上述步骤s23

‑

s25,直至粘合剂干燥,进行步骤s3;其中,步骤s23的升温速度为3℃,步骤s24中的预设温度为120℃。

74.s3、在预热完毕的硫化机模具中,以每1m2的减摩板1粗粘接面上填放10kg的天然橡胶颗粒,并对减摩板1、蒂普拓普sc2000胶黏剂、橡胶料进行一体硫化,制得小阻力垫板成品。硫化参数为:硫化温度150℃,压力10mpa,硫化时间10min。

75.s4、将小阻力垫板从硫化机模具中取出,放置到保压工装中,在10mpa压力下,经过自然冷却后取出。

76.对小阻力垫板成品进行粘接强度检测,结果如表1所示。

77.实施例3

78.s1、对减摩板1(分子量大于500万的超高分子量聚乙烯板,下同)的待粘接面进行喷砂处理,之后用压缩空气对减摩板1的待粘接面吹净,形成减摩板1的粗粘接面。

79.s2、利用tkk胶黏剂对粗粘接面涂刷,之后以粗粘接面朝上的方式,将减摩板1放置到处于预热过程的硫化机模具中。硫化机的预热过程采用上述步骤s23

‑

s25,直至粘合剂干燥,进行步骤s3;其中,步骤s23的升温速度为2℃,步骤s24中的预设温度为110℃。

80.s3、在预热完毕的硫化机模具中,以每1m2的减摩板1粗粘接面上填放8kg的天然橡胶颗粒,并对减摩板1、tkk胶黏剂、橡胶料进行一体硫化,制得小阻力垫板成品。硫化参数为:硫化温度170℃,压力20mpa,硫化时间20min。

81.s4、将小阻力垫板从硫化机模具中取出,放置到保压工装中,在10mpa压力下,经过自然冷却后取出。

82.对小阻力垫板成品进行粘接强度检测检测,结果如表1所示。

83.对比例1

84.应用于轨道扣件中,市售的常规不锈钢

‑

橡胶垫板,对其进行粘接强度检测,结果如表1所示。

85.对比例2

86.以实施例3为基础,与实施例3基本相同。所不同的是,取市售的常规橡胶垫板(天然橡胶材质),利用实施例3步骤s2中的tkk胶黏剂,对减摩板1的粗粘接面涂刷,并将涂刷后的减摩板1粗粘接面与橡胶垫板胶粘,之后将胶粘后得到的减摩板

‑

橡胶垫板,放到硫化机模具中进行硫化,制得小阻力垫板成品。对比例2的硫化参数与实施例3的步骤s3中的硫化参数相同。

87.对小阻力垫板成品进行粘接强度检测,结果如表1所示。

88.表1实施例1

‑

3、对比例1

‑

2中相关垫板的粘接强度检测情况

[0089] 粘接强度,kn/m实施例14.9实施例24.8实施例35.1对比例14.3对比例24.4

[0090]

其中,粘接强度检测过程按照gb/t7760

‑

2003《硫化橡胶或热塑性橡胶与硬质板材粘合强度的测定90

°

剥离法》进行。

[0091]

根据表1中的数据可知,本技术实施例1

‑

3得到的小阻力垫板的粘接强度要明显高于市售的常规不锈钢

‑

橡胶垫板的粘接强度,且具有统计学意义(p<0.01)。此外,通过将实施例1

‑

3与对比例2进行对比,可以看出:本技术通过在高温高压的硫化环境下,将表面处理后的减摩板1、橡胶硫化胶粘剂、橡胶料一体硫化成型,这与将表面处理后的减摩板1与橡胶垫板胶粘之后,再将减摩板1与橡胶垫板共同硫化这一现有技术相比,本技术能够充分利用橡胶胶料或橡胶粒的硫化反应活性,使得橡胶粒子与橡胶硫化胶粘剂,乃至与减摩板1之间都能够充分地硫化交联,在粘接作用力的基础上,进一步增加了各个板层之间分子链的硫化交联程度,显著地提高了制得小阻力垫板成品中的粘接强度,且具有统计学意义(p<0.01)。

[0092]

进一步的,本技术的粘合剂优选使用硅烷偶联剂以及橡胶硫化胶粘剂,下面以实施例3为基础,继续进行本技术的实施例4

‑

10。

[0093]

实施例4

[0094]

本实施例与实施例3一致,所不同的是,在步骤s2中,先在粗粘接面上涂刷乙烯基三甲氧基硅烷,使得粗粘接面上形成硅烷偶联剂层;然后在硅烷偶联剂层上涂刷tkk胶黏剂。

[0095]

实施例5

[0096]

本实施例与实施例4一致,所不同的是,硅烷偶联剂为乙烯基三乙氧基硅烷。

[0097]

实施例6

[0098]

本实施例与实施例4一致,所不同的是,硅烷偶联剂为n

‑

(β

‑

氨乙基)

‑

γ

‑

氨丙基三乙氧基硅烷。

[0099]

实施例7

[0100]

本实施例与实施例4一致,所不同的是,硅烷偶联剂为质量比为2:1的乙烯基三乙氧基硅烷、n

‑

(β

‑

氨乙基)

‑

γ

‑

氨丙基三乙氧基硅烷。

[0101]

实施例8

[0102]

本实施例与实施例4一致,所不同的是,硅烷偶联剂为质量比为1:1的乙烯基三甲氧基硅烷、n

‑

(β

‑

氨乙基)

‑

γ

‑

氨丙基三乙氧基硅烷。

[0103]

实施例9

[0104]

本实施例与实施例4一致,所不同的是,硅烷偶联剂为质量比为1:1的乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷。

[0105]

实施例10

[0106]

本实施例与实施例4一致,所不同的是,硅烷偶联剂为质量比为1:1:1的乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、n

‑

(β

‑

氨乙基)

‑

γ

‑

氨丙基三乙氧基硅烷。

[0107]

与实施例4

‑

10相对应的是,本技术以对比例2为基础,进行对比例3

‑

9。

[0108]

对比例3(与实施例4对应)

[0109]

本实施例与对比例2一致,所不同的是,在步骤s2中,先在粗粘接面上涂刷乙烯基三甲氧基硅烷,使得粗粘接面上形成硅烷偶联剂层;然后在硅烷偶联剂层上涂刷tkk胶黏剂。

[0110]

对比例4(与实施例5对应)

[0111]

本实施例与对比例3一致,所不同的是,硅烷偶联剂为乙烯基三乙氧基硅烷。

[0112]

对比例5(与实施例6对应)

[0113]

本实施例与对比例3一致,所不同的是,硅烷偶联剂为n

‑

(β

‑

氨乙基)

‑

γ

‑

氨丙基三乙氧基硅烷。

[0114]

对比例6(与实施例7对应)

[0115]

本实施例与对比例3一致,所不同的是,硅烷偶联剂为质量比为2:1的乙烯基三乙氧基硅烷、n

‑

(β

‑

氨乙基)

‑

γ

‑

氨丙基三乙氧基硅烷。

[0116]

对比例7(与实施例8对应)

[0117]

本实施例与对比例3一致,所不同的是,硅烷偶联剂为质量比为1:1的乙烯基三甲氧基硅烷、n

‑

(β

‑

氨乙基)

‑

γ

‑

氨丙基三乙氧基硅烷。

[0118]

对比例8(与实施例9对应)

[0119]

本实施例与对比例3一致,所不同的是,硅烷偶联剂为质量比为1:1的乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷。

[0120]

对比例9(与实施例10对应)

[0121]

本实施例与对比例3一致,所不同的是,硅烷偶联剂为质量比为1:1:1的乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、n

‑

(β

‑

氨乙基)

‑

γ

‑

氨丙基三乙氧基硅烷。

[0122]

按照gb/t7760

‑

2003《硫化橡胶或热塑性橡胶与硬质板材粘合强度的测定90

°

剥离法》对实施例4

‑

10、对比例3

‑

9中制得的小阻力垫板的粘接强度进行检测,结果如表2所示(含实施例3的检测结果,以便于对比分析)。

[0123]

表2

[0124] 粘接强度,kn/m

实施例35.1实施例45.8实施例55.9实施例65.8实施例76.1实施例86.2实施例96.1实施例105.9对比例34.5对比例44.6对比例54.6对比例64.8对比例74.7对比例84.8对比例94.7

[0125]

将表2中的实施例3与实施例4

‑

10相比,可以看出:本发明通过先在粗粘接面上涂刷硅烷偶联剂,使得粗粘接面上形成硅烷偶联剂层,然后在硅烷偶联剂层上涂刷橡胶硫化胶粘剂,使得在粗粘接面上首先利用硅烷偶联剂与减摩板1进行接枝、交联,能够提高粗粘接面的表面活性,之后再涂刷橡胶硫化胶粘剂,有利于增强橡胶硫化胶粘剂与粗粘接面之间的粘接效果,提高二者之间的粘接强度。同时,也提高了最终小阻力垫板成品的粘接强度,且具有统计学意义(p<0.01)。

[0126]

同样的,与表1中的结果一致的是,将表2中的实施例4

‑

10与对比例3

‑

9进行对应比较,依然可以看出,本技术通过在高温高压的硫化环境下,将表面处理后的减摩板1、粘合剂、橡胶料一体硫化成型,这与将表面处理后的减摩板1与橡胶垫板胶粘之后,再将减摩板1与橡胶垫板共同硫化这一现有技术相比,本技术能够充分利用橡胶胶料或橡胶粒的硫化反应活性,使得橡胶粒子与橡胶硫化胶粘剂,乃至与减摩板1之间都能够充分地硫化交联,在粘接作用力的基础上,进一步增加了各个板层之间分子链的硫化交联程度,提高了制得小阻力垫板成品中的粘接强度,且具有统计学意义(p<0.01)。

[0127]

另外,在本技术技术方案的基础上,在暂时不明确具体机理的情况下,本发明的研究人员通过大量的实验过程意外地发现,将乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、n

‑

(β

‑

氨乙基)

‑

γ

‑

氨丙基三乙氧基硅烷中的任意两种混用,相较于其他实施方式,最终制得的小阻力垫板成品的粘接强度更高,且其数据具有统计学意义(p<0.05)。

[0128]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。