1.本发明属于液压元件技术,具体涉及一种轴向柱塞泵或马达内部旋转组件搅拌损失测试装置。

背景技术:

2.轴向柱塞泵由于其工作效率高、变量形式多、使用寿命长等优点,成为应用最广的流体传动系统动力源之一,广泛应用于建筑、道路、运输和国防等工程领域。随着航空航天领域的不断发展,对其应用的元件高功率密度的要求也越来越高,而提高转速是实现泵高功率密度的有效途径。然而,高速化使得轴向柱塞泵壳体内部旋转件的搅油运动造成的搅拌损失显著升高。实验和数值研究表明,在轴向柱塞泵高速运转时,由壳体内部旋转组件搅油运动所引起的搅拌损失成为重要的功率损失源之一。因此,对于轴向柱塞泵或马达内部旋转组件搅拌损失的研究和测试具有重要的意义。

3.对于搅拌损失的研究,目前主要是建立了数学模型并通过仿真计算对模型进行优化和理论分析,但目前相关的实验研究却很少,并且大多忽略了柱塞往复运动对于搅拌损失的影响,实验研究主要面临以下难点:

4.1、难以剥离其他功率损失源的影响。高速轴向柱塞泵旋转组件的搅油运动产生的搅拌损失主要通过作用到主轴上的扭矩损失表示,通过对比壳体内注满油液时和壳体内部无油液时的扭矩差,确定高速旋转组件的搅油损失。但是轴向柱塞泵中结构复杂,零件数量多且配合紧密,因此在壳体内注满油液和无油液时的润滑状态差异较大,通过做扭矩差难以将摩擦损失扭矩剥离,从而难以精确获得搅拌损失扭矩。

5.2、搅拌损失只能进行短时测试,无法获取其长时变化规律。轴向柱塞泵是一种结构高度紧凑的液压元件,而测试搅拌损失时,不可避免的要使轴向柱塞泵在壳体内无油的状态下高速运转,考虑到泵内元件的摩擦磨损和实验操作人员的安全,在此工况下只能进行短时工作以获取扭矩值,这也直接导致了无法获取搅拌损失的长时变化规律。

6.因此,设计一种轴向柱塞泵或马达内部旋转组件搅拌损失测试装置以解决轴向柱塞泵或马达内部旋转组件搅拌损失测试难度大的问题是十分必要且又相当迫切的。

技术实现要素:

7.针对以上情况,本发明提供一种轴向柱塞泵或马达内部旋转组件搅拌损失测试装置,其包括上端壳体上端盖、上端壳体、上端轴承、压板、动密封环、动密封环密封圈、下端壳体、柱塞、下端斜盘、下端轴承、主轴、上端斜盘、滑靴、回程盘、缸体和上端壳体下端盖,上端壳体上下两端分别与上端壳体上端盖和上端壳体下端盖固定连接,中上部与上端轴承外表面相配合;下端壳体上部与上端壳体下部固定连接,中下部与下端轴承相配合;上端壳体和下端壳体组成的内部空间安装有缸体、主轴、柱塞、滑靴和回程盘。本发明能实现对内部旋转组件搅拌损失的精确测量,单独测试柱塞和缸体搅油运动所引起的搅拌损失,润滑冷却状态良好,实现长时间工作,获取搅拌损失的长时变化规律。

8.本发明提供一种轴向柱塞泵或马达内部旋转组件搅拌损失测试装置,其包括上端壳体上端盖、上端壳体、上端轴承、压板、动密封环、动密封环密封圈、下端壳体、柱塞、下端斜盘、下端轴承、主轴、上端斜盘、滑靴、回程盘、缸体和上端壳体下端盖,所述上端壳体上下两端分别经螺纹与所述上端壳体上端盖和上端壳体下端盖固定连接,中上部内表面经支撑孔与所述上端轴承外表面相配合,下部内表面经支撑孔与所述动密封环外表面相配合;所述下端壳体上部内表面经螺纹与所述上端壳体下部外表面固定连接,中下部经支撑孔与所述下端轴承相配合;所述缸体上部外表面与所述动密封环的内表面相配合,圆周上经缸孔安装有柱塞;所述主轴中上部经螺纹与所述缸体上表面固定连接,中部外表面经花键与所述缸体中心孔内表面相连,上下部外表面分别经所述上端轴承和下端轴承内表面支撑;所述上端斜盘上表面与所述上端壳体中部下表面通过销钉相连,所述下端斜盘下表面与所述下端壳体中部上表面通过销钉相连;所述回程盘上侧经孔洞将所述滑靴压在所述上端斜盘的下表面,下侧外沿受限于所述压板下端;所述压板经螺纹与所述上端斜盘下表面外端相连并以恒定间隙控制所述回程盘的自由度,所述滑靴下侧通过球铰与所述柱塞上端相连。

9.进一步,所述柱塞上端为球头结构,下端为半球体结构且与所述下端斜盘上表面不接触,上半部分与所述缸体缸孔之间过渡配合,下半部分的直径略小于其上半部分且与所述缸体缸孔之间间隙配合;所述柱塞在所述缸体缸孔中的上半部分的长度大于外伸所述缸体上端面的最大长度,在所述缸体缸孔中的下半部分的长度大于外伸所述缸体下端面的最大长度。

10.可优选的是,所述缸体为圆柱体,其圆周上均布9个用于安装9个所述柱塞的缸孔,所述回程盘上开设9个对应孔以压住通过球铰与9个所述柱塞上端相连的所述滑靴。

11.可优选的是,所述上端斜盘和下端斜盘的斜盘倾角均为17

°

,所述上端斜盘限制了所述柱塞的位移,保证所述柱塞在所述主轴和缸体旋转的带动下,做既有旋转又有往复的复合运动,所述复合运动保证了9个所述柱塞的下端一直处于呈17

°

倾角且与所述下端斜盘上部斜面平行而不重合的斜面上。

12.进一步,所述上端壳体侧壁变径处下端且与所述上端斜盘上表面同水平高度处开设有油口a,所述下端壳体侧壁的上部变径处倒角下侧、中部与所述缸体下端同水平高度处和下部与所述下端斜盘下端同水平高度位置分别开设油口1、油口2和油口3。

13.可优选的是,所述上端壳体上端盖、上端斜盘和下端斜盘中间均留有所述主轴穿过的通孔且与所述主轴为间隙配合,所述上端壳体上端盖下部外表面与所述上端壳体上部内表面间嵌有所述上端壳体上端盖密封圈,所述动密封环内表面与所述缸体上部外表面间嵌有所述动密封环密封圈。

14.可优选的是,所述压板为l型结构,所述滑靴为圆台结构。

15.可优选的是,所述主轴为八段阶梯轴结构,自上而下轴径变化为:

16.d8<d7=d4<d6<d1<d2<d5<d

3 (1)

17.其中:d

i

表示第i段轴,i=1~8;所述第i段轴且i≠6为光轴,第6段轴上部设有花键;第1段轴上部与所述上端壳体上端盖内表面间隙配合,第2段轴与所述上端壳体中部内表面间隙配合,第3段轴与所述上端斜盘内表面间隙配合,第5段轴上表面设有螺纹通孔并经螺纹与所述缸体上表面固定连接,第7段轴与所述下端斜盘内表面间隙配合;所述第1段轴下端安装有所述上端轴承,所述第6段轴固定安装有所述缸体,第8段轴上端安装有所述

下端轴承。

18.本发明的特点和有益效果是:

19.1、本发明提供的轴向柱塞泵或马达内部旋转组件搅拌损失测试装置,得益于成功剥离摩擦影响,实现对轴向柱塞泵或马达内部旋转组件搅拌损失的精确测量。

20.2、本发明提供的轴向柱塞泵或马达内部旋转组件搅拌损失测试装置,得益于油口的设置,实现对轴向柱塞泵或马达内部柱塞和缸体搅油运动所引起搅拌损失的单独测试。

21.3、本发明提供的轴向柱塞泵或马达内部旋转组件搅拌损失测试装置,得益于双壳体结构,使得上端壳体内部即驱动部分能始终处于充满油液状态,润滑冷却状态良好,实现长时间工作,获取搅拌损失的长时变化规律。

附图说明

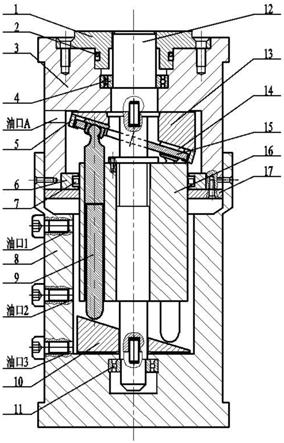

22.图1为本发明的轴向柱塞泵或马达内部旋转组件搅拌损失测试装置的结构图;

23.图2是本发明的轴向柱塞泵或马达内部旋转组件搅拌损失测试装置的外形图;

24.图3是本发明的滑靴柱塞结构放大图;

25.图4是本发明的轴向柱塞泵或马达内部旋转组件搅拌损失测试装置的内部核心组件图。

26.图中:

[0027]1‑

上端壳体上端盖;2

‑

上端壳体上端盖密封圈;3

‑

上端壳体;4

‑

上端轴承;5

‑

压板;6

‑

动密封环;7

‑

动密封环密封圈;8

‑

下端壳体;9

‑

柱塞;10

‑

下端斜盘;11

‑

下端轴承;12

‑

主轴;13

‑

上端斜盘;14

‑

滑靴;15

‑

回程盘;16

‑

缸体;17

‑

上端壳体下端盖。

具体实施方式

[0028]

为详尽本发明之技术内容、结构特征、所达成目的及功效,以下将结合说明书附图进行详细说明。

[0029]

本发明提供的轴向柱塞泵或马达内部旋转组件搅拌损失测试装置,如图1所示,其包括上端壳体上端盖1、上端壳体3、上端轴承4、压板5、动密封环6、动密封环密封圈7、下端壳体8、柱塞9、下端斜盘10、下端轴承11、主轴12、上端斜盘13、滑靴14、回程盘15、缸体16和上端壳体下端盖17,上端壳体3上下两端分别经螺纹与上端壳体上端盖1和上端壳体下端盖17固定连接,中上部内表面经支撑孔与上端轴承4外表面相配合,下部内表面经支撑孔与动密封环6外表面相配合,上端壳体上端盖1下部外表面与上端壳体3上部内表面间嵌有上端壳体上端盖密封圈2;下端壳体8上部内表面经螺纹与上端壳体3下部外表面固定连接,中下部经支撑孔与下端轴承11相配合。

[0030]

如图2所示,上端壳体3侧壁变径处下端且与上端斜盘13上表面同水平高度处开设有油口a,下端壳体8侧壁的上部变径处倒角下侧、中部与缸体16下端同水平高度处和下部与下端斜盘10下端同水平高度位置分别开设油口1、油口2和油口3。

[0031]

缸体16为圆柱体,其圆周上均布9个用于安装9个柱塞9的缸孔,上部外表面与动密封环6的内表面相配合,动密封环6内表面与缸体16上部外表面间嵌有动密封环密封圈7。

[0032]

如图3所示,回程盘15上侧开设9个对应孔将9个滑靴14压在上端斜盘13的下表面,9个滑靴14下侧分别通过球铰与9个柱塞9上端相连,压板5经螺纹与上端斜盘13下表面外端

相连并以恒定间隙控制回程盘15的自由度。压板5为l型结构,滑靴14为圆台结构。

[0033]

柱塞9上端为球头结构,下端为半球体结构且与下端斜盘10上表面不接触,上半部分与缸体16缸孔之间过渡配合,下半部分的直径略小于其上半部分且与缸体16缸孔之间间隙配合;柱塞9在缸体16缸孔中的上半部分的长度大于外伸缸体16上端面的最大长度,在缸体16缸孔中的下半部分的长度大于外伸缸体16下端面的最大长度。

[0034]

上端斜盘13上表面与上端壳体3中部下表面通过销钉相连,下端斜盘10下表面与下端壳体8中部上表面通过销钉相连;上端斜盘13和下端斜盘10的斜盘倾角均为17

°

,上端斜盘13限制了柱塞9的位移,保证柱塞9在主轴12和缸体16旋转的带动下,做既有旋转又有往复的复合运动,复合运动保证了9个柱塞9的下端一直处于呈17

°

倾角且与下端斜盘10上部斜面平行而不重合的斜面上,如图4所示。上端壳体上端盖1、上端斜盘13和下端斜盘10中间均留有主轴12穿过的通孔且与主轴12为间隙配合。

[0035]

主轴12为八段阶梯轴结构,自上而下轴径变化为:

[0036]

d8<d7=d4<d6<d1<d2<d5<d

3 (1)

[0037]

其中:d

i

表示第i段轴,i=1~8;第i段轴且i≠6为光轴,第6段轴上部设有花键,下部为光轴;第1段轴上部与上端壳体上端盖1内表面间隙配合,第2段轴与上端壳体3中部内表面间隙配合,第3段轴与上端斜盘13内表面间隙配合,第5段轴上表面设有螺纹通孔并经螺纹与缸体16上表面固定连接,第7段轴与下端斜盘10内表面间隙配合;第1段轴下端安装有上端轴承4,第6段轴经花键连接和螺纹连接固定安装有缸体16,第8段轴上端安装有下端轴承11。

[0038]

上端壳体3内部组件起驱动作用,下端壳体8内部组件为搅拌损失的实际测试组件。装置运转时,缸体16和主轴12的旋转带动9个柱塞9和与其连接的滑靴14的旋转,由于上端斜盘13、压板5以及旋转回程盘15的限制,使得柱塞

‑

滑靴组件做旋转和往复的复合运动。由于柱塞9和缸体16贯通于上下端壳体,下端壳体8内的柱塞9和缸体16运动规律可以保证与真实柱塞泵中运动规律一致。下端斜盘10和柱塞9之间临近但无接触,消除了斜盘

‑

柱塞摩擦影响的基础上还原了实际流场。柱塞9下端与缸体16之间为间隙配合,消除了摩擦影响。下端斜盘10以下部分在干式——搅拌损失测试组件周围无油状态和湿式——搅拌损失测试组件周围注满油状态下均充满油液,保证非搅拌损失测试组件在干式和湿式状态下的润滑状态一致,进而通过做扭矩差可以剥离摩擦影响。缸体16和主轴12由于其运动规律一致和连接方式的可靠性,可视为一体化结构,消除了摩擦影响。

[0039]

本发明成功剥离各摩擦副的摩擦影响,实现对轴向柱塞泵或马达内部旋转组件搅拌损失的精确测量。

[0040]

在安装时采用电机在上,本发明的装置在下的立式安装方式。

[0041]

在测试由柱塞9和缸体16搅油运动所引起的总搅拌损失时,湿式状态下从下端油口1进油,当液面达到油口1下部位置时,关闭油口1,启动装置,进行扭矩值的测量;干式状态下开启下端油口3,待无油液从油口3流出时,启动装置,进行扭矩值的测量;最后将湿式和干式所测得扭矩值做差获得总搅拌损失。

[0042]

在测试由柱塞9搅油运动所引起的搅拌损失时,湿式状态下从下端油口2进油,当液面达到油口2下部位置时,关闭油口2,启动装置,进行扭矩值的测量;干式状态下开启下端油口3,待无油液从油口3流出时,启动装置,进行扭矩值的测量;最后将湿式和干式所测

得扭矩值做差获得柱塞搅油运动所引起的搅拌损失。

[0043]

在测试由缸体16搅油运动所引起的搅拌损失时,则通过测得的总搅拌损失与柱塞9搅油运动所引起的搅拌损失做差获得。

[0044]

本发明在工作时,油液从油口a中注入,上端壳体3与缸体16间采用动密封结构防止泄漏,使得上端壳体3内部即驱动部分可始终处于充满油液状态,润滑冷却状况良好,可实现长时间工作,获取搅拌损失的长时变化规律。

[0045]

本发明提供的轴向柱塞泵或马达内部旋转组件搅拌损失测试装置,得益于成功剥离摩擦影响,可实现对轴向柱塞泵或马达内部旋转组件搅拌损失的精确测量;得益于油口的设置,可实现对轴向柱塞泵或马达内部柱塞和缸体搅油运动所引起搅拌损失的单独测试;得益于双壳体结构,使得上端壳体内部即驱动部分可始终处于充满油液状态,润滑冷却状态良好,可实现长时间工作,获取搅拌损失的长时变化规律。

[0046]

以上所述的实施例仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。