1.本公开涉及压缩机技术领域,具体涉及一种气缸组件和压缩机。

背景技术:

2.转子压缩机有吸气口,吸气口存在一定的大小。当转子旋过吸气口后压缩机才开始压缩,此时该位置对应的角度为起始压缩角度。另一方面,为了吸气富余,同时减小吸气阻力,吸气口一般做的比较大。于是吸气口存在以下矛盾:吸气口大,起始角度大,功耗有优势但实际压缩量减小。吸气口小,起始角度小,压缩量增加但吸气阻力大,可能存在吸气量不足。

3.由于现有技术中的转子压缩机存在吸气口小会导致吸气阻力大,吸气量不足,吸气口大则会导致压缩空间减小,压缩量减小,无法同时兼顾吸气量和压缩量等技术问题,因此本公开研究设计出一种气缸组件和压缩机。

4.公开内容

5.因此,本公开要解决的技术问题在于克服现有技术中的转子压缩机存在无法同时兼顾吸气量和压缩量的缺陷,从而提供一种气缸组件和压缩机。

6.为了解决上述问题,本公开提供一种气缸组件,其包括:

7.气缸和滑动部,所述气缸包括气缸本体、气缸腔和吸气口,所述气缸腔位于所述气缸本体的内周,且所述吸气口位于所述气缸本体上,所述吸气口与所述气缸腔连通;所述滑动部设置于所述气缸腔中,在压缩初始时所述滑动部能够运动以遮住至少部分所述吸气口或增大遮挡所述吸气口的面积,在需要增大吸气量时所述滑动部能运动以增大所述吸气口的吸气面积。

8.在一些实施方式中,所述滑动部包括沿气缸周向方向的第一端和第二端,所述吸气口包括开设在所述气缸本体的轴向端面的第一凹槽,所述第一凹槽的内壁上连接设置有第一弹性结构,所述第一弹性结构的另一端与所述滑动部的所述第一端连接,所述第一弹性结构能对所述滑动部施加增大遮挡所述第一凹槽的面积方向的弹性力。

9.在一些实施方式中,所述第一弹性结构为弹簧,所述弹簧能对所述滑动部施加弹性拉力;在所述气缸的横截面内,所述第一凹槽为u形凹槽;所述第一凹槽沿所述气缸的轴向一端贯穿至轴向另一端。

10.在一些实施方式中,所述气缸本体上还设置有滑片槽,所述滑片槽中设置有滑片,在气缸的周向方向上,所述第一凹槽的内壁上且与所述第一弹性结构连接的位置相对于所述第一凹槽的其他位置而靠近所述滑片槽。

11.在一些实施方式中,在气缸的圆周方向上,所述滑动部周向的所述第一端至周向的所述第二端之间的圆心角为a,且有a>180

°

。

12.在一些实施方式中,所述滑动部的周向方向的所述第二端所对应的气缸本体上还设置有气缸连通槽,所述气缸连通槽能够与所述气缸腔连通以引入气体,当在压缩初始时与所述气缸连通槽连通的气缸腔为吸气腔,所述吸气腔中的气体进入所述气缸连通槽以作

用于所述滑动部上,在所述滑动部受到的气体压力和弹力的合力作用下驱动所述滑动部运动以遮住至少部分所述吸气口或增大遮挡所述吸气口的面积,在需要增大吸气量时与所述气缸连通槽连通的气缸腔为压缩腔,所述压缩腔中的气体进入所述气缸连通槽以作用于所述滑动部上,在所述滑动部受到的气体压力和弹力的合力驱动下所述滑动部能运动以增大所述吸气口的吸气面积。

13.在一些实施方式中,所述滑动部的靠近所述第二端的位置还设置有凸体,所述凸体上连接设置有第二弹性结构,所述第二弹性结构作用于所述凸体上以施加推动所述凸体朝向所述第二端运动的弹性力fr1。

14.在一些实施方式中,所述气缸腔中的气体能进入所述气缸连通槽以作用于所述凸体和所述第二端,气体作用到所述凸体上的压力方向为带动所述滑动部增大所述吸气口的吸气面积的方向,气体作用到所述第二端上的压力方向为带动所述滑动部减小所述吸气口的吸气面积的方向,在与气缸周向方向垂直的平面内上,气体作用于所述凸体上的面积大于气体作用到所述第二端上的面积。

15.在一些实施方式中,所述气缸腔中的气体作用于所述凸体上的力为fp1,所述气缸腔中的气体作用于所述第二端上的力为fp2,所述第二弹性结构作用于所述凸体上的弹性力为fr1,所述第一弹性结构作用于所述第一端上的弹性力为fr2,

16.当滚子转动至所述气缸腔在压缩初始时,与所述气缸连通槽连通的气缸腔为吸气腔,且fr2 fp2>fr1 fp1,所述滑动部运动以减小压缩初始角度;随着滚子的转动,与所述气缸连通槽连通的气缸腔的压力增大到预设值时,fr2 fp2<fr1 fp1,所述滑动部运动以增大吸气口;随着滚子的继续转动,当所述滑动部滑动至所述第二端与所述气缸连通槽的周壁抵接时,所述气缸连通槽与所述吸气腔连通,fp2=0,fr2>fr1 fp1,所述滑动部被第一弹性结构拉回,回到起始位置。

17.在一些实施方式中,所述气缸本体上与所述气缸连通槽连通地开设有第二凹槽,所述第二弹性结构的至少部分设置于所述第二凹槽中,且所述第二弹性结构的一端连接于所述第二凹槽的内周壁上、另一端连接于所述凸体中,在滚子的转动方向上,所述第二凹槽位于所述气缸连通槽的上游端。

18.在一些实施方式中,所述凸体为连接于所述滑动部的径向外周且朝径向向外延伸的结构。

19.在一些实施方式中,在气缸横截面内,通过所述滑片槽的延伸方向将所述气缸本体分为两个半环部分,所述气缸连通槽和所述吸气口分别位于不同的半环部分上,所述气缸本体上还设置有排气口,所述排气口与所述气缸连通槽位于相同的半环部分上。

20.在一些实施方式中,所述滑动部为沿着所述气缸的轴向延伸的结构,在气缸的横截面内,所述滑动部为弧形环状结构,且所述滑动部的径向外周与所述气缸本体的径向内周贴合设置,所述滑动部能在所述气缸本体的内周面上沿着气缸的周向方向滑动。

21.本公开还提供一种压缩机,其包括前任一项所述的气缸组件。

22.本公开提供的一种气缸组件和压缩机具有如下有益效果:

23.1.本公开通过在气缸本体的内周设置滑动部,并且滑动部在压缩初始时能够运动至遮挡至少部分吸气口或增大遮挡吸气口的面积,能够有效地减小压缩机的压缩起始角度,从而有效增大压缩面积,提高压缩量;而在滚子转动到一定位置下一个吸气腔形成时需

要增大吸气量,此时则滑动部又能运动至增大吸气口的吸气面积,因此在滚子运转的一个周期内能够在需要增大吸气量时增大吸气口的吸气面积,而在需要减小压缩初始角度以增大压缩量时又能增大压缩量,同时兼顾了吸气量和压缩量;权衡排量与吸气口的关系,协调设计,保证原本吸气量的同时还能增大压缩量;

24.2.本公开的压缩机完整周期下吸气量是由小到大在到小的状态,在吸气开始时,吸气量小,吸气口减小,起始压缩角度减小。到达某一吸气角度吸气口逐渐增大,到达另一吸气角度时,吸气口恢复原位。本公开能有效减小起始压缩角度,提高实际压缩量,压缩机性能提升。同时保障了吸气的富余和较小的阻力。

附图说明

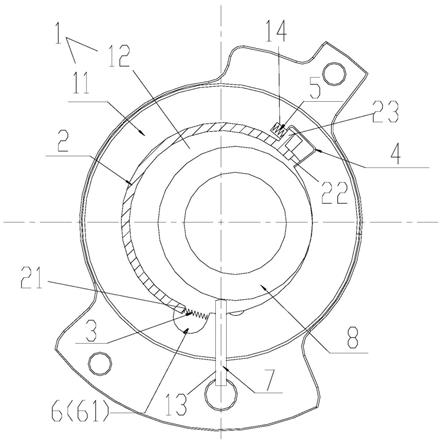

25.图1为本公开的气缸组件的俯视结构图;

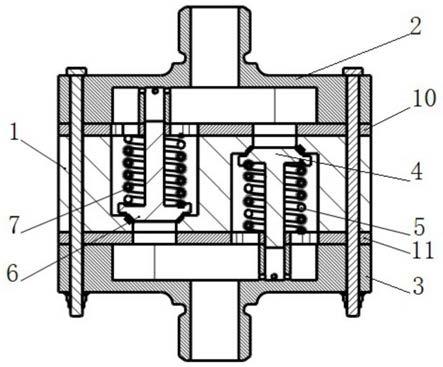

26.图2为图1中的滑动部的受力分析图;

27.图3为图1中的滑动部的圆周角度示意图;

28.图4为本公开的滑动部圆心角的最佳设计角度曲线图。

29.附图标记表示为:

30.1、气缸;11、气缸本体;12、气缸腔;13、滑片槽;14、第二凹槽;2、滑动部;21、第一端;22、第二端;23、凸体;3、第一弹性结构;4、气缸连通槽;5、第二弹性结构;6、吸气口;61、第一凹槽;7、滑片;8、滚子;9、排气口。

具体实施方式

31.如图1

‑

4所示,本公开提供一种气缸组件,其包括:

32.气缸1和滑动部2,所述气缸1包括气缸本体11、气缸腔12和吸气口6,所述气缸腔12位于所述气缸本体11的内周,且所述吸气口6位于所述气缸本体11上,所述吸气口6与所述气缸腔12连通;所述滑动部2设置于所述气缸腔12中,在压缩初始时所述滑动部2能够运动以遮住至少部分所述吸气口6或增大遮挡所述吸气口6的面积,在需要增大吸气量时所述滑动部2能运动以增大吸气口6的吸气面积。即减小遮挡所述吸气口6的面积,在需要增大压缩量时所述滑动部2能被控制增大遮挡所述吸气口的面积。

33.本公开通过在气缸本体的内周设置滑动部,并且滑动部在压缩初始时能够运动至遮挡至少部分吸气口或增大遮挡吸气口的面积,能够有效地减小压缩机的压缩起始角度,从而有效增大压缩面积,提高压缩量;而在滚子转动到一定位置下一个吸气腔形成时需要增大吸气量,此时则滑动部又能运动至增大吸气口的吸气面积,因此在滚子运转的一个周期内能够在需要增大吸气量时增大吸气口的吸气面积,而在需要减小压缩初始角度以增大压缩量时又能增大压缩量,同时兼顾了吸气量和压缩量;权衡排量与吸气口的关系,协调设计,保证原本吸气量的同时还能增大压缩量;本公开的压缩机完整周期下吸气量是由小到大在到小的状态,在吸气开始时,吸气量小,吸气口减小,起始压缩角度减小。到达某一吸气角度吸气口逐渐增大,到达另一吸气角度时,吸气口恢复原位。本公开能有效减小起始压缩角度,提高实际压缩量,压缩机性能提升。同时保障了吸气的富余和较小的阻力。

34.1.本公开提供的一种气缸组件,具有滑动块(滑动部),起始位置时具有较小的起始压缩角度;

35.2.本公开提供的一种气缸组件,具有滑动块,当压缩至一定角度时吸气口逐渐增大至最大;

36.3.本公开提供的一种气缸组件,具有滑动块,当压缩至一定角度时吸气口回复到原位。

37.在一些实施方式中,所述滑动部2包括沿气缸周向方向的第一端21和第二端22,所述吸气口6包括开设在所述气缸本体11的轴向端面的第一凹槽61,所述第一凹槽61的内壁上连接设置有第一弹性结构3,所述第一弹性结构3的另一端与所述滑动部2的所述第一端21连接,所述第一弹性结构3能对所述滑动部2施加增大遮挡所述第一凹槽61的面积方向的弹性力。这是本公开的滑动部的优选结构形式,并且通过第一凹槽和第一弹性结构,能够在第一凹槽中容纳第一弹性结构,并且与滑动部的第一端连接,以提供滑动部的弹性力,驱动滑动部朝着滑片的方向运动以遮挡吸气口。

38.在一些实施方式中,所述第一弹性结构3为弹簧,所述弹簧能对所述滑动部2施加弹性拉力;在所述气缸的横截面内,所述第一凹槽61为u形凹槽;所述第一凹槽61沿所述气缸的轴向一端贯穿至轴向另一端。这是本公开的第一弹性结构的优选结构形式,以及第一凹槽的优选结构形式,通过弹性拉力能够提供滑动部朝向滑片的方向运动的回复力,第一凹槽优选可以从轴向一端面贯穿至另一端面,也可以不轴向贯穿,优选为u型槽,吸气口用于吸气的部分沿径向方向贯穿气缸本体。

39.在一些实施方式中,所述气缸本体11上还设置有滑片槽13,所述滑片槽13中设置有滑片7,所述第一凹槽61的内壁上且与所述第一弹性结构3连接的位置,在气缸的周向方向上相对于所述第一凹槽61的其他位置而靠近所述滑片槽13。本公开的滑片槽中设置滑片能够保证吸气腔与压缩腔之间的有效密封,且第一凹槽与第一弹性结构连接的位置靠近滑片槽能够使得第一弹性结构对滑动部施加朝向滑片槽方向的弹性回复力。

40.在一些实施方式中,在气缸的圆周方向上,所述滑动部2周向的所述第一端21至周向的所述第二端22之间的圆心角为a,且有a>180

°

。本公开通过将滑动部的圆周方向的圆心角a设置为>180

°

,能够有效保证其作用于其第二端的位置能够位于压缩腔的位置时吸气口与下一个吸气腔连通,并且能够限制滑动部脱离气缸而导致卡死。

41.进一步优选a=180

°‑

240

°

。如图4所示,气缸压缩的吸气量随着吸气角度变化出现小

‑

大

‑

小的吸气变化,由于a>180

°

故滑动槽最佳设置角度应为180

°‑

240

°

比较合适(从滑片位置顺时针到达气缸连通槽的位置的弧度)第二弹簧作用防撞击。

42.在一些实施方式中,所述滑动部2的周向方向的所述第二端22所对应的气缸本体11上还设置有气缸连通槽4,所述气缸连通槽4能够与所述气缸腔12连通以引入气体,当在压缩初始时与所述气缸连通槽4连通的气缸腔12为吸气腔,所述吸气腔中的气体进入所述气缸连通槽4以作用于所述滑动部2上,在所述滑动部2受到的气体压力和弹力的合力作用下驱动所述滑动部2运动以遮住至少部分所述吸气口6或增大遮挡所述吸气口6的面积,在需要增大吸气量时与所述气缸连通槽4连通的气缸腔12为压缩腔,所述压缩腔中的气体进入所述气缸连通槽4以作用于所述滑动部2上,在所述滑动部2受到的气体压力和弹力的合力驱动下所述滑动部2能运动以增大所述吸气口6的吸气面积。

43.这是本公开的气缸本体的进一步优选结构形式,通过设置气缸连通槽,能够在滑动部的第二端的位置通过气缸连通槽连通气缸腔(吸气腔或压缩腔),以提供作用于滑动部

第二端上的气体力,以在滚子转动至压缩起始时气缸连通槽连通吸气腔,主要通过第一弹性结构提供弹力以减小吸气口的吸气面积;而在滚子转动至下一吸气腔开始吸气或需要增大吸气量时上一吸气腔变成了压缩腔,其内部压力增大而驱动滑动部滑动以增大吸气口的吸气面积,提高吸气量,有效完成一个周期内既能增大压缩量还能增大或保证原有吸气量的效果。

44.在一些实施方式中,所述滑动部2的靠近所述第二端22的位置还设置有凸体23,所述凸体23上连接设置有第二弹性结构5,所述第二弹性结构5作用于所述凸体23上以施加推动所述凸体23朝向所述第二端22运动的弹性力fr1。这是本公开的滑动部的进一步优选结构形式,通过设置凸体的结构,能够承受气缸连通槽内连通过来的气体压力,进而作用到滑动部上,通过第二弹性结构还能作用于凸体上以施加朝向增大吸气口吸气面积方向的弹力。

45.在一些实施方式中,所述气缸腔12中的气体能进入所述气缸连通槽4以作用于所述凸体23和所述第二端22,气体作用到所述凸体23上的压力方向为带动所述滑动部2增大所述吸气口6的吸气面积的方向,气体作用到所述第二端22上的压力方向为带动所述滑动部2减小所述吸气口6的吸气面积的方向,在与气缸周向方向垂直的平面内上,气体作用于所述凸体23上的面积大于气体作用到所述第二端22上的面积。

46.本公开的气缸连通槽中引入的气体力能够分别作用于凸体和第二端上,作用于凸体和第二端上的气体力的方向相反,但是由于凸体的面积大于第二端的面积,因此在气缸连通槽与压缩腔连通时,作用于凸体上的气体力和弹性力能够大于作用于第一端上的弹力和作用于第一端上的弹性力,进而驱动滑动部运动至打开吸气口;而气缸连通槽中的气体压力小时通过上述合力则仍然坚信吸气口的吸气面积,从而能够根据气缸内部压缩状态或吸气状态而改变吸气面积或压缩面积,从而在吸气时提高吸气量,在压缩起始时增大压缩角度,增大压缩量。

47.在一些实施方式中,所述气缸腔中的气体作用于所述凸体23上的力为fp1,所述气缸腔中的气体作用于所述第二端22上的力为fp2,所述第二弹性结构5作用于所述凸体23上的弹性力为fr1,所述第一弹性结构3作用于所述第一端21上的弹性力为fr2,

48.当滚子转动至所述气缸腔在压缩初始时,与所述气缸连通槽4连通的气缸腔12为吸气腔,且fr2 fp2>fr1 fp1,所述滑动部2运动以减小压缩初始角度;随着滚子的转动,与所述气缸连通槽4连通的气缸腔12的压力增大到预设值时,fr2 fp2<fr1 fp1,所述滑动部2运动以增大吸气口;随着滚子的继续转动,当所述滑动部2滑动至所述第二端22与所述气缸连通槽4的周壁抵接时,所述气缸连通槽4与所述吸气腔连通,fp2=0,fr2>fr1 fp1,所述滑动部2被第一弹性结构拉回,回到起始位置。

49.这是本公开的滚子的几种不同运动状态下时滑动部的运动位置,以及所起到的增大吸气或增大压缩量的效果和状态,能够根据气缸内部压缩状态或吸气状态而改变吸气面积或压缩面积,从而在吸气时提高吸气量,在压缩起始时增大压缩角度,增大压缩量。

50.1.本发明所述气缸组件,由气缸,滑动块,两个弹簧组成。如图1所示,气缸上设置有联通槽。滑动块能在气缸上流畅滑动,在u型槽侧,受到第一弹性结构的拉力fr2,在另一侧受到弹簧的压力fr1。

51.2.本发明气缸组件联通槽设置在滑动块的末端位置,如图2所示。

52.3.实施方式:滑动块初始位置如图1所示,此时u型口缩小,起始压缩角度减小(吸气量减小,但满足气缸吸气要求,如图4起始位置的吸气量较小)。如图2所示。当继续压缩时,压缩腔的压力逐渐上升,此时fp1逐渐加大(fp1的面积比fp2的面积大),推动滑动块滑动至u型槽完全打开。如图3所示,当继续压缩时至滑动块的末端位置,联通槽连接至吸气低压压力,此时fp1减小,滑动块被弹簧fr2拉回,回到起始位置。在整个过程中即达到了满足吸气量的要求,同时减小了起始压缩的角度,提高了压缩机性能。

53.为了以上实施方式设置合理,需满足以下设置条件:如图2所示:滑动块未滑动时fr2 fp2>fr1 fp1,滑动块滑动时fr2 fp2<fr1 fp1,滑块块到达末端时fr2>fr1 fp1。

54.在一些实施方式中,所述气缸本体11上与所述气缸连通槽4连通地开设有第二凹槽14,所述第二弹性结构5的至少部分设置于所述第二凹槽14中,且所述第二弹性结构5的一端连接于所述第二凹槽14的内周壁上、另一端连接于所述凸体23中,在滚子的转动方向上,所述第二凹槽14位于所述气缸连通槽4的上游端。本公开还通过设置第二凹槽能够容置第二弹性结构的至少部分于其中,从而通过第二弹性结构施加压力至凸体上,以推动滑块朝增大吸气口的吸气面积的方向运动的作用。第二弹性结构优选弹簧。

55.在一些实施方式中,所述凸体23为连接于所述滑动部2的径向外周且朝径向向外延伸的结构。这是本公开的凸体的优选结构形式,能够有效地形成周向方向的作用面积,且其作用面积比第二端的面积大,且能够与第二弹性结构相接以承接弹性力。

56.在一些实施方式中,当包括滑片槽13时:在气缸横截面内,通过所述滑片槽13的延伸方向将所述气缸本体11分为两个半环部分,所述气缸连通槽4和所述吸气口6分别位于不同的半环部分上,所述气缸本体11上还设置有排气口9,所述排气口9与所述气缸连通槽4位于相同的半环部分上。这是本公开的气缸连通槽的优选设置位置,即设置于与排气口相同的半环部分上,能够使得滚子转动至吸气腔与气缸连通槽连通时滚子处于压缩初始状态,滚子转至吸气腔中的压力升高变成压缩腔时,并与气缸连通槽连通时,下一个吸气腔开始吸气并且需要增大吸气面积,因此通过气缸连通槽的设置位置能够自动地根据吸气和压缩的需要自动驱动滑动部运动,以达到同时提高吸气量和压缩量的目的。

57.在一些实施方式中,所述滑动部2为沿着所述气缸的轴向延伸的结构,在气缸的横截面内,所述滑动部2为弧形环状结构,且所述滑动部2的径向外周与所述气缸本体11的径向内周贴合设置,所述滑动部2能在所述气缸本体11的内周面上沿着气缸的周向方向滑动。这是本公开的滑动部的优选结构形式,其贴合与气缸本体的径向内周面,从而能够在滑动部内周形成新的气缸腔,通过滑动部以控制气缸腔的大小发生变化,主要是控制吸气口的吸气面积的大小根据需要发生变化。

58.本公开还提供一种压缩机,其包括前任一项所述的气缸组件。

59.以上所述仅为本公开的较佳实施例而已,并不用以限制本公开,凡在本公开的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本公开的保护范围之内。以上所述仅是本公开的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本公开技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本公开的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。