一种micro

‑

led芯片的巨量转移方法

技术领域

1.本发明实施例涉及半导体技术领域,尤其涉及一种micro

‑

led芯片的巨量转移方法。

背景技术:

2.微型发光二极管(micro light

‑

emitting diode,micro

‑

led)是新一代显示技术,相较于oled(organic light emitting display,有机发光二极管)技术,micro

‑

led亮度更高、发光效率更好、但功耗更低,因此其市场前景备受看好。

3.在micro

‑

led显示器件制作过程中,需要将大量的micro

‑

led芯片从原始衬底转移到驱动电路基板上排列成阵列,这称为micro led芯片的巨量转移。印章转移技术是芯片巨量转移技术中的一种,如图1所示,印章1上具有多个用于吸附芯片3的凸起2,在转移时,首先将凸起2与芯片3对准,然后通过凸起2吸附芯片3,移动印章1至驱动基板4上方,使芯片3与驱动基板4对准,最后剥离印章1使芯片3转移至驱动基板4。micro

‑

led芯片尺寸非常细小(通常为几十微米),在对准时稍有偏差就会对最终形成的器件形成产生影响。现有高精度对准设备通常是在晶圆厂使用的,能达到纳米精度,但成本可以说是天价。micro

‑

led巨量转移技术加工方通常为封装厂,没有条件采用高价高精度对准设备,因此目前巨量转移中倒装的精度很难达到几微米。同时,通常通过加热或加压方式实现印章剥离,加热加压使印章凸起向外膨胀,这就会导致对准后的芯片与驱动基板之间产生偏差,进而影响器件性能。

技术实现要素:

4.有鉴于此,本发明实施例提供一种micro

‑

led芯片的巨量转移方法,以降低micro

‑

led芯片的对对准难度、转移难度,提高转移精度。

5.本发明实施例提供一种micro

‑

led芯片的巨量转移方法,包括:

6.提供一蓝宝石衬底,在所述蓝宝石衬底上形成led芯片阵列;

7.在所述led芯片阵列的第一表面黏附蓝膜并去除所述蓝宝石衬底;

8.拉伸所述蓝膜以使所述led芯片阵列中的芯片间距达到预设距离;

9.通过超分辨率pdms印章吸附所述led芯片阵列的第二表面并去除所述蓝膜,其中,所述超分辨率pdms印章吸附所述led芯片阵列的区域包括由多个孔洞组成的孔洞阵列,所述孔洞的尺寸小于所述led芯片阵列的芯片尺寸,所述孔洞阵列的孔洞密度大于所述led芯片阵列的芯片密度;

10.移动所述超分辨率pdms印章至驱动基板后剥离所述超分辨率pdms印章,以使所述led芯片阵列转移至所述驱动基板。

11.进一步的,所述在所述led芯片阵列的第一表面黏附蓝膜并去除所述蓝宝石衬底之前,还包括:

12.在所述led芯片阵列的第一表面形成完全覆盖所述led芯片阵列的保护层。

13.进一步的,所述在所述led芯片阵列的第一表面黏附蓝膜并去除所述蓝宝石衬底

包括:

14.在所述保护层上黏附蓝膜并通过激光剥离技术去除所述蓝宝石衬底。

15.进一步的,所述通过超分辨率pdms印章吸附所述led芯片阵列的第二表面并去除所述蓝膜之前,还包括:

16.提供一硅基底,并在所述硅基底上形成由多个柱形结构,其中,所述柱形结构的尺寸等于或小于所述孔洞的尺寸;

17.将所述硅基底胶粘在玻璃器皿中,并向所述玻璃器皿注入pdms混合液;

18.对所述玻璃器皿进行热烘,以使所述pdms混合液固化形成超分辨率pdms印章;

19.剥离所述硅基底,得到超分辨率pdms印章。

20.进一步的,所述在所述玻璃器皿注入pdms混合液之前,还包括:

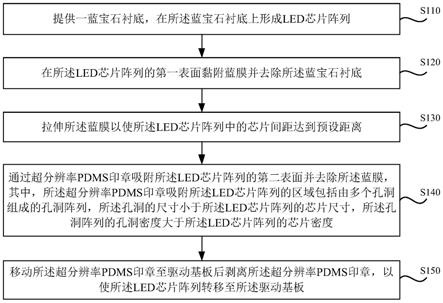

21.对所述硅基底表面进行疏水化处理。

22.进一步的,所述对所述pdms混合液进行热烘之前,还包括:

23.将所述玻璃器皿置于真空箱对pdms混合液进行除泡处理。

24.进一步的,所述pdms混合液为固化剂和pdms溶液的混合液,所述固化剂与所述pdms溶液的混合比例在0.1~0.2之间。

25.进一步的,所述通过超分辨率pdms印章吸附所述led芯片阵列的第二表面并去除所述蓝膜包括:

26.通过超分辨率pdms印章吸附所述led芯片阵列的第二表面并去除所述蓝膜和所述保护层。

27.进一步的,所述移动所述超分辨率pdms印章至驱动基板后剥离所述超分辨率pdms印章,以使所述led芯片阵列转移至所述驱动基板包括:

28.通过转移头吸附所述超分辨率pdms印章未吸附所述led芯片阵列的一面将其移动至驱动基板上方,并使所述led芯片阵列与所述驱动基板对齐;

29.通过激光照射所述超分辨率pdms印章,使所述led芯片阵列从所述超分辨率pdms印章剥离而转移至所述驱动基板。

30.进一步的,所述孔洞阵列的孔洞密度为所述led芯片阵列的芯片密度的5倍。

31.本发明实施例提供的micro

‑

led芯片的巨量转移方法使用超分辨率pdms印章实现了led芯片阵列的巨量转移,在印章吸附led芯片时无需对准,即简化了操作,又加快了转移速度,进而提高转移效率和精确性。同时,一种超分辨率pdms印章可以适用于多种led芯片阵列的巨量转移,提高了超分辨率pdms印章的适用性。

附图说明

32.图1为现有技术的micro

‑

led芯片的印章转移技术的示意图;

33.图2为本发明实施例一提供的一种micro

‑

led芯片的巨量转移方法的流程示意图;

34.图3为本发明实施例二提供的一种micro

‑

led芯片的巨量转移方法的流程示意图;

35.图4为本发明实施例一提供的超分辨率pdms印章的结构示意图;

36.图5a为本发明实施例二提供的led芯片阵列的示意图;

37.图5b为本发明实施例二提供的micro

‑

led芯片巨量转移中形成保护层的示意图;

38.图5c为本发明实施例二提供的micro

‑

led芯片巨量转移中黏附蓝膜的示意图;

39.图5d为本发明实施例二提供的micro

‑

led芯片巨量转移中蓝膜拉伸的示意图;

40.图5e为本发明实施例二提供的micro

‑

led芯片巨量转移中吸附超分辨率pdms印章的示意图;

41.图5f为本发明实施例二提供的micro

‑

led芯片巨量转移中去除蓝膜和保护层的示意图;

42.图5g为本发明实施例二提供的led芯片阵列转移至驱动基板的示意图;

43.图6a为本发明实施例二提供的用于形成超分辨率pdms印章的硅基底的示意图;

44.图6b为本发明实施例二提供的超分辨率pdms印章形成过程注入pdms混合液的示意图。

具体实施方式

45.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

46.在更加详细地讨论示例性实施例之前应当提到的是,一些示例性实施例被描述成作为流程图描绘的处理或方法。虽然流程图将各步骤描述成顺序的处理,但是其中的许多步骤可以被并行地、并发地或者同时实施。此外,各步骤的顺序可以被重新安排。当其操作完成时处理可以被终止,但是还可以具有未包括在附图中的附加步骤。处理可以对应于方法、函数、规程、子例程、子程序等等。

47.此外,术语“第一”、“第二”等可在本文中用于描述各种方向、动作、步骤或元件等,但这些方向、动作、步骤或元件不受这些术语限制。这些术语仅用于将第一个方向、动作、步骤或元件与另一个方向、动作、步骤或元件区分。术语“第一”、“第二”等而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”、“批量”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

48.实施例一

49.图2为本发明实施例一提供的一种micro

‑

led芯片的巨量转移方法的流程示意图,为了方便描述,后文micro

‑

led芯片均简称为led芯片。如图2所示,本发明实施例一提供的micro

‑

led芯片的巨量转移方法包括:

50.s110、提供一蓝宝石衬底,在所述蓝宝石衬底上形成led芯片阵列。

51.具体的,在蓝宝石衬底上生长gan外延层,形成led芯片外延结构,然后对该外延结构进行刻蚀,使其形成多个独立的led芯片。一般的,这些多个独立的led芯片为阵列式排布,故称为led芯片阵列。

52.s120、在所述led芯片阵列的第一表面黏附蓝膜并去除所述蓝宝石衬底。

53.具体的,led芯片阵列的第一表面是远离蓝宝石衬底对面,也就是led芯片未与蓝宝石衬底接触的一面。将led芯片黏附到蓝膜上,然后将蓝宝石衬底剥离,从而使led芯片阵列完全脱离蓝宝石衬底,成为独立的个体。

54.s130、拉伸所述蓝膜以使所述led芯片阵列中的芯片间距达到预设距离。

55.具体的,芯片间距是指led芯片阵列中两两led芯片之间的距离。led芯片阵列在转

移至驱动基板时,驱动基板上具有相应的芯片承载位,预设距离是与驱动基板上芯片承载位之间的间距相匹配的距离。拉伸蓝膜使芯片间距达到预设距离,从而使led芯片能够准确与驱动基板的芯片承载位结合。

56.s140、通过超分辨率pdms印章吸附所述led芯片阵列的第二表面并去除所述蓝膜,其中,所述超分辨率pdms印章吸附所述led芯片阵列的区域包括由多个孔洞组成的孔洞阵列,所述孔洞的尺寸小于所述led芯片阵列的芯片尺寸,所述孔洞阵列的孔洞密度大于所述led芯片阵列的芯片密度。

57.具体的,led芯片阵列的第二表面是远离蓝膜的一面,也就是led芯片阵列与蓝宝石衬底剥离后暴露出来的一面。通过超分辨率pdms(polydimethylsiloxane,聚二甲基硅氧烷)印章吸附led芯片阵列,然后去除蓝膜,使得超分辨率pdms印章上仅吸附有led芯片阵列。

58.参考图4,超分辨率pdms印章500的表面为网格状结构,相当于在一层pdms膜上刻蚀了多个孔洞510,该多个孔洞510实际上构成孔洞阵列。孔洞510的深度小于pdms膜的厚度,也即小于超分辨率pdms印章500的高度。孔洞510的形状可以根据需要选择圆形、正方形、长方形、六边形等形状。孔洞510的尺寸小于led芯片200的尺寸,这样可以防止在吸附led芯片阵列时,led芯片200落入超分辨率pdms印章500的孔洞510中。

59.进一步的,为了防止led芯片200部分面积覆盖在孔洞510上时而发生侧翻,本实施例中设置大于led芯片阵列中芯片密度的孔洞密度,也即孔洞51的排列比led芯片200的排列更加密集。优选的,孔洞阵列的孔洞密度为led芯片阵列的芯片密度的5倍。如此可以保证led芯片200与超分辨率pdms印章500表面具有一定的接触面积,保证超分辨率pdms印章500的吸附力度。此外,当led芯片200完全覆盖1个或1个以上的孔洞510时,被覆盖的孔洞510将形成封闭空间,在吸附时由于纵向压力(led芯片200的重力、转移工具的挤压力等)使得被覆盖的孔洞510内的空气排出,进而使被覆盖的孔洞510所形成封闭空间产生负压,进一步增大超分辨率pdms印章500对led芯片200的吸附力。

60.本实施例中,超分辨率pdms印章表面为网格状结构,那么表面的任意地方均可以对led芯片进行吸附,因此,超分辨率pdms印章在吸附led芯片阵列时,无需与每个led芯片对准,直接将超分辨率pdms印章贴合led芯片阵列即可,操作起来更加方便快捷。

61.s150、移动所述超分辨率pdms印章至驱动基板后剥离所述超分辨率pdms印章,以使所述led芯片阵列转移至所述驱动基板。

62.具体的,通过转移工具吸附或者抓取超分辨率pdms印章不与led芯片阵列接触的一面,将超分辨率pdms印章移动至驱动基板上方,将led芯片阵列中的led芯片与驱动基板中的芯片承载位对齐,然后将超分辨率pdms印章与led芯片阵列剥离,从而使led芯片阵列与驱动基板结合。

63.本发明实施例一提供的micro

‑

led芯片的巨量转移方法使用超分辨率pdms印章实现了led芯片阵列的巨量转移,在印章吸附led芯片时无需对准,即简化了操作,又加快了转移速度,进而提高转移效率和精确性。同时,一种超分辨率pdms印章可以适用于多种led芯片阵列的巨量转移,提高了超分辨率pdms印章的适用性。

64.实施例二

65.图3为本发明实施例二提供的一种micro

‑

led芯片的巨量转移方法的流程示意图,

本实施例是对上述实施例的进一步细化。如图3所示,本发明实施例二提供的micro

‑

led芯片的巨量转移方法包括:

66.s201、提供一蓝宝石衬底,在所述蓝宝石衬底上形成led芯片阵列。

67.具体的,在蓝宝石衬底100上生长gan外延层,形成led芯片外延结构,然后对该外延结构进行刻蚀,使其形成多个独立的led芯片200,如图5a所示。一般的,这些多个独立的led芯片200为阵列式排布,故称为led芯片阵列200(可以理解,led芯片和led芯片阵列实质上相同,为了便于描述,二者均使用标号200)。

68.s202、在所述led芯片阵列的第一表面形成完全覆盖所述led芯片阵列的保护层。

69.具体的,为了避免后续衬底剥离时led芯片受损,此时在led芯片阵列200表面进行光刻胶旋涂,形成保护层300,使led芯片阵列200完全被保护层300覆盖,如图5b所示。

70.s203、在所述保护层上黏附蓝膜并通过激光剥离技术去除所述蓝宝石衬底。

71.具体的,如图5c所示,在保护层300上黏附具有粘胶的蓝膜400,蓝膜400对led芯片阵列200起临时支撑的作用。然后通过激光剥离技术将蓝宝石衬底100与led芯片阵列200分离,以去除蓝宝石衬底100。

72.s204、拉伸所述蓝膜以使所述led芯片阵列中的芯片间距达到预设距离。

73.具体的,芯片间距是指led芯片阵列中两两led芯片之间的距离。led芯片阵列在转移至驱动基板时,驱动基板上具有相应的芯片承载位,预设距离是与驱动基板上芯片承载位之间的间距相匹配的距离。如图5d所示,拉伸蓝膜400使芯片间距达到预设距离,从而使led芯片200能够准确与驱动基板的芯片承载位结合。

74.s205、提供一硅基底,并在所述硅基底上形成由多个柱形结构,其中,所述柱形结构的尺寸等于或小于所述孔洞的尺寸。本实施中,硅衬底柱形结构的尺寸会等于或略小于印章孔洞的尺寸。因为两者热膨胀系数的相差数百倍,硅为2.5ppm/℃,印章材料pdms为340ppm/℃。因为pdms固化时需要在60℃以上的烘箱内,所以冷却到室温后会比si结构收缩更多导致孔洞会变大,进而实现柱形结构的尺寸会等于或略小于印章孔洞的尺寸。

75.具体的,如图6a所示,在硅基底60上经过疏水化处理、旋涂光刻胶、紫外曝光、反转烘、泛曝光、显影、坚膜、刻蚀、去胶、清洗等步骤后,形成了多个柱形结构61,这些柱形结构61形成柱形阵列。柱形结构61的尺寸即为超分辨率pdms印章500的孔洞510的尺寸。具体地,一实施例中进行为了实现1um的加工精度的具体参数如下:

76.1.疏水化处理:hmds 4000r 40s旋涂;100度1min烘烤。

77.2.光刻胶旋涂:az5214 4000r 40s旋涂;100度1min烘烤。

78.3.紫外曝光:low vacuum 23.5mw/cm2 4.3s。

79.4.反转烘:120度40s烘烤。

80.5.泛曝光:23.5mw/cm2 40s。

81.6.显影:rzx

‑

3038 70s。

82.7.坚膜:120度2min烘烤。

83.其中,步骤4反转烘和步骤5泛曝光为可选项,取决于掩模版明暗版设计,参数受仪器、试剂、温湿度等影响,会存在一定误差和效果差异。

84.s206、将所述硅基底胶粘在玻璃器皿中,并向所述玻璃器皿注入pdms混合液。

85.具体的,如图6b所示,使用双面胶等将硅基底60胶粘在玻璃器皿70中,对硅基底60

表面进行疏水化处理,然后向玻璃器皿70中倒入pdms混合液80。pdms混合液80为固化剂和pdms溶液的混合液,固化剂与述pdms溶液的混合比例在0.1~0.2之间,不同的混合比例可以调整最后形成的超分辨率pdms印章对led芯片的吸附力度。向玻璃器皿70注入pdms混合液80之后,还可以将玻璃器皿置于真空箱对pdms对pdms混合液进行除泡处理,以避免后续形成的超分辨率pdms印章内部有气泡孔。pdms中气泡的出现是因为使用转子或者玻璃棒进行搅拌,由于溶液粘度较大,会混入大量空气。真空法除泡将注入pdms的玻璃器皿置于真空箱,由于环境为负压,液体中的气泡就会浮出。替代实施例中也可以使用离心法将注入pdms的玻璃器皿置于离心搅拌器中,搅拌除泡二合一。

86.替代实施例中,也可以使用耐热胶带封住硅片圆边并贴在玻璃器皿中。经过多次pdms印模,硅片表面会残余破损的pdms。胶带固定法能够取下硅片进行清理,而双面胶法则不行。

87.其他替代实施例中,除了玻璃器皿,使用塑料材质的器皿也是可以的,使用塑料材质进行表面疏水化处理,就能在后续的脱模时避免pdms印章破损。

88.s207、对所述玻璃器皿进行热烘,以使所述pdms混合液固化形成超分辨率pdms印章。

89.s208、剥离所述硅基底,得到超分辨率pdms印章。

90.具体的,将盛有pdms混合液的玻璃器皿70放入烘箱中,进行温度为60摄氏度左右、时间为3小时左右的热烘,使pdms混合液80固化,形成超分辨率pdms印章。最后从玻璃器皿70中取出固化的物体,将硅基底60剥离,得到超分辨率pdms印章500,如图4所示。在使用超分辨率pdms印章500进行led芯片的巨量转移之前,可以根据需要对超分辨率pdms印章500进行裁剪。

91.s209、通过超分辨率pdms印章吸附所述led芯片阵列的第二表面并去除所述蓝膜和所述保护层。其中,所述超分辨率pdms印章吸附所述led芯片阵列的区域包括由多个孔洞组成的孔洞阵列,所述孔洞的尺寸小于所述led芯片阵列的芯片尺寸,所述孔洞阵列的孔洞密度大于所述led芯片阵列的芯片密度。

92.具体的,如图5e和图5f所示。先将led芯片阵列200剥离蓝宝石衬底100而暴露的一面吸附至超分辨率pdms印章500,然后去除蓝膜400和保护层300,使超分辨率pdms印章500上仅吸附有led芯片阵列200。

93.进一步的,参考图3,超分辨率pdms印章500包括多个孔洞510,该多个孔洞510实际上构成孔洞阵列。孔洞510的深度小于超分辨率pdms印章500的高度。孔洞510的形状可以根据需要选择圆形、正方形、长方形、六边形等形状。孔洞510的尺寸小于led芯片200的尺寸,这样可以防止在吸附led芯片阵列时,led芯片200落入超分辨率pdms印章500的孔洞510中。孔洞阵列的孔洞密度大于led芯片阵列中芯片密度,也即孔洞51的排列比led芯片200的排列更加密集。

94.s210、通过转移头吸附所述超分辨率pdms印章未吸附所述led芯片阵列的一面将其移动至驱动基板上方,并使所述led芯片阵列与所述驱动基板对齐。

95.s211、通过激光照射所述超分辨率pdms印章,使所述led芯片阵列从所述超分辨率pdms印章剥离而转移至所述驱动基板。

96.具体的,如图5g所示,通过转移工具吸附或者抓取超分辨率pdms印章500不与led

芯片阵列200接触的一面,将超分辨率pdms印章500移动至驱动基板600上方,并将led芯片阵列200中的led芯片与驱动基板600中的芯片承载位(图中未示出)对齐。然后通过激光照射超分辨率pdms印章500,使得超分辨率pdms印章500与led芯片阵列200分离,led芯片阵列200落入驱动基板600,实现巨量转移。

97.在激光照射超分辨率pdms印章500使其剥离时,激光同时也照射在led芯片200上,超分辨率pdms印章500和led芯片阵列200同时发生热膨胀,由于pdms材料和led芯片200的热膨胀系数不同,超分辨率pdms印章500和led芯片阵列200将发生分离从而释放特定区域的micro

‑

led,然后再加热驱动基板,实现倒装焊。替代实施例中,如果希望大区域转移,就不需要采用激光照射:对齐后压合接触驱动基板和形成在pdms上micro

‑

led,热板加热,完成倒装焊接,再整体剥离pdms即可。

98.超分辨率pdms印章500在发生热膨胀时,会产生热膨胀应力。对于传统的pdms印章转移技术,如图1所示,印章1上的凸起2由于热膨胀应力的作用发生膨胀,从而导致其吸附的芯片3的位置发生微移(例如往左边微移),而由于芯片3与驱动基板4的位置对准在激光剥离印章1之前,那么这种情况下将导致芯片3在剥离印章1后,其与驱动基板4的位置发生偏移,进而影响芯片3与驱动基板4的结合精度,也即影响转移精度。而本发明实施例中,超分辨率pdms印章500与led芯片接触的表面为网格状结构,超分辨率pdms印章500在发生热膨胀时,热膨胀应力将通过多个孔洞510向孔洞内部释放,从而降低了超分辨率pdms印章500吸附的led芯片200位置发生偏移的可能性,进而提高了led芯片的转移精度。

99.可选的,当控制超分辨率pdms印章500与led芯片阵列200剥离时,还可以采用直接弯曲超分辨率pdms印章500边缘的方法。因为超分辨率pdms印章500与led芯片阵列200的接触面为网格状结构,网格间的距离比较近,从整块超分辨率pdms印章500的边缘弯曲,即可实现超分辨率pdms印章500的剥离(相当于led芯片阵列200表面粘贴了一层网格状结构的膜,从膜的边缘处揭开,led芯片阵列200表面与膜之间进入空气,促使膜与led芯片阵列200表面分离),而无需采用独立的柱状结构(如图1所示的凸起2)的剪切力、压应力、热膨胀等方法剥离。

100.本发明实施例二提供的micro

‑

led芯片的巨量转移方法使用超分辨率pdms印章实现了led芯片阵列的巨量转移,在印章吸附led芯片时无需对准,即简化了操作,又加快了转移速度,进而提高转移效率和精确性。同时,一种超分辨率pdms印章可以适用于多种led芯片阵列的巨量转移,提高了超分辨率pdms印章的适用性。更进一步的,超分辨率pdms印章的多个孔洞在剥离时可以向内释放热膨胀应力,保证了led芯片的位置不移动,进而提高了led芯片的转移精度。

101.注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。