1.本发明属于废水净化工艺技术领域,具体涉及一种利用冶炼烟气制酸余热净化废水的系统及工艺。

背景技术:

2.含硫烟气制酸是烟气脱硫处理的经典工艺,制酸工艺主要包含烟气净化、二氧化硫转化、硫酸冷凝和尾气处理四个工序。含硫烟气中除了含有二氧化硫外,通常还含有少量的氟化物、砷化物及其它金属化合物通常还含有少量的三氧化硫、氟化物、砷化物及其它金属化合物,这些物质虽然含量很少,但却对二氧化硫转化催化剂及制酸过程的金属、非金属设备设施产生极大的危害,所以需要对含硫烟气进行净化处理。通常的净化工艺是将使用一次水对含硫烟气进行洗涤,使烟气中的氟化物、砷化物等进入液相,同时使烟气温度由200℃(小于200℃)降至约80℃,并通过冷却塔进一步降温到约40℃,达到净化烟气的目的。在此过程中含硫烟气中的二氧化硫和少量三氧化硫也会部分溶解进入液相,达到一定浓度后称为废酸,送至生产废水处理站用熟石灰中和处理。溶解在废酸中的物质与熟石灰中的钙结合形成溶解度很小的物质而被固化,经固液分离后转为无害物质。其工艺原理可以用如下反应描述:so2 h2o=h2so3;h2so3=so2 h2o;so3 h2o=h2so4;ca(oh)2 h2so3=caso3↓

h2o;ca(oh)2 h2so4=caso4↓

h2o;ca(oh)2 2hf=caf2↓

h2o;3ca(oh)2 2h3aso4=ca3(aso4)2↓

3h2o;xca(oh)2 2me

x

=xca

2

2me(oh)

x

↓

;经熟石灰中和过滤后的水(以下称“石灰中和亚硫酸钙废水”)中,因还残留一定的so

32

‑

和caso3,在测定cod时so

32

‑

被氧化而反应出cod较高,一般这种废水的cod约为300mg/l,按环保标准不能直接排入自然水体,必须经过处理使cod达到200mg/l以内排入城市管网,或者达到50mg/l以内排向自然水体。

技术实现要素:

3.本发明的目的在于提供一种利用冶炼烟气制酸余热净化废水的系统,在净化冶炼烟气的同时,利用烟气余热使废酸石灰中和产生的亚硫酸钙废水得到净化。

4.本发明的另一目的在于提供上述利用冶炼烟气制酸余热净化废水的工艺。

5.本发明所采用的技术方案是,一种利用冶炼烟气制酸余热净化废水的系统,包括洗涤塔,洗涤塔出口连接储存槽,储存槽通过管道连接冷却塔,冷却塔顶部出口连接电除雾器,电除雾器底部出口连接第二稀酸循环泵,冷却塔还连接第二稀酸循环泵,第二稀酸循环泵分别连接板式换热器和储存槽,板式换热器连接冷却塔,储存槽底部出口还连接第一稀酸循环泵,第一稀酸循环泵连接斜管沉降器,还包括脱气塔,脱气塔顶部出口连接储存槽,脱气塔底部出口连接中和池,中和池底部出口通过渣浆泵连接板框压滤机,板框压滤机出口连接中和水池,中和水池连接清水泵,清水泵连接冷却塔。

6.本发明的特点还在于,

7.斜管沉降器还连接中和池。

8.脱气塔还连接洗涤塔。

9.中和池上设置有熟石灰投料口。

10.本发明所采用的另一技术方案是,一种利用冶炼烟气制酸余热净化废水的工艺,具体按照以下步骤实施:

11.步骤1,将温度小于200℃的含有二氧化硫的烟气通入洗涤塔中,之后与第一稀酸循环泵中的一部分循环稀酸冲击洗涤,并进入储存槽中;另一部分循环稀酸进行斜管沉降器中,分离富集的固体颗粒,之后经脱气塔脱除二氧化硫后进入中和池中;

12.步骤2,从储存槽顶部出来的二氧化硫烟气,与脱气塔脱出的二氧化硫气体一起,经管道送入冷却塔中,稀酸经第二稀酸循环泵送入板式换热器中冷却,之后送入冷却塔中,从上方喷洒流下,使烟气温度降至40

‑

50℃,之后送入电除雾器中,电除雾器所捕集的酸雾汇集后送入冷却塔中,参与稀酸循环;

13.步骤3,从斜管沉降器送来的上清液稀酸进入中和池中,向中和池中加入熟石灰进行中和反应,使浆液的ph达到7

‑

9;中和反应温度为25

‑

35℃,中和反应时间为2

‑

4h;

14.步骤4,经步骤3后,将浆液经渣浆泵送入板框压滤机中,完成固液分离,固体产物为脱硫石膏渣,液体送往中和水池中储存,之后通过清水泵回用至冷却塔中。

15.本发明的有益效果是:

16.(1)用石灰中和亚硫酸钙废水替代一次水,保证烟气净化的同时,使不能直接排放的石灰中和亚硫酸钙废水得到净化再生,并使蒸发后的水分补充进入硫酸产品,不对制酸工艺产生明显影响;

17.(2)利用二氧化硫在酸性条件使亚硫酸钙转化为溶解度大的亚硫酸氢钙的原理,在亚硫酸钙废水绝热蒸发浓缩过程不会发生结垢,消除设备设施堵塞风险;

18.(3)石灰中和亚硫酸钙废水在废酸处理工序与烟气净化工序之间循环,将烟气中对制酸有害的成分送至废酸处理工序固化分离,将不能直接排放的亚硫酸钙废水返回至烟气净化工序,并使其中一部分蒸发再生,另一部分参与循环,实现了资源合理利用;

19.(4)充分利用了低温烟气的所携带的有限热能,使石灰中和亚硫酸钙废水蒸发净化,节省了亚硫酸钙废水处理的能耗。

附图说明

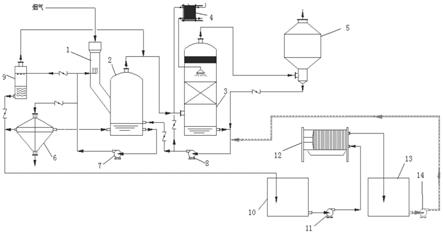

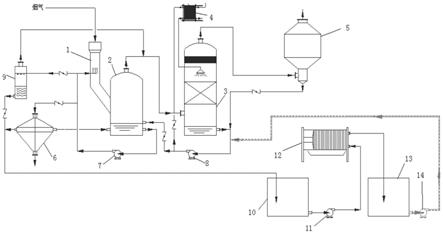

20.图1是本发明一种利用冶炼烟气制酸余热净化废水的系统的结构示意图。

21.1.洗涤塔,2.储存槽,3.冷却塔,4.板式换热器,5.电除雾器,6.斜管沉降器,7.第一稀酸循环泵,8.第二稀酸循环泵,9.脱气塔,10.中和池,11.渣浆泵,12.板框压滤机,13.中和水池,14.清水泵。

具体实施方式

22.下面结合附图和具体实施方式对本发明进行详细说明。

23.本发明一种利用冶炼烟气制酸余热净化废水的系统,如图1所示,包括洗涤塔1,洗涤塔1出口连接储存槽2,储存槽2通过管道连接冷却塔3,冷却塔3顶部出口连接电除雾器5,电除雾器5底部出口连接第二稀酸循环泵8,冷却塔3还连接第二稀酸循环泵8,第二稀酸循环泵8分别连接板式换热器4和储存槽2,板式换热器4连接冷却塔3,储存槽2底部出口还连接第一稀酸循环泵7,第一稀酸循环泵7连接斜管沉降器6,还包括脱气塔9,脱气塔9顶部出

口连接储存槽2,脱气塔9底部出口连接中和池10,中和池10底部出口通过渣浆泵11连接板框压滤机12,板框压滤机12出口连接中和水池13,中和水池13连接清水泵14,清水泵14连接冷却塔3;斜管沉降器6还连接中和池10;脱气塔9还连接洗涤塔1;中和池10上设置有熟石灰投料口;

24.本发明一种利用冶炼烟气制酸余热净化废水的系统,其具体工作原理是:在烟气净化工序,将含二氧化硫低温烟气(温度小于200℃)通入洗涤塔1中,与第一稀酸循环泵7送来的一部分循环稀酸经喷头喷射,相向冲击洗涤,烟气与稀酸一起进入储存槽2中,另一部分送往斜管沉降器6分离循环液中富集的固体颗粒,达到一定硫酸浓度或氟化物浓度或其它条件后,抽取一部分稀酸经脱气塔9脱除二氧化硫后送往废酸处理工序进行处理;从储存槽2顶部出来的二氧化硫烟气,与脱气塔9脱出的二氧化硫气体一起,经管道送入冷却塔3中,在塔中上升通过填料,与填料上方流下的冷却稀酸逆向流动,再通过除沫器后,温度降至约40℃,从顶部排出,送入电除雾器5中;冷却塔3底部保持一定的稀酸液位,稀酸经第二稀酸循环泵8一部分送入板式换热器4冷却后,送入冷却塔中,从填料上方喷洒流下,使烟气降温,另一部分送入储存槽2中,补充储存槽2中绝热蒸发消耗的水分;进入电除雾器5的烟气经湿式静电场作用,除去所携带的酸雾后,烟气进入转化制酸工序;电除雾器5所捕集的酸雾汇集后送入冷却塔3中,参与稀酸循环;从斜管沉降器6送来的上清液稀酸进入中和池10中,与加入的熟石灰中和,使浆液的ph达到8。稀酸中的二氧化硫、三氧化硫与氟化物、砷化物与熟石灰中的钙分别发生反应,形成微溶于水的caso3、caso4和几乎不溶于水的caf2、ca3(aso4)2,使对环境有危害风险的氟化物、砷化物得到固化,其它的重金属离子与熟石灰发生反应形成沉淀而被固化。稀酸在中和池10完成中和过程后,浆液经渣浆泵11送入板框压滤机12中,完成固液分离,固体产物为脱硫石膏渣,液体称为“石灰中和亚硫酸钙废水”,送往中和水池13中储存,之后通过清水泵14回用至冷却塔3中。

25.本发明一种利用冶炼烟气制酸余热净化废水的工艺,具体按照以下步骤实施:

26.步骤1,将含有二氧化硫的烟气通入洗涤塔1中,之后与第一稀酸循环泵7中的一部分循环稀酸冲击洗涤,并进入储存槽2中;另一部分循环稀酸进行斜管沉降器6中,分离富集的固体颗粒,之后经脱气塔9脱除二氧化硫后进入中和池10中;

27.二氧化硫的烟气的温度小于200℃;

28.步骤2,从储存槽2顶部出来的二氧化硫烟气,与脱气塔9脱出的二氧化硫气体一起,经管道送入冷却塔3中,稀酸经第二稀酸循环泵8送入板式换热器4中冷却,之后送入冷却塔3中,从上方喷洒流下,使烟气温度降至40

‑

50℃,之后送入电除雾器5中,电除雾器5所捕集的酸雾汇集后送入冷却塔3中,参与稀酸循环;

29.步骤3,从斜管沉降器6送来的上清液稀酸进入中和池10中,向中和池10中加入熟石灰进行中和反应,使浆液的ph达到7

‑

9;

30.中和反应温度为25

‑

35℃,中和反应时间为2

‑

4h;

31.步骤4,经步骤3后,将浆液经渣浆泵11送入板框压滤机12中,完成固液分离,固体产物为脱硫石膏渣,液体送往中和水池13中储存,之后通过清水泵14回用至冷却塔3中。

32.本发明一种利用冶炼烟气制酸余热净化废水的系统,将石灰浆液中和处理后的中和亚硫酸根废水通过回用洗涤塔喷淋含二氧化硫烟气,通过反应除去废水中亚硫酸根,将废水中cod降至50mg/l以下。烟气净化工序循环到酸浓或氟化物浓度达到规定指标后送至

废酸处理工序,经熟石灰中和除去大部分氟化物、砷化物及相关金属离子,经固液分离后,由循环泵送往烟气净化工序继续参与下一个循环。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。