1.本发明属于高分子材料领域,具体涉及一种螺旋取代聚烯烃以及聚碳酸酯组合物。

背景技术:

2.聚碳酸酯由于具有优良的光学性能,广泛用于汽车、建筑材料、消费电子品等众多领域,如今,在这些领域中,期望提供不含卤素且具有优良的阻燃性、低温抗冲性和光学性能特别是较低的雾度值的聚碳酸酯。虽然聚碳酸酯具有较好的机械性能与阻燃性,但在长期处于严寒环境下的电气领域中,还不能满足要求。

3.有机聚硅氧烷

‑

聚碳酸酯嵌段共聚物由于具有优良的低温抗冲击性、阻燃性为外界所熟知,其与聚碳酸酯的共混物可以改善聚碳酸酯的低温抗冲击性、阻燃性,如cn200580038798.8所报道,使用20%wt高硅含量的聚二甲基硅氧烷

‑

聚碳酸酯共聚物来提升阻燃性与低温抗冲击性能,但较高的硅含量会极大提高共混物的雾度值,较低的硅含量则对阻燃性与低温抗冲击性能提升较小。

4.在薄壁阻燃应用领域中,通常会在聚碳酸酯中加入抗滴落剂以提高阻燃性,但这也会极大提高其雾度值,从而牺牲材料的光学性能,此外,抗滴落剂通常具有极高的分子量,其在聚碳酸酯基体中会存在分散不均的现象,这会严重影响材料在低温环境下的抗冲击性能。

5.因此,目前缺少一种对聚碳酸酯有效的改性方法以满足更薄的阻燃等级和优良的低温抗冲性且不牺牲材料光学性能的市场要求。

技术实现要素:

6.本发明提供一种螺旋取代聚烯烃,可以解决聚碳酸酯在燃烧中滴落的问题且不会明显降低组合物的光学性能。

7.本发明还提供一种聚碳酸酯组合物及其制备方法。该方法实现了螺旋取代聚烯烃在聚碳酸酯基体中的均匀分散,从而得到一种具有优良的低温抗冲性、阻燃性和较低的雾度值的聚碳酸酯组合物。

8.为了实现以上发明目的,本发明采用的技术方案如下:

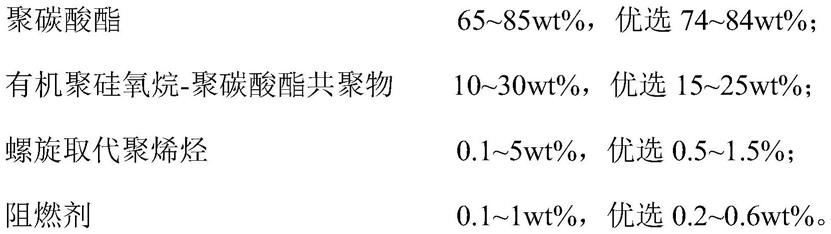

9.一种低温抗冲、阻燃、低雾度的聚碳酸酯组合物,基于所述组合物的总重量,所述组合物包含:

[0010][0011]

本发明所述的聚碳酸酯(pc)为选自芳香族聚碳酸酯、脂肪族聚碳酸酯、芳香

‑

脂肪族聚碳酸酯中的一种或多种,优选双酚a型聚碳酸酯;在测试条件为300℃下,载荷为1.2kg时,所述聚碳酸酯的熔体流动指数mfr在3

‑

65g/10min之间,优选在5

‑

50g/10min之间,更优选在7

‑

35g/10min之间,聚碳酸酯的熔体流动指数是决定流动性的重要参数,熔指越高,聚碳酸酯的分子量越低,流动性越好,但其耐热性、抗冲击以及阻燃等性能也会变差,因此,需要控制聚碳酸酯的熔指处于一个合适的范围。合适的聚碳酸酯的例子包括但不限于万华化学集团股份有限公司的2100。

[0012]

本发明所述的有机聚硅氧烷

‑

聚碳酸酯嵌段共聚物包括聚(双酚a碳酸酯)

‑

聚二甲基硅氧烷嵌段共聚物。所述聚(双酚a碳酸酯)

‑

聚二甲基硅氧烷嵌段共聚物具有基于所述共聚物的总重量的5至8wt%的聚二甲基硅氧烷含量,其具有10

‑

100个二甲基硅氧烷重复单元;在测试条件300℃,1.2kg时,聚(双酚a碳酸酯)

‑

聚二甲基硅氧烷嵌段共聚物的熔体流动指数在8

‑

35cm3/10min之间。合适的有机聚硅氧烷

‑

聚碳酸酯共聚物的例子包括但不限于出光化学株式会社的fg1760。

[0013]

本发明所述的螺旋取代聚烯烃,结构式示意如下:

[0014][0015]

其中,n=1~200,优选n=30

‑

100。

[0016]

本发明所述的螺旋取代聚烯烃是采用配位聚合机理,取代烯烃单体在铑金属催化剂作用下,在溶剂三氯甲烷中发生聚合得到的均聚物。

[0017]

作为一个优选的方案,本发明所述的螺旋取代聚烯烃的制备方法,包括以下步骤:

[0018]

(1)将40

‑

60质量份的1,8

‑

萘二甲酸酐置于20

‑

30质量份的丙氨酸中,加入140

‑

160质量份的去离子水,加入10

‑

20质量份的koh,在80

‑

90℃下反应4

‑

6h,得到单体m1,结构式如下:

[0019][0020]

(2)将30

‑

40质量份的烯丙基胺置于50

‑

60质量份的单体m1的四氢呋喃溶液中,在20

‑

30℃下反应3

‑

5h,得到取代烯烃单体,结构式如下:

[0021][0022]

(3)在70

‑

90质量份的取代烯烃单体中加入1

‑

5份的铑金属催化剂,在35℃的溶液中反应4

‑

5小时后,将反应液滴入正己烷中析出,经过过滤和干燥,得到白色固体状聚合物。

[0023]

本发明所述的阻燃剂为磺酸盐类、有机磷酸酯类以及聚磷腈类中的一种或多种,如全氟化c1

‑

c16烷基磺酸酯的碱金属盐,如全氟丁基磺酸钾、全氟辛基磺酸钾、四乙基全氟己烷磺酸钾、二苯基砜磺酸钾(kss)等。单独或与其他阻燃剂组合的kss特别适用于本发明的组合物。

[0024]

本发明所述的聚碳酸酯组合物中,任选地添加其他助剂。

[0025]

所述助剂包含增韧剂、增容剂、抗氧剂、润滑剂、紫外线吸收剂、光稳定剂、热稳定剂、金属钝化剂、增塑剂、防粘剂、着色剂、偶联剂、成核剂、发泡剂、抗菌剂、防霉剂、除酸剂、耐水解剂、扩链剂、流动改性剂、消光剂、抗静电剂、增强剂、填充剂、防雾剂、光扩散剂、红外线吸收剂、荧光增白剂、激光打标剂等助剂的一种或多种混合。

[0026]

作为一个优选的方案,所述聚碳酸酯组合物中可以包含0.01%~1wt%的抗氧剂。合适的例子包括但不限于巴斯夫股份公司生产的抗氧剂168。

[0027]

作为一个优选的方案,所述聚碳酸酯组合物中可以包含0.01%~1wt%的润滑剂。合适的例子包括但不限于美国龙沙公司生产的pets。

[0028]

作为一个优选的方案,所述聚碳酸酯组合物中可以包含0.01%~2wt%的抗滴落剂。合适的例子包括但不限于日本三菱化学株式会社生产的a3800。

[0029]

本发明还提供了所述低温抗冲、阻燃和低雾度的聚碳酸酯组合物的制备方法,包含以下步骤:按照比例,

[0030]

(1)将有机聚硅氧烷

‑

聚碳酸酯嵌段共聚物从双螺杆挤出机主喂料口加入,将螺旋取代聚烯烃从双螺杆挤出机侧喂料加入,制备有机聚硅氧烷

‑

聚碳酸酯嵌段共聚物/螺旋取代聚烯烃共混物粒料;控制螺杆转速在250rpm以内;控制有机聚硅氧烷

‑

聚碳酸酯嵌段共聚物与螺旋取代聚烯烃的加料速度的重量比为1.5/1

‑

5/1;设置双螺杆挤出机输送段温度240

‑

260℃,塑化段温度260℃

‑

280℃,计量段温度240

‑

260℃;

[0031]

(2)将聚碳酸酯、共混物粒料以及助剂加入混料机中搅拌均匀,得到预混料;

[0032]

(3)将所得到的预混料用双螺杆挤出机挤出造粒,得到共混物颗粒。

[0033]

本发明所述步骤(3)的关键在于:在加工过程中,硅相区对剪切较为敏感,通过提

高螺杆转速,控制螺杆转速在400rpm以上,降低加工温度,控制双螺杆挤出机输送段温度180

‑

220℃,塑化段温度220℃

‑

250℃,计量段温度220

‑

250℃,利用有机聚硅氧烷

‑

聚碳酸酯嵌段共聚物剪切变稀的特性,保证螺旋取代聚烯烃在聚碳酸酯基体中的均匀分散。

[0034]

具有该特定结构的螺旋取代聚烯烃具有和聚碳酸酯相近的折光指数,对组合物的光学性能影响较小,此外,侧基的酰胺结构和庞大的苯环结构一方面可以提高熔体强度,抑制熔滴的形成,另一方面有助于促进pc成炭,从而提升阻燃性能。

[0035]

本发明相比现有技术的积极效果在于:

[0036]

(1)本发明采用螺旋取代聚烯烃与聚硅氧烷

‑

聚碳酸酯共聚物的组合替代传统的抗滴落剂,从而解决了聚碳酸酯在燃烧中滴落的问题且不会明显降低组合物的光学性能,同时配合阻燃剂,可明显改善聚碳酸酯的自熄性能,满足严格的阻燃要求。此外,在组合物中加入聚硅氧烷

‑

聚碳酸酯共聚物还可显著改善聚碳酸酯的低温抗冲性能,制备出具有优良的低温抗冲性、阻燃性和较低的雾度值的聚碳酸酯组合物,由所述组合物模制的厚度为3.2mm样条,在悬臂梁astm d256测试条件下,具有在

‑

40℃下500j/m以上的冲击性能;由所述组合物模制的厚度为1.5mm样条,在ul94测试条件下,具有v0与5vb的阻燃性能;由所述组合物模制的厚度为3mm的样板,在astm d1003测试条件下,具有8以内的雾度值。

[0037]

(2)本发明通过两次挤出利用聚硅氧烷

‑

聚碳酸酯共聚物与聚碳酸酯良好的相容性以及其自身剪切变稀的特性将螺旋取代聚烯烃均匀分散在聚碳酸酯基体中,从而保持了组合物优良的低温抗冲击性能。

具体实施方式

[0038]

为了更好的理解和实施,下面结合实施例对本发明予以进一步的说明,但本发明不限于所列出的实施例,还应包括在本发明所要求的权利范围内其他任何公知的改变。

[0039]

实施例和对比例中所用成分如下:

[0040]

pc:采用界面光气法生产的双酚a型聚碳酸酯,2100,熔体流动速率为10cm3/10min(在300℃和1.2kg的测试条件下),烟台万华化学集团股份有限公司生产;

[0041]

si

‑

pc:采用界面光气法生产的聚硅氧烷

‑

聚碳酸酯嵌段共聚物,fg1760,熔体流动速率为15cm3/10min(在300℃和1.2kg的测试条件下),市售;

[0042]

1,8

‑

萘二甲酸酐:98%纯度,东京化成工业株式会社;

[0043]

烯丙基胺:98%纯度,东京化成工业株式会社;

[0044]

丙氨酸:98%纯度,赛默飞;

[0045]

kss:二苯基砜磺酸钾,市售;

[0046]

168:抗氧剂,市售;

[0047]

pets:季戊四醇硬脂酸酯,润滑剂,市售;

[0048]

a3800:抗滴落剂,市售。

[0049]

性能测试如下:

[0050]

冲击性能参照astm d256在3.2mm厚的样品上,使用2.75j冲击能的摆锤,在23℃及

‑

40℃下测试;

[0051]

阻燃性能参照ul 94,在尺寸为127*12.7*1.5mm的样品上,分别进行v0级与5vb等级测试;

[0052]

雾度值参照astm d1003,在3mm厚的光学试片上测试。

[0053]

螺旋取代聚烯烃制备

[0054]

(1)将50质量份的1,8

‑

萘二甲酸酐置于25质量份的丙氨酸中,加入150质量份的去离子水,加入15质量份的koh,在85℃下反应5h,得到单体m1;将35质量份的烯丙基胺置于55质量份的单体m1的四氢呋喃溶液中,在25℃下反应4h,得到取代烯烃单体,结构式如下:

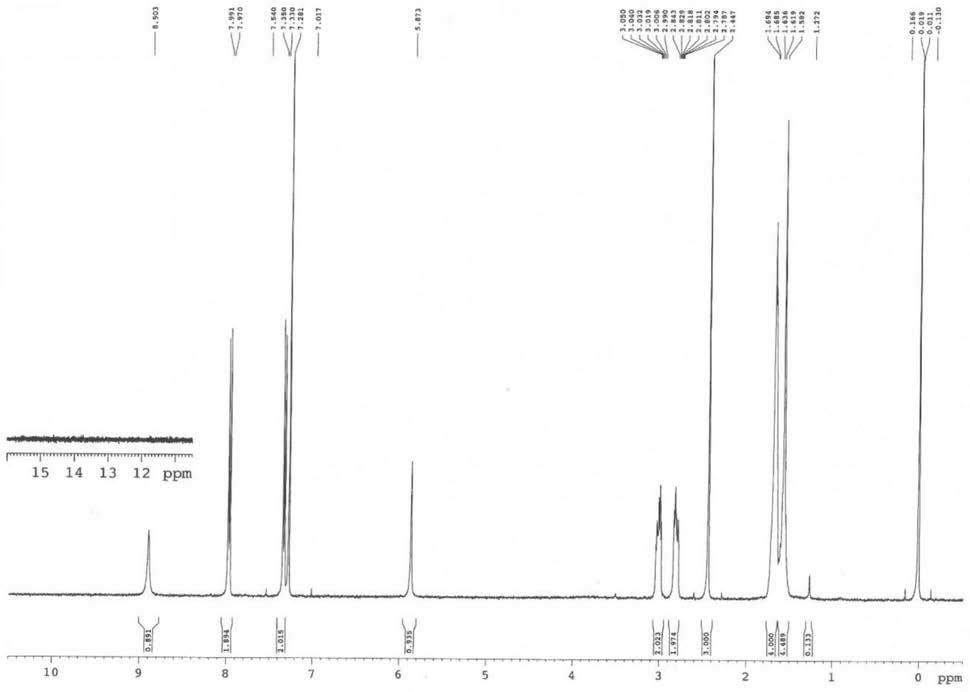

[0055][0056]

在核磁氢谱中,7.8、7.9和8.1个化学位移,为单体萘环中临位、间位以及对位氢原子的吸收峰;6.1个化学位移为单体酰胺键中氢原子的吸收峰;4.6个化学位移为不饱和键氢原子的吸收峰。

[0057]

(2)将80质量份取代烯烃单体与10质量份的三氯甲烷混合制备单体溶液,5份的铑金属催化剂与5质量份的三氯甲烷混合制备催化剂溶液,将催化剂溶液加入到单体溶液中,然后在35℃反应5小时,将反应液滴入正己烷中析出,过滤、干燥,得到螺旋取代聚烯烃,其中重均分子量约为38000,n约为80。

[0058]

实施例1

[0059]

(1)参照表1中配方,将有机聚硅氧烷

‑

聚碳酸酯嵌段共聚物从双螺杆挤出机主喂料口加入,将螺旋取代聚烯烃从双螺杆挤出机侧喂料加入,制备有机聚硅氧烷

‑

聚碳酸酯嵌段共聚物/螺旋取代聚烯烃共混物粒料。控制螺杆转速为200rpm;控制有机聚硅氧烷

‑

聚碳酸酯嵌段共聚物与螺旋取代聚烯烃的加料速度的重量比为2.5/1;设置双螺杆挤出机输送段温度240

‑

260℃,塑化段温度260℃

‑

280℃,计量段温度240

‑

260℃。

[0060]

(2)将聚碳酸酯、有机聚硅氧烷

‑

聚碳酸酯嵌段共聚物/螺旋取代聚烯烃共混物以及助剂加入混料机中搅拌均匀,得到预混料。

[0061]

(3)将所得到的预混料用双螺杆挤出机挤出造粒,得到共混物颗粒。控制螺杆转速为450rpm,控制双螺杆挤出机输送段温度180

‑

220℃,塑化段温度220℃

‑

250℃,计量段温度220

‑

250℃。

[0062]

实施例2

‑5[0063]

与实施例1的区别仅在于配方略有不同,其余实验条件参数、反应步骤均与实施例1相同。

[0064]

对比例1

[0065]

按照表1配方,将聚碳酸酯、有机聚硅氧烷

‑

聚碳酸酯嵌段共聚物以及助剂加入混料机中搅拌均匀,得到预混料。将预混料用双螺杆挤出机挤出造粒,得到共混物颗粒。控制螺杆转速为450rpm,控制双螺杆挤出机输送段温度180

‑

220℃,塑化段温度220℃

‑

250℃,计量段温度220

‑

250℃。

[0066]

对比例2

[0067]

按照表1配方,将聚碳酸酯、有机聚硅氧烷

‑

聚碳酸酯嵌段共聚物、螺旋取代聚烯烃以及任选的助剂加入混料机中搅拌均匀,得到预混料。将预混料用双螺杆挤出机挤出造粒,

得到共混物颗粒。控制螺杆转速为450rpm,控制双螺杆挤出机输送段温度180

‑

220℃,塑化段温度220℃

‑

250℃,计量段温度220

‑

250℃。

[0068]

对比例3

[0069]

按照表1配方,将聚碳酸酯、螺旋取代聚烯烃以及任选的助剂加入混料机中搅拌均匀,得到预混料。将预混料用双螺杆挤出机挤出造粒,得到共混物颗粒。控制螺杆转速为450rpm,控制双螺杆挤出机输送段温度180

‑

220℃,塑化段温度220℃

‑

250℃,计量段温度220

‑

250℃。

[0070]

表1为对比例1

‑

3和实施例1

‑

5的配方与性能。

[0071][0072]

注1:“n.r”意为无法达到相应等级。

[0073]

通过对比实施例1

‑

5与对比例1

‑

3,相比于阻燃剂配合抗滴落剂的传统阻燃组合,螺旋取代聚烯烃与阻燃剂、有机聚硅氧烷

‑

聚碳酸酯嵌段共聚物的协同阻燃不仅可以达到相关阻燃要求,还可以极大降低组合物的雾度值。此外,相比于传统挤出方式,通过两次熔融共挤可以实现螺旋取代聚烯烃在组合物中的均匀分散,从而保持优良的低温抗冲击性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。