一种利用纳米粒子协同增强mc尼龙复合材料的方法

技术领域

1.本发明涉及工程塑料改性领域,更具体地说,涉及一种利用纳米粒子协同增强mc尼龙复合材料的方法。

背景技术:

2.单体浇铸尼龙(简称mc尼龙,mc pa6)是由己内酰胺单体在活化剂、引发剂和特定温度下发生的阴离子开环聚合反应得到的尼龙产品,由于mc尼龙具有成型工艺简单、机械强度高、化学稳定性好和质量轻等优点,可代替钢、铜、铝等金属用于制作轴瓦、轴套、齿轮、齿条、蜗轮、滑轮、织机梭子、螺旋桨和各种密封圈等零部件,起到减轻重量、降低成本的作用,因而被广泛的应用在纺织机械、国防、化工等领域,随着科技的发展,mc尼龙自身的一些不足,导致尼龙制品的应用受到一定的限制,例如由于耐热性较差会使其在高温领域中应用受限,力学强度和韧性相对金属材料较低,使其在机械承重制品的应用受限。

3.采用无机纳米粒子对聚合物材料进行改性,不仅可以有效提高材料性能,而且成本低廉,因而成为最具发展潜力的新型材料之一,无机纳米粒子对聚合物材料的改性技术包括共混法、溶胶

‑

凝胶法、原位聚合法等,其中,原位聚合法是将无机纳米粒子均匀分散在单体中,然后在一定条件下单体就地聚合,形成复合材料,该方法工艺简单、制备材料性能稳定,具有广阔的应用前景,但要充分发挥该方法制备复合材料的关键在于纳米粒子均匀分散在聚合物基体中,此外若高模量的粒子能在聚合物中形成连续的增强网络,对于发挥纳米粒子的增强效应具有划时代的意义。

4.本发明提供了一种利用纳米粒子协同增强mc尼龙工程塑料的方法,本发明以块状云母粉和高长径比玻璃纤维粉为原料,采用γ

‑

氨丙基三乙氧基硅烷(aptes)对云母粒子进行改性,采用γ

‑

缩水甘油醚基丙基三乙氧基硅烷(γ

‑

gps)对玻璃纤维粒子进行改性,改善其在mc尼龙及单体中的相容性,提高填料和尼龙分子主链的分子间相互力和填料之间的相互作用力;通过原位聚合法实现mc尼龙与改性粒子的复合,同时改性粒子在聚合过程通过氨基和环氧的开环反应形成连续增强网络,进而制备云母和玻璃纤维协同增强的mc尼龙复合材料,本发明提供的mc尼龙改性方法具有原料丰富、生产周期短、工艺过程简单易行等优点,通过该方法所制备协同增强mc尼龙复合材料具有硬度高、热稳定性好以及优异的的机械性能等特点。

技术实现要素:

5.1.要解决的技术问题针对现有技术中存在的问题,本发明的目的在于提供一种利用纳米粒子协同增强mc尼龙复合材料的方法。

6.2.技术方案为解决上述问题,本发明采用如下的技术方案:一种利用纳米粒子协同增强mc尼龙复合材料的方法,包括如下步骤:

s1、采用γ

‑

氨丙基三乙氧基硅烷(aptes)对云母进行改性,制备氨基修饰云母粒子;s2、采用γ

‑

缩水甘油醚基丙基三乙氧基硅烷(γ

‑

gps)对玻璃纤维粒子进行改性,制备环氧基修饰玻璃纤维粒子;s3、通过原位聚合法实现mc尼龙与所述氨基修饰云母粒子以及所述环氧基修饰玻璃纤维粒子复合,构建增强网络,制备纳米粒子协同增强mc尼龙复合材料。本发明提供的协同增强mc尼龙的方法具有工艺过程简单易行、生产周期短等优点,通过该方法所制备mc尼龙/sic@sio2复合材料与纯mc尼龙相比,具有力学强度高、耐热性好以及良好的耐磨性能等,可满足在较高载荷下的耐热性和摩擦磨损性能的需求,在高新技术领域具有广阔的应用前景。

7.作为本发明的一种优选方案,在步骤s1中,其具体包括如下步骤:s11、将所述云母粒子置于150℃的烘箱中恒温4h,待冷却至室温后将所述云母粒子分散于无水乙醇中,超声处理20

‑

90 min;s12、将所述云母粒子与所述γ

‑

氨丙基三乙氧基硅烷(aptes)按照质量比为100:(2

‑

7)的比例进行配比,继而加入3

‑

氨丙基三甲氧基硅烷(aptms)进行反应,将反应温度升高至60 ℃,回流冷凝反应4

‑

8 h,制得产物;s13、将产物进行离心分离,并用无水乙醇洗涤3

‑

5次,置于70℃真空干燥箱中干燥8

‑

16 h,制得氨基修饰云母粒子。

8.作为本发明的一种优选方案,在步骤s2中,其具体包括如下步骤:s21、将所述玻璃纤维粒子至于150℃烘箱中恒温4h,待冷却至室温后将所述玻璃纤维粒子分散于无水乙醇中,超声处理20

‑

90 min;s22、将所述玻璃纤维粒子与所述γ

‑

缩水甘油醚基丙基三乙氧基硅烷(γ

‑

gps)按照质量比为100:(2

‑

7)的比例进行配比,继而加入硅烷偶联剂(γ

‑

gps)进行反应,调节ph至5

‑

6,将反应温度升高至60℃,回流冷凝反应4

‑

8h;s23、将产物进行离心分离,并用无水乙醇洗涤3

‑

5次,置于70℃真空干燥箱中干燥8

‑

16 h,制得环氧基修饰玻璃纤维粒子。

9.作为本发明的一种优选方案,在步骤s3中,其具体包括如下步骤:s31、将己内酰胺单体加入至反应器中,加热至75

‑

95 ℃,使其全部熔融,将己内酰胺与所述氨基修饰云母粒子以及所述环氧基修饰玻璃纤维粒子按照质量比为100:(0.1

‑

6):(0.1

‑

6)的比例进行配比,强力搅拌使其分散均匀,升温至115

‑

135 ℃,真空脱水20

‑

60 min;s32、一级解除真空,将己内酰胺与氢氧化钠按照摩尔比为100:(0.1

‑

1.0)的比例进行配比,继而加入氢氧化钠,于135

‑

145 ℃下真空脱水20

‑

60 min;s33、二级解除真空,将己内酰胺与甲苯二异氰酸酯按照摩尔比为100:(0.1

‑

0.8)的比例进行配比,继而加入甲苯二异氰酸酯,迅速摇匀后,快速浇注入预热至160

‑

180 ℃的模具中,保温20

‑

30 min后,冷却至室温脱模,制得纳米粒子协同增强mc尼龙复合材料。

10.3.有益效果相比于现有技术,本发明的优点在于:本发明提供的协同增强mc尼龙的方法具有工艺过程简单易行、生产周期短等优

点,通过该方法所制备mc尼龙/sic@sio2复合材料与纯mc尼龙相比,具有力学强度高、耐热性好以及良好的耐磨性能等,可满足在较高载荷下的耐热性和摩擦磨损性能的需求,在高新技术领域具有广阔的应用前景。

附图说明

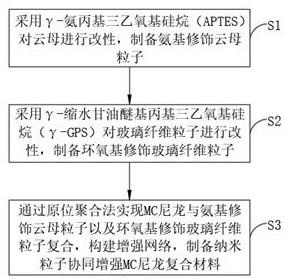

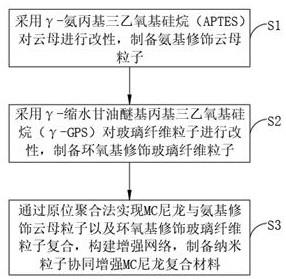

11.图1为本发明一种利用纳米粒子协同增强mc尼龙复合材料的方法的流程图。

具体实施方式

12.下面将结合本发明实施例中的附图对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

13.实施例1:请参阅图1,一种利用纳米粒子协同增强mc尼龙复合材料的方法,包括如下步骤:s1、采用γ

‑

氨丙基三乙氧基硅烷(aptes)对云母进行改性,制备氨基修饰云母粒子:s11、将云母粒子置于150℃的烘箱中恒温4h,待冷却至室温后将云母粒子分散于无水乙醇中,超声处理20

‑

90 min;s12、将云母粒子与γ

‑

氨丙基三乙氧基硅烷(aptes)按照质量比为100:(2

‑

7)的比例进行配比,继而加入3

‑

氨丙基三甲氧基硅烷(aptms)进行反应,将反应温度升高至60 ℃,回流冷凝反应4

‑

8 h,制得产物;s13、将产物进行离心分离,并用无水乙醇洗涤3

‑

5次,置于70℃真空干燥箱中干燥8

‑

16 h,制得氨基修饰云母粒子;s2、采用γ

‑

缩水甘油醚基丙基三乙氧基硅烷(γ

‑

gps)对玻璃纤维粒子进行改性,制备环氧基修饰玻璃纤维粒子:s21、将玻璃纤维粒子至于150℃烘箱中恒温4h,待冷却至室温后将玻璃纤维粒子分散于无水乙醇中,超声处理20

‑

90 min;s22、将玻璃纤维粒子与γ

‑

缩水甘油醚基丙基三乙氧基硅烷(γ

‑

gps)按照质量比为100:(2

‑

7)的比例进行配比,继而加入硅烷偶联剂(γ

‑

gps)进行反应,调节ph至5

‑

6,将反应温度升高至60℃,回流冷凝反应4

‑

8h;s23、将产物进行离心分离,并用无水乙醇洗涤3

‑

5次,置于70℃真空干燥箱中干燥8

‑

16 h,制得环氧基修饰玻璃纤维粒子;s3、通过原位聚合法实现mc尼龙与氨基修饰云母粒子以及环氧基修饰玻璃纤维粒子复合,构建增强网络,制备纳米粒子协同增强mc尼龙复合材料:s31、将己内酰胺单体加入至反应器中,加热至75

‑

95 ℃,使其全部熔融,将己内酰胺与氨基修饰云母粒子以及环氧基修饰玻璃纤维粒子按照质量比为100:(0.1

‑

6):(0.1

‑

6)的比例进行配比,强力搅拌使其分散均匀,升温至115

‑

135 ℃,真空脱水20

‑

60 min;s32、一级解除真空,将己内酰胺与氢氧化钠按照摩尔比为100:(0.1

‑

1.0)的比例进行配比,继而加入氢氧化钠,于135

‑

145 ℃下真空脱水20

‑

60 min;

s33、二级解除真空,将己内酰胺与甲苯二异氰酸酯按照摩尔比为100:(0.1

‑

0.8)的比例进行配比,继而加入甲苯二异氰酸酯,迅速摇匀后,快速浇注入预热至160

‑

180 ℃的模具中,保温20

‑

30 min后,冷却至室温脱模,制得纳米粒子协同增强mc尼龙复合材料。

14.实施例2:1、氨基修饰云母粒子的制备:将4 g云母粒子置于150度烘箱中恒温4h,待降温到室温后,分散于250 ml无水乙醇中,超声处理40 min;加入0.15 g aptms,反应温度升高至60℃,回流冷凝反应6 h,产物离心分离,并用无水乙醇洗涤5次,置于真空干燥箱中70℃干燥8 h,得到氨基修饰云母粒子;2、环氧基修饰玻璃纤维粒子的制备:将4 g玻璃纤维粒子置于150度烘箱中恒温4h,待降温到室温后,分散于250 ml无水乙醇中,超声处理40 min;加入0.15 g γ

‑

gps,用醋酸调节ph为5.5,反应温度升高至60℃,回流冷凝反应6 h;产物离心分离,并用无水乙醇洗涤5次,置于真空干燥箱中70℃干燥8 h,得到环氧基修饰玻璃纤维粒子;3、原位聚合法制备复合材料:称取100g己内酰胺单体加入到反应器中,加热85℃使之熔融,称取1g氨基修饰云母粒子和1g环氧基修饰玻璃纤维粒子,加入到反应器中,分散均匀,升温至130℃,真空脱水20 min;解除真空,加入氢氧化钠0.5 g,140℃真空脱水20 min;解除真空,加入甲苯二异氰酸酯0.5 g,迅速摇匀后,迅速浇注入事先预热至165℃的模具中,保温20min后,冷却至室温脱模,得到mc尼龙/sic@sio2复合材料制品。

15.实施例3:1、氨基修饰云母粒子的制备:将20 g云母粒子置于150度烘箱中恒温4h,待降温到室温后,分散于4000 ml无水乙醇中,超声处理60 min;加入0.8 g aptms,反应温度升高至60℃,回流冷凝反应6 h,产物离心分离,并用无水乙醇洗涤5次,置于真空干燥箱中70℃干燥8 h,得到氨基修饰云母粒子;2、环氧基修饰玻璃纤维粒子的制备:将20 g玻璃纤维粒子置于150度烘箱中恒温4h,待降温到室温后,分散于4000 ml无水乙醇中,超声处理60 min;加入0.8 g γ

‑

gps,用醋酸调节ph为5.5,反应温度升高至60℃,回流冷凝反应6 h;产物离心分离,并用无水乙醇洗涤5次,置于真空干燥箱中70℃干燥8 h,得到环氧基修饰玻璃纤维粒子。

16.3、原位聚合法制备复合材料:称取200g己内酰胺单体加入到反应器中,加热85℃使之熔融,称取1.8g氨基修饰云母粒子和1.8g环氧基修饰玻璃纤维粒子,加入到反应器中,分散均匀,升温至130℃,真空脱水20 min;解除真空,加入氢氧化钠0.95 g,140℃真空脱水20 min;解除真空,加入甲苯二异氰酸酯1g,迅速摇匀后,迅速浇注入事先预热至170℃的模具中,保温20min后,冷却至室温脱模,得到协同增强mc尼龙复合材料制品。

17.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其改进构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。