1.本发明涉及一种低成本加氢精制催化剂及其制备方法和在油品精制及调控芳环饱和度中的应用。

背景技术:

2.随着人类对环境保护的重视,清洁能源的生产是大势所趋。环保法规也对汽柴油等交通运输燃料质量提出越来越严苛的要求。这使得炼油企业对加氢精制催化剂的活性和稳定性不断提出更高的要求。加氢精制技术能有效将油品中的硫、氮等杂质脱除,既能满足车用燃料的质量要求,也能满足下游化工的加工需求是当前炼化企业最常用的清洁油品生产技术。在我国目前的油品质量要求中,降芳烃是大势所趋。然而,同时我们也要看到现阶段,新能源汽车的蓬勃发展使得大部分石脑油组分不能进入原有的汽油池,从而转为化工原料。作为化工原料,馏分油中的芳烃是宝贵的化工资源。因此,如何在加氢精制过程中有效地保留芳环,提高其作为化工原料的价值,是炼化企业关注的要点。因此,这就要求炼化企业能够根据不同的市场需求,在加氢精制脱除硫、氮等杂质的同时,可以有效调控产品中芳烃的饱和度。除此之外,经济效益也是炼化企业最重要的指标之一,因此,开发更高效、低成本的催化剂是提升馏分油加氢技术经济性的最有效手段。

3.目前炼油工业使用的加氢精制催化剂都以mo或w为主活性金属,co或ni为助活性金属,通过它们之间的组合,在经过硫化得到加氢活性相。所采用的载体主要为活性氧化铝。传统认知中,一般认为加氢脱硫的活性位为mos2或者ws2,而co或ni主要起到助催化剂作用(dft calculations of unpromoted and promoted mos2

‑

based hydrodesulfurization catalysts, journal of catalysis, 1999,187, 109),并非主要的活性位,其单独断c

‑

s键的能力较弱。另外,在现有技术中,例如最近公开的cn111715232a,cn108620085b,cn111821991a,cn107961796b以及cn111939921a等,都是以mo或者w作为主金属活性相,且含量一般在20 wt%左右。由于w、mo价格相对于co、ni较高,因此,催化剂的成本很大一部分来自于金属w和mo。因此,开发低成本同时又具有较高的脱硫活性的催化剂显得尤为重要。

4.在苯并噻吩类物质的加氢脱硫过程中,一般认为存在两种反应路径,一种是加氢脱硫(hyd)路径,也就是先加氢饱和苯环,再进行c

‑

s键的断裂,得到非芳香产物。另一种是直接脱硫(dds),也就是c

‑

s键直接断裂,生成芳烃产物。在hyd路径中,不仅会降低产品中的芳烃含量,同时还会造成氢耗升高,成本上升。但是,如果需要作为油品使用,该路径又会大大降低芳烃含量,满足车用燃料对芳烃含量的需求。因此,通过催化剂配方来改变加氢精制过程中产品的分布,也具有重要的意义。

技术实现要素:

5.基于以上事实,本发明的第一个目的在于提供一种加氢精制催化剂,该加氢精制

催化剂不含w、mo等元素,只含有廉价的fe、co和ni等金属,同时具有高脱硫脱氮活性、高稳定性,特别适合于各种馏分油的加氢精制过程。同时,通过引入前过渡金属ceo2,ta2o5和nb2o5的等,可以调控加氢精制过程中芳环的饱和程度。

6.本发明的第二个目的在于提供一种加氢精制催化剂的制备方法。

7.本发明的第三个目的在于提供一种新的加氢精制催化剂的应用。

8.为达到上述第一个目的,本发明采用下述技术方案:一种低成本非w、mo加氢精制催化剂,该加氢精制催化剂不含有传统认知的加氢精制活性组分w和mo,该加氢精制催化剂金属活性组分为viii族金属fe、co及ni的氧化物中的一种或几种,载体为sio2。其中,用于调节油品精制过程中芳环饱和度时,该催化剂活性组分还需添加前过渡金属氧化物ceo2,ta2o5和nb2o

5 中的一种或几种。

9.可选地,以催化剂总重量为基准,所述催化剂中包含活:1

‑

50 wt% 的金属氧化物;优选地,以催化剂总重量为基准,所述催化剂中包含:2

‑

10 wt%的金属氧化物。其中,所述氧化物为fe、co、ni的氧化物中的一种或几种。

10.可选地,所述的载体为sio2,可以是各种二氧化硅材料,包括纳米二氧化硅、微孔二氧化硅、介孔二氧化硅中的一种或几种;优选地,所述二氧化硅为纳米二氧化硅。

11.可选地,在加氢精制脱除硫氮的同时,需要对芳环饱和度进行调节时,所述以上催化剂还含有前过渡金属氧化物ceo2,ta2o5和nb2o

5 中的一种或几种,根据芳环饱和程度不同,以催化剂总重量计,前过渡金属氧化物ceo2,ta2o5和nb2o

5 中的一种或几种含量为0

‑

99 wt%。

12.未达到上述第二个目的,本发明采用下述技术方案:加氢精制催化剂的制备方法,包括如下步骤:催化剂制备可以采用浸渍法、溶胶凝胶法或者共沉淀法。

13.可选地,浸渍法,包括如下步骤:将含金属活性组分fe、co、ni的可溶性前驱体中的一种或几种溶解于水或乙醇或水

‑

乙醇的混合物中,得到均匀的混合溶液a;将载体与a混合浸渍,经干燥、焙烧,得到所述加氢精制催化剂。

14.可选地,溶胶凝胶法,包括如下步骤:将含金属活性组分fe、co、ni的可溶性前驱体中的一种或几种溶解于水或乙醇或水

‑

乙醇的混合物中,得到均匀的混合溶液b;将含有sio2的前驱体和柠檬酸溶于或分散于水中,得到混合物c;将c和b混合均匀,充分搅拌直至形成凝胶,将得到的凝胶经干燥、焙烧,得到所述的加氢精制催化剂。

15.可选地,共沉淀法,包括如下步骤:将含金属活性组分fe、co、ni的可溶性前驱体中的一种或几种,含有sio2的前驱体溶解或分散于水或乙醇或水

‑

乙醇的混合物中,得到均匀的混合溶液d;将一定量的碱溶解于水中,得到溶液e;将d和e溶液以滴加方式混合,得到沉淀物,经干燥焙烧,得到所述的加氢精制催化剂。

16.可选地,上述制备方法中所述的fe、co、ni的可溶性前驱体为其对应的可溶性盐,

优选为其对应的硝酸盐、氯化盐、硫酸盐、醋酸盐中的一种或几种。

17.可选地,上述制备方法中所述的sio2前驱体可以是硅溶胶、水玻璃,正硅酸乙酯中的一种或几种。

18.可选地,上述制备方法中所述的碱可以是氢氧化钠、氢氧化钾、碳酸钠、碳酸钾、氨水中的一种或几种;优选为氨水。

19.可选地,上述制备方法中所述的干燥温度为60

‑

120℃。

20.可选地,上述制备方法中所述的焙烧温度为300

‑

800℃;优选为350

‑

650℃。

21.调节加氢精制过程芳环饱和度的催化剂,其制备方法是,在上述制备方法中引入前过渡金属氧化物ceo2,ta2o5和nb2o

5 中的一种或几种。

22.可选地,所述的调节加氢精制过程芳环饱和度的催化剂的中前过渡金属氧化物ceo2,ta2o5和nb2o5的引入方法,是,上述催化剂的制备方法中,分别向溶液a、c和d中加入一定量可溶性前过渡金属氧化物ceo2,ta2o5和nb2o5的可溶性前驱体中的一种或几种。

23.可选地,所述前过渡金属氧化物ceo2,ta2o5和nb2o5的可溶性前驱体为其对应的硝酸盐、氯化盐以及有机配体盐等。优选地,上述有机配体盐为草酸盐、酒石酸盐、柠檬酸盐及苹果酸盐中的一种或几种。

24.为达到上述第三个目的,本发明还提供上述加氢处理催化剂在馏分油的加氢精制过程中的应用。

25.可选地,所述馏分油为重整预处理原料、汽油、煤油、直馏柴油、二次加工柴油或蜡油。

26.可选地,将所述加氢处理催化剂用于轻质馏分油和中间馏分油的以加氢脱硫、加氢脱氮、烯烃饱和、芳烃保留等为目的的加氢精制过程中。

27.本发明的有益效果如下:根据本发明的一个目的,本发明中提供的加氢精制催化剂不含有w或者mo,只含有相对廉价活性金属组分ni、co或者fe,在实现高效脱硫脱氮的同时,大大降低了催化剂成本;而在对加氢精制过程中芳环饱和度的调控方面,在以上廉价催化剂基础上,通过添加前过渡金属ceo2,ta2o5或nb2o5的可以降低加氢过程中的芳环饱和度,最大程度保留芳烃,提高作为化工料的经济性。根据本发明的又一个目的,本发明提供的催化剂制备方法多种多样,灵活简单,不管是哪种方法都可以实现活性金属组分的有效分散和暴露,从而提高催化剂的性能。根据本发明的又一个目的,本发明提供的加氢精制催化剂能有效用于催化馏分油的加氢精制反应中。

附图说明

28.图1是 ns

‑

1催化剂的sem照片。

29.图2是nns

‑

5催化剂的sem照片。

具体实施方式

[0030] 为了更清楚地说明本发明,下面结合优选实施例对本发明做进一步的说明。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

[0031]

实施例1本实施例提供一种负载型加氢催化剂,其采用浸渍后的催化剂焙烧得到,以催化剂的总重量计,该催化剂的设计活性金属氧化物含量为:nio:10wt%,该制备方法包括以下步骤: 将18.6g正硅酸乙酯和5.318g柠檬酸混合,60℃加热搅拌成胶状,放入100℃烘箱干燥,将烘干研磨后的二氧化硅载体置于坩埚内,放入500℃马弗炉中焙烧5h,得到载体备用;将0.779g硝酸镍溶于10ml去离子水中,搅拌溶解均匀后备用,称取1.8g二氧化硅载体倒入硝酸镍溶液,搅拌12h后放入100℃烘箱干燥,干燥后取出研磨。在空气气氛下,于马弗炉内450℃焙烧4h得到负载型加氢催化剂,记为ns

‑

1;据设计活性金属含量确定浸渍液中活性金属组分的盐的用量,在浸渍过程中,活性金属组分的盐会有1

‑

3wt%(基于催化剂的总重量)的损失。以下实施例和对比例的情况与此相同。

[0032]

实施例2本实施例提供一种负载型加氢催化剂,其采用浸渍后的催化剂焙烧得到,以催化剂的总重量计,该催化剂的设计活性金属氧化物含量为:nio:10wt%,nb2o5:10wt%,该制备方法包括以下步骤:将9.406g柠檬酸铌可溶性前驱体和5.603g正硅酸乙酯混合,60℃加热搅拌成胶状,放入100℃烘箱干燥,将烘干研磨后的铌硅载体置于坩埚内,放入500℃马弗炉中焙烧5h,得到载体备用;将0.779g硝酸镍溶于10ml去离子水中,搅拌溶解均匀后备用,称取1.8g铌硅载体倒入硝酸镍溶液,搅拌12h后放入100℃烘箱干燥,干燥后取出研磨。在空气气氛下,于马弗炉内450℃焙烧4h得到负载型加氢催化剂,记为nns

‑

2。

[0033]

实施例3。本实施例提供一种负载型加氢催化剂,其采用浸渍后的催化剂焙烧得到,以催化剂的总重量计,该催化剂的设计活性金属氧化物含量为:nio:10wt%,nb2o5:20wt%,该制备方法包括以下步骤:将18.811g柠檬酸铌可溶性前驱体和13.869g正硅酸乙酯混合,60℃加热搅拌成胶状,放入100℃烘箱干燥,将烘干研磨后的铌硅载体置于坩埚内,放入500℃马弗炉中焙烧5h,得到载体备用;将0.779g硝酸镍溶于10ml去离子水中,搅拌溶解均匀后备用,称取1.8g铌硅载体倒入硝酸镍溶液,搅拌12h后放入100℃烘箱干燥,干燥后取出研磨。在空气气氛下,于马弗炉内450℃焙烧4h得到负载型加氢催化剂,记为nns

‑

3。

[0034]

实施例4本实施例提供一种负载型加氢催化剂,其采用浸渍后的催化剂焙烧得到,以催化剂的总重量计,该催化剂的设计活性金属氧化物含量为:nio:10wt%,nb2o5:30wt%,该制备方法包括以下步骤:将28.217g柠檬酸铌可溶性前驱体和12.136g正硅酸乙酯混合,60℃加热搅拌成胶状,放入100℃烘箱干燥,将烘干研磨后的铌硅载体置于坩埚内,放入500℃马弗炉中焙烧5h,得到载体备用;将0.779g硝酸镍溶于10ml去离子水中,搅拌溶解均匀后备用,称取1.8g铌硅载体倒入硝酸镍溶液,搅拌12h后放入100℃烘箱干燥,干燥后取出研磨。在空气气氛下,于马弗炉内450℃焙烧4h得到负载型加氢催化剂,记为nns

‑

4。

[0035]

实施例5本实施例提供一种负载型加氢催化剂,其采用浸渍后的催化剂焙烧得到,以催化剂的总重量计,该催化剂的设计活性金属氧化物含量为:nio:10wt%,nb2o5:89wt%,该制备方法包括以下步骤:

将铌酸前驱体过滤抽干得到滤饼,称取14.5g备用。称取11.3g草酸加入适量水中溶解,将滤饼加入至溶解的草酸溶液中,搅拌至澄清,得到草酸铌备用。向草酸铌溶液中加入0.71g草酸二铵,继续加水搅至澄清。将搅拌澄清后的液体倒入内衬,加入正硅酸乙酯1.0g,放入晶化釜在180℃烘箱中晶化24h,放入马弗炉中400℃焙烧3h,制备得到载体;将0.779g硝酸镍溶于10ml去离子水中,搅拌溶解均匀后备用,称取1.8g载体倒入硝酸镍溶液,搅拌12h后放入100℃烘箱干燥,干燥后取出研磨。在空气气氛下,于马弗炉内450℃焙烧4h得到负载型加氢催化剂,记为nns

‑

5。

[0036]

实施例6本实施例提供一种负载型加氢催化剂,其采用溶胶凝胶法得到,以催化剂的总重量计,该催化剂的设计活性金属氧化物含量为:nio:10wt%,该制备方法包括以下步骤:将18.6g正硅酸乙酯和5.318g柠檬酸及1.69g硝酸镍于水中混合,60℃加热搅拌成胶状,放入100℃烘箱干燥,将烘干研磨后的样品载体置于坩埚内,于马弗炉内450℃焙烧4h得到负载型加氢催化剂,记为sg

‑

1。

[0037]

实施例7本实施例提供一种负载型加氢催化剂,其采用共沉淀法得到,以催化剂的总重量计,该催化剂的设计活性金属氧化物含量为:nio:10wt%,该制备方法包括以下步骤:将18.6g正硅酸乙酯和1.69g硝酸镍于水中混合,滴加1.0m的氢氧化钠溶液直至完全沉淀,将得到的沉淀过滤洗涤,放入100℃烘箱干燥,将烘干研磨后的样品载体置于坩埚内,于马弗炉内450℃焙烧4h得到负载型加氢催化剂,记为cp

‑

1。

[0038]

实施例8本实施例提供一种负载型加氢催化剂,其采用共沉淀法得到,以催化剂的总重量计,该催化剂的设计活性金属氧化物含量为:nio:10wt%,ceo2:89wt%,sio2:1wt%该制备方法包括以下步骤:将0.21g正硅酸乙酯,1.69g硝酸镍和10.43g六水合硝酸铈于水中混合,滴加1.0m的氢氧化钠溶液直至完全沉淀,将得到的沉淀过滤洗涤,放入100℃烘箱干燥,将烘干研磨后的样品载体置于坩埚内,于马弗炉内450℃焙烧4h得到负载型加氢催化剂,记为ncs

‑

1。

[0039]

对比列1制备方法与实施例1相同,只是载体换成γ

‑

al2o3,所制得到催化剂记为r

‑

1。

[0040]

对比例2制备方法与实施例1相同,只是载体换成h型y分子筛,所制得到催化剂记为r

‑

2。

[0041]

参比列3催化剂所采用商业nimo/al2o3催化剂,记为r

‑

3。

[0042]

实验列1本实验例提供实施例1

‑

8以及对比例1

‑

2以及参比例1的催化剂对二苯并噻吩进行加氢处理的应用评价。

[0043]

实施例1

‑

8以及对比例1

‑

2以及参比例1的催化剂在评价前均用研钵研碎,压片过筛取40

‑

60目,再进行预硫化处理,得到硫化后的催化剂。预硫化在固定床微反装置进行,采用湿法预硫化,预硫化后催化剂不卸出,直接在反应器中继续进行加氢反应。预硫化油为含4wt.%cs2的环己烷溶液,预硫化的温度为400℃,硫化时间为12h,压力为3mpa,液时空速为

6h

‑1,氢油体积比为700。

[0044] 硫化完成后切换液,进行含硫底物加氢脱硫反应评价,评价原料为二苯并噻吩环己烷溶液,硫含量为1000ppm。采用双塞柱泵泵入,反应条件为:压力4.0mpa,反应温度340℃,氢油体积比为600,质量空速6h

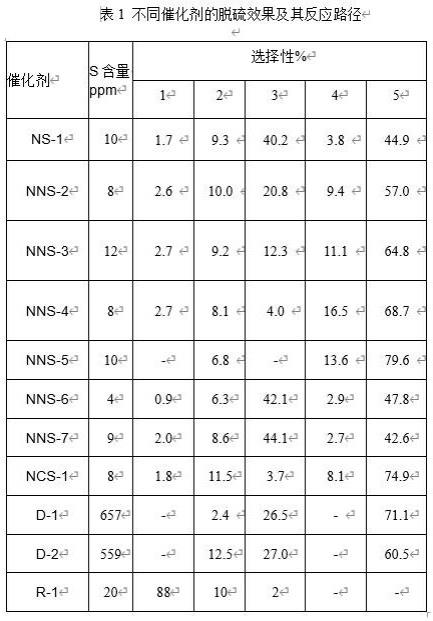

‑1。反应稳定8小时后取样品,反应后的组分经气液分离罐分离后,在分离罐下方出口取样收集,进色谱分析。加氢处理后的催化剂评价结果如表1所示。

[0045]

实验例2本实验例与实验例1相同,只是评价原料有二苯并噻吩换成了s含量1921ppm的催化柴油。所用催化剂为ns

‑

1催化剂和r

‑

1参比剂。结果如表2所示。

[0046][0046]

。

[0047]

表1的结果说明本发名提供的实施例1

‑

7制备的负载型加氢催化剂,在相同反应条件和相同活性金属负载量的情况下,具备较高的加氢脱硫性能。通过与对比例d

‑

1和d

‑

2催化剂相比,载体对催化剂的加氢精制性能有着重要的影响,在该技术方案中,只有二氧化硅载体才能实现如此优异的效果。通过实施例1

‑

5可以看出,通过调节前过渡金属氧化物含量,可以灵活调节加氢催化剂的芳烃饱和能力,从而实现产物的灵活调控。通过与参比r

‑

1对比,可以看出,该技术方案所提供的的催化剂可以大大降低芳烃的饱和,得到更多的芳烃饱和产物。表2的结果说明,在催化柴油加氢精制方面,该技术方案提供的催化剂具有更高的脱硫活性和更低的芳烃饱和度。因此通过本发明的方法能够在保证催化剂反应活性的基础上,通过引入前过渡金属调控加氢精制过程中芳环的饱和程度,减少氢气消耗,同时减少对mo w的依赖,降低催化剂生产成本,具有较高的经济效益,具有长远的工业应用价值。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。