1.本发明涉及机械模具喷涂技术领域,更具体地说,是一种机械模具喷涂处理系统。

背景技术:

2.模具是用于在外力作用下使坯料成为有特定形状和尺寸的制件的工具。广泛用于冲裁、模锻、冷镦、挤压、粉末冶金件压制、压力铸造,以及工程塑料、橡胶、陶瓷等制品的压塑或注塑的成形加工中。

3.模具大多为金属材料制成,因此,在模具生产过程中,模具的表面需要喷涂防锈漆来避免生锈的现象发生,由于模具多为板材结构构成,因此需要将模具拆分成若干个板材部件并单独喷涂处理。

4.现有的喷涂处理系统结构简单,需要工作人员根据模具部件的尺寸调节喷头的工作区域范围,否则,容易造成防锈漆的浪费,工作人员手动调节方式,延长了对整个模具的喷涂周期。

技术实现要素:

5.本发明的目的在于提供一种机械模具喷涂处理系统,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种机械模具喷涂处理系统,包括底座和顶座,所述顶座与底座连接,还包括:喷涂模块,设置在顶座上,用于对模具部件的表面做喷涂处理,所述喷涂模块包括储料罐、至少一组安装座、喷头以及调节单元,每组安装座均活动设置在顶座上,喷头的数量与安装座数量相同且两者连接,储料罐设置在底座上且与喷头连通,所述调节单元与安装座连接且可调节安装座的位置;以及测量模块,设置在底座上且位于喷涂模块的一侧,用于测量模具部件的尺寸;其中所述测量模块包括:测量板,数量为一组,一组测量板对称且活动设置在底座上;以及反馈单元,设置在测量板和喷涂模块之间,用于向喷涂模块反馈模具部件的尺寸。

7.本技术更进一步的技术方案:每个所述测量板均包括板体、流道以及支撑平台;所述板体活动设置在底座上且两者之间通过弹性件连接,并且,板体相对底座倾斜设置,所述流道和支撑平台均设置在板体上。

8.本技术更进一步的技术方案:所述反馈单元包括输出箱、接收箱、挡板、第一活塞以及第二活塞;所述输出箱和接收箱分别设置在底座和顶座上,并且,输出箱和接收箱之间通过连接管连通,所述第一活塞和第二活塞分别活动设置在输出箱内接收箱内,输出箱和接收箱内均填充有传动介质,所述第一活塞和测量板连接,所述挡板活动设置在顶座上且与第二活塞连接。

9.本技术更进一步的技术方案:所述底座上设置有接料箱,并且,接料箱位于一组测量板的一侧。

10.本技术又进一步的技术方案:所述调节单元包括:导杆,设置在顶座上;滑动座,活动设置在导杆上;拉杆,活动连接在滑动座和安装座之间;以及动力元件,设置在滑动座和顶座之间,用于驱动滑动座在导杆上运动。

11.本技术又进一步的技术方案:所述喷涂模块还包括转向控制单元,与调节用于控制动力元件所处电路的电流方向,每个安装座内均设置有转向控制单元。

12.本技术又进一步的技术方案:所述转向控制单元包括:转向座,活动设置在安装座内;以及执行单元,设置在转向座和安装座之间,用于监控转向座的位置并控制调节单元所处电路的电流方向,所述挡板位于执行单元的移动路径上。

13.采用本发明实施例提供的技术方案,与现有技术相比,具有如下有益效果:本发明实施例通过设置测量板、反馈单元以及调节单元之间的配合,利用模具部件的重力作用驱动测量板的移动距离来测量出模具部件的相对边之间的距离,进而精准控制喷头的喷涂区域范围,避免出现防锈漆浪费的现象,而且整个过程自动化程度高,降低了劳动强度,缩短了喷涂周期。

附图说明

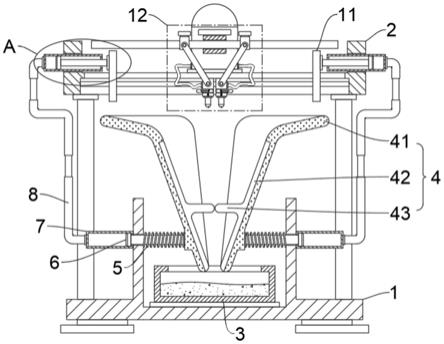

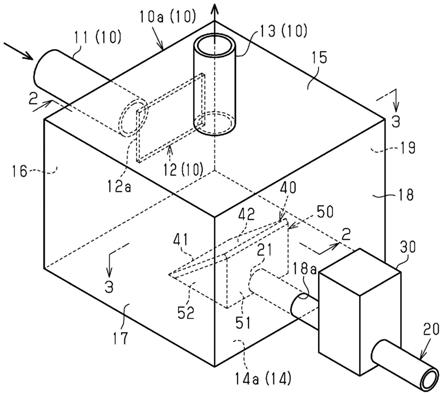

14.图1为本发明实施例中机械模具喷涂处理系统的结构示意图;图2为本发明实施例中机械模具喷涂处理系统中喷涂模块的结构示意图;图3为本发明实施例中机械模具喷涂处理系统中转向控制单元的结构示意图;图4为本发明实施例中机械模具喷涂处理系统中a处放大的结构示意图;图5为本发明实施例中机械模具喷涂处理系统中转向座的结构示意图。

15.示意图中的标号说明:1

‑

底座、2

‑

顶座、3

‑

接料箱、4

‑

测量板、41

‑

板体、42

‑

流道、43

‑

支撑平台、5

‑

弹簧、6

‑

第一活塞、7

‑

输出箱、8

‑

连接管、9

‑

接收箱、10

‑

第二活塞、11

‑

挡板、12

‑

喷涂模块、121

‑

储料罐、122

‑

导杆、123

‑

滑动座、124

‑

拉杆、125

‑

第一电磁铁、126

‑

第二电磁铁、127

‑

喷头、128

‑

安装座、129

‑

转向控制单元、1291

‑

转向座、1292

‑

定位槽、1293

‑

第一导电片、1294

‑

定位杆、1295

‑

第二导电片、1296

‑

第三导电片、1297

‑

导柱。

具体实施方式

16.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围,下面结合实施例对本发明作进一步的描述。

17.请参阅图1

‑

5,本技术的一个实施例中,一种机械模具喷涂处理系统,包括底座1和顶座2,所述顶座2与底座1连接,还包括:

喷涂模块12,设置在顶座2上,用于对模具部件的表面做喷涂处理,所述喷涂模块12包括储料罐121、至少一组安装座128、喷头127以及调节单元,每组安装座128均活动设置在顶座2上,喷头127的数量与安装座128数量相同且两者连接,储料罐121设置在底座1上且与喷头127连通,所述调节单元与安装座128连接且可调节安装座128的位置;以及测量模块,设置在底座1上且位于喷涂模块12的一侧,用于测量模具部件的尺寸;其中所述测量模块包括:测量板4,数量为一组,一组测量板4对称且活动设置在底座1上;以及反馈单元,设置在测量板4和喷涂模块12之间,用于向喷涂模块12反馈模具部件的尺寸。

18.需要特别说明的是,所述调节单元可以为线性电机或者电缸直接调节安装座128在顶座2上的位置,在此不做具体限定。

19.在实际应用时,将模具部件放置在一组测量板4之间,在模具部件自身的重力作用下,使得测量板4相对底座1移动,此时,通过反馈单元测得测量板4的移动距离,进而得出模具部件的尺寸(两相对边之间的距离),并且通过反馈单元将测得的尺寸反馈给调节单元,在调节单元工作时,带动安装座128以及喷头127沿着顶座2向如图1所示方向的两侧移动,并且通过喷头127将储料罐121内的防锈漆喷涂在模具部件的表面,当调节单元控制安装座128以及喷头127到达模具部件相对边的极限位置时,调节单元所处电路的电流方向改变并带动安装座128以及喷头127复位,周而往复,对模具部件的表面进行喷涂处理,本装置能够利用模具部件的重力作用驱动测量板4的移动距离来测量出模具部件的相对边之间的距离,进而精准控制喷头127的喷涂区域范围,避免出现防锈漆浪费的现象,而且整个过程自动化程度高,降低了劳动强度。

20.请参阅图1和图4,作为本技术一个优选的实施例,每个所述测量板4均包括板体41、流道42以及支撑平台43;所述板体41活动设置在底座1上且两者之间通过弹性件连接,并且,板体41相对底座1倾斜设置,所述流道42和支撑平台43均设置在板体41上。

21.需要具体说明的是,所述弹性件优选为弹簧5,当然,弹簧5并非是本实施例中弹性件的唯一替换结构,还可以采用弹片、弹性钢板或者弹性橡胶等结构代替,在此不做一一列举。

22.在本实施例中示例性的,所述反馈单元包括输出箱7、接收箱9、挡板11、第一活塞6以及第二活塞10;所述输出箱7和接收箱9分别设置在底座1和顶座2上,并且,输出箱7和接收箱9之间通过连接管8连通,所述第一活塞6和第二活塞10分别活动设置在输出箱7内接收箱9内,输出箱7和接收箱9内均填充有传动介质,所述第一活塞6和测量板4连接,所述挡板11活动设置在顶座2上且与第二活塞10连接。

23.当然,所述反馈单元并非局限于上述一种机械结构替换方式,还可以采用红外线测距传感器/激光测距传感器与线性电机/电缸配合的方式,例如,通过红外线测距传感器检测测量板4的移动距离,根据测量板4的移动距离控制线性电机工作调节挡板11的位置,在此不做具体说明。

24.非限制性的,所述传动介质可以为气体或者液体,在此不做具体限定。

25.需要补充说明的是,所述底座1上设置有接料箱3,并且,接料箱3位于一组测量板4的一侧。

26.在实际应用时,将模具部件放置在板体41之间,通过模具部件的重力作用下,模具部件在板体41上下移,并带动板体41如图1所示方向朝底座1的两侧移动,直到模具部件落在支撑平台43上,在此过程中,板体41移动带动第一活塞6在输出箱7内移动,在传动介质的作用下,带动第二活塞10沿着接收箱9内移动,进而能够根据模具部件的尺寸调节顶座2上挡板11之间的距离,并且当安装座128与挡板11相遇时,调节单元控制安装座128反向移动,通过设置接料箱3,能够对模具部件上滴落的防锈漆进行回收处理。

27.请参阅图1、图2、图3以及图5,作为本技术另一个优选的实施例,所述调节单元包括:导杆122,设置在顶座2上;滑动座123,活动设置在导杆122上;拉杆124,活动连接在滑动座123和安装座128之间;以及动力元件,设置在滑动座123和顶座2之间,用于驱动滑动座123在导杆122上运动。

28.非限制性的,所述动力元件可以为线性电机、电缸或者电机和螺纹杆配合的方式,在本实施例中,所述动力元件包括第一电磁铁125和第二电磁铁126,第一电磁铁125和第二电磁铁126分别设置在滑动座123和顶座2上。

29.在本实施例中示例性的,所述喷涂模块12还包括转向控制单元129,与调节用于控制动力元件所处电路的电流方向,每个安装座128内均设置有转向控制单元129。

30.优选的,所述转向控制单元129包括:转向座1291,活动设置在安装座128内;以及执行单元,设置在转向座1291和安装座128之间,用于监控转向座1291的位置并控制调节单元所处电路的电流方向,所述挡板11位于执行单元的移动路径上。

31.需要具体说明的是,如图3所示,所述执行单元包括两个定位槽1292以及定位杆1294,两个定位槽1292内分别设置有第一导电片1293和第三导电片1296,定位杆1294活动设置在安装座128内且两者弹性连接,定位杆1294上设有第二导电片1295,第一导电片1293和第三导电片1296均设置在第二导电片1295的移动路径上。

32.另外,需要补充说明的是,所述转向座1291上设有导槽,安装座128内设有与导槽滑动配合的导柱1297。

33.在模具部件放置在支撑平台43上时,通过控制第一电磁铁125和第二电磁铁126之间通电并相斥(此时,第三导电片1296和第二导电片1295之间接触),通过滑动座123和拉杆124的作用,带动安装座128以及喷头127如图1所示方向朝顶座2的两侧移动,进而对模具表面进行防锈漆的喷涂处理,当转向座1291和挡板11之间相遇并抵触时,使得转向座1291如图4所示状态右移,直到定位杆1294插入转向座1291左侧的定位槽1292内,第二导电片1295和第一导电片1293之间接触,此时第一电磁铁125和第二电磁铁126所处电路的电流方向改变,第一电磁铁125和第二电磁铁126之间相吸,带动安装座128以及喷头127复位,后续中,通过转向座1291和顶座2之间的抵触,再次改变第一电磁铁125和第二电磁铁126所处电路的电流方向,周而往复,实现对模具部件表面的精准喷涂工作。

34.本技术的工作原理:将模具部件放置在板体41之间,通过模具部件的重力作用下,模具部件在板体41上下移,并带动板体41如图1所示方向朝底座1的两侧移动,直到模具部件落在支撑平台43上,在此过程中,板体41移动带动第一活塞6在输出箱7内移动,在传动介质的作用下,带动第二活塞10沿着接收箱9内移动,进而能够根据模具部件的尺寸调节顶座2上挡板11之间的距离,通过控制第一电磁铁125和第二电磁铁126之间通电并相斥(此时,第三导电片1296和第二导电片1295之间接触),通过滑动座123和拉杆124的作用,带动安装座128以及喷头127如图1所示方向朝顶座2的两侧移动,进而对模具表面进行防锈漆的喷涂处理,当转向座1291和挡板11之间相遇并抵触时,使得转向座1291如图4所示状态右移,直到定位杆1294插入转向座1291左侧的定位槽1292内,第二导电片1295和第一导电片1293之间接触,此时第一电磁铁125和第二电磁铁126所处电路的电流方向改变,第一电磁铁125和第二电磁铁126之间相吸,带动安装座128以及喷头127复位,后续中,通过转向座1291和顶座2之间的抵触,再次改变第一电磁铁125和第二电磁铁126所处电路的电流方向,周而往复,实现对模具部件表面的精准喷涂工作,本装置能够利用模具部件的重力作用驱动测量板4的移动距离来测量出模具部件的相对边之间的距离,进而精准控制喷头127的喷涂区域范围,避免出现防锈漆浪费的现象,而且整个过程自动化程度高,降低了劳动强度。

35.以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

36.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。