1.本发明涉及一种电路连接模块。

背景技术:

2.常规地,一种电路连接模块已被提出,其中,保持端子的端子块和电子部件等等固定在基板上。例如,常规的电路连接模块之一包括:包含导体图案的基板、安装在基板上并连接至导体图案的电子部件以及保持连接至导体图案的多个端子的端子块。电路连接模块用作安装在车内ecu等上的连接器单元(参见,例如,专利文献1)。

3.引文列表

4.专利文献

5.专利文献1:jp

‑

a

‑

2019

‑

197696

6.在如上所述的电子部件的操作期间由电子部件产生的热量从诸如电子部件的外表面散发到周围的空气中。但是,由于空气的热阻大,因此,根据电子部件的发热量,可能不能获得充分散热。

技术实现要素:

7.本发明的目的之一是提供一种具有散发由电子部件产生的热量的优异性能的电路连接模块。

8.为了实现上述目标,根据本发明的一种电路连接模块,包括:基板;电子部件,其安装在所述基板上;以及导电构件,其连接到所述电子部件以导热。所述电子部件包括暴露在所述电子部件的外表面上的散热部。所述导电构件包括:板状部,所述板状部与所述散热部连接以导热;以及端子部,其中,一端连接至所述板状部以导热和导电,以及另一端与配对端子接触。

附图说明

9.图1是示出根据本发明实施例的电路连接模块、壳体以及前盖的透视图。

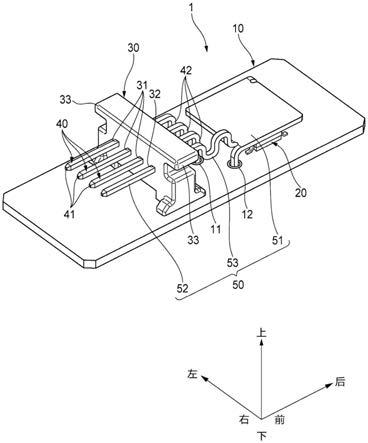

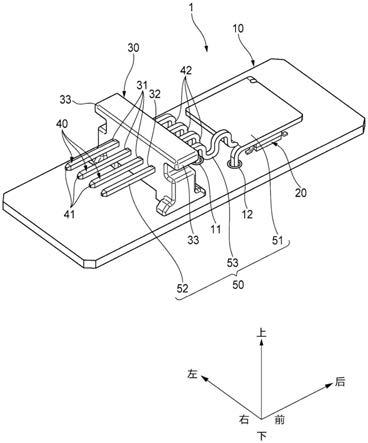

10.图2是图1所示的电路连接模块的透视图。

11.图3a和图3b示出了图2所示的导电构件,图3a是从前端观看的透视图,图3b是从后端观看的透视图。

12.图4a和图4b示出了除去导电构件的电路连接模块,图4a是从前端观察的透视图,图4b是从后端观察的透视图。

13.图5是沿图1中a

‑

a线截取的截面图。

14.图6是图5中一部b的放大图。

具体实施方式

15.<实施例>

16.在下文中,将参考附图描述根据本发明实施例的电路连接模块1。如图1所示,电路连接模块1包括电路基板10、电子部件20、端子保持构件30、多个端子40和导电构件50。电路连接模块1容纳在壳体2中,并且前盖3组装到容纳有电路连接模块1的壳体2中,从而获得连接器4。连接器4通过安装在诸如车内ecu上使用。

17.当连接器4的壳体2和配对连接器的配对壳体(未标记)彼此嵌合时,容纳在配对壳体中的配对端子(阴端子,未示出)和安装在电路基板10上的电子部件20经由端子40和导电构件50彼此电连接。

18.在下文中,为了描述的方便,如图1所示等,定义了“前后方向”、“上下方向”、“左右方向”、“前”、“后”、“上”、“下”、“左”和“右”。前后方向、上下方向和左右方向彼此正交。前后方向与壳体2和配对壳体之间的嵌合方向重合。在下文中,将依次描述构成电路连接模块1的构件。

19.首先,将描述电路基板10。如图2和图4所示,电路基板10是由树脂基材制成的电路基板。在本示例中,电路基板10具有在前后方向和左右方向上延伸且在前后方向上拉长的矩形平板状。

20.在电路基板10中,在与设置有端子保持构件30的位置的后侧相邻的预定位置处形成有多个(三个)贯通孔11从而在左右方向上等间距地排列。多个(三个)端子40的安装端子部42(稍后描述)的末端部插入到多个贯通孔11中。此外,在安装电子部件20的位置周围的电路基板10中形成有一对贯通孔12。导电构件50的一对脚部54(参见图3)被插入到一对贯通孔12中。

21.接下来,将描述电子部件20。电子部件20安装在电路基板10的上表面的一对贯通孔12之间的预定位置上,并且与形成在电路基板10的表面上的导体图案(未标记)电连接。在本示例中,电子部件20是诸如fet等构成的功率元件(例如,智能功率装置、ipd),并且在左右方向上具有拉长的大致长方体形状。

22.如图4和图6所示,在左右方向上拉长的大致矩形的散热垫21分别地设置在电子部件20的上端面和下端面上以被暴露。散热垫21由金属制平板构成,并且与电子部件20中的半导体芯片等热电连接以具有散热的功能。

23.暴露在电子部件20的下端面上的散热垫21通过具有导热性和导电性的粘合剂22(参见图6)连接至位于电子部件20下方的电路基板10的导体图案以导热和导电。暴露在电子部件20的上端面上的散热垫21通过具有导热性和导电性的粘合剂22(例如,糊状焊料)连接到设置在电子部件20上方的导电构件50的板状部51(稍后描述)以导热和导电。

24.接下来,将描述端子保持构件30。端子保持构件30被设置以在电路基板10的上表面的电子部件20的前端的预定位置处向上方突出,并具有保持多个端子40和导电构件50的功能。端子保持构件30是树脂成形体,并且在本示例中,具有在左右方向上拉长的大致长方体形状。

25.在端子保持构件30中,多个(三个)压入孔31和位于多个压入孔31的右端的压入孔31的右侧的单个压入孔32(即,四个压入孔)形成为使得压入孔31在前后方向上贯通并且在左右方向上等间距排列。端子40的连接端子部41(稍后描述)被压入到压入孔31中,并且导电构件50的端子部52也被压入到压入孔32中。

26.一对在左右方向向外侧突出的凸缘部33形成在端子保持构件30的上端部的左右

方向上的两端部处。当电路连接模块1容纳在壳体2中时,一对凸缘部33与壳体2的上导轨61(参见图1)卡合从而具有相对于壳体2支撑电路连接模块1的功能。

27.一对向下突出的脚部34(参见图5)设置在端子保持构件30的下端面从而在左右方向上排列。通过将一对脚部34插入并锁定在设置在电路基板10中的一对锁定孔(未标记)中从而使端子保持构件30固定在电路基板10上。为了方便插入锁定孔中,脚部34的末端部具有锥形形状。

28.接下来,将描述端子40。端子40通过加工具有方形截面的杆状构件而形成,并且由诸如铜或铜合金的金属材料制成,并且如图2和图4所示,具有包括在前后方向上延伸的线状连接端子部41和从连接端子部41的后端部弯曲并向下延伸的线状形状的安装端子部42的l形形状。连接端子部41从后侧压入到端子保持构件30的压入孔31中,并且安装端子部42的末端部(下端部)插入到电路基板10的贯通孔11中。为了方便插入压入孔31中,连接端子部41的末端部具有锥形形状。类似地,安装端子部42的末端部具有锥形形状,也是为了方便插入贯通孔11中。

29.接下来,将描述导电构件50。导电构件50不仅具有将容纳在配对壳体中的配对端子与电子部件20电连接的功能,而且具有散发由电子部件20产生的热量的功能。如图3所示,导电构件50通过加工由诸如铜或铜合金的金属材料制成的平板状构件而形成,并且一体地包括板状部51、端子部52和设置在板状部51与端子保持构件30之间的联接位置53。

30.板状部51具有在前后方向和左右方向上延伸的矩形平板状。板状部51设置在电子部件20的上方,并且通过粘合剂22连接至位于电子部件20的上端面的散热垫21以导热和导电。端子部52具有在前后方向上线状延伸的形状。端子部52从后侧压入到端子保持构件30的压入孔32中。为了方便插入到压入孔32中,端子部52的末端部具有锥形形状。

31.联接位置53将板状部51的右前拐角部连接到端子部52的末端部。板状部51、联接位置53和端子部52的末端部是连续的,以便导热和导电。联接位置53在上下交替弯曲的同时具有在前后方向上延伸的形状。因此,联接位置53在预定范围内的前后方向上可膨胀和收缩(弹性变形)。其功能和效果将在后面描述。

32.板状部51形成有从右前拐角部和左后拐角部向下突出的一对脚部54。一对脚部54插入到电路基板10的一对贯通孔12中。在左右方向上突出的一对压入突起55形成在端子部52的后端(联接位置53的边界)附近。上文已完成了构成电路连接模块1的构件的描述。

33.接下来,将描述电路连接模块1的组装过程。首先,电子部件20安装在电路基板10的上表面上的预定位置,并且电子部件20电连接至电路基板10的导体图案。与此同时,位于电子部件20下方的电路基板10的导体图案和暴露在电子部件20的下端面的散热垫21通过具有导热性和导电性的粘合剂22(例如,糊状焊料)彼此连接以导热和导电。

34.接下来,多个(三个)l形端子40的连接端子部41分别从后侧压入,从而在安装端子部42向下延伸的方向上贯通端子保持构件30的压入孔31。因此,多个(三个)端子40被端子保持构件30保持。此外,导电构件50的端子部52从后侧压入以贯通端子保持构件30的压入孔32,并且使该对压入突起55压入并接触到压入孔32的内壁。因此,导电构件50被端子保持构件30保持。

35.接下来,在具有导热性和导电性的粘合剂22(例如,糊状焊料)应用到电子部件20的上端面以覆盖暴露在电子部件20的上端面的散热垫21的状态下,端子保持部件30从上方

靠近电路基板10,多个安装端子部42的末端部分别插入电路基板10的多个贯通孔11中,导电构件50的一对脚部54插入电路基板10的一对贯通孔12中,并且在导电构件50的板状部51接触到应用于电子部件20的上端面的粘合剂22的同时,端子保持构件30的脚部34插入并锁定到电路基板10的预定锁定孔中。因此,暴露在电子部件20的上端面的散热垫21和导电构件50的板状部51经由粘合剂22彼此连接以导热和导电,并且端子保持构件30被固定在电路基板10上。

36.接下来,插入到贯通孔11的安装端子部42和贯通孔11被焊接,并且插入到贯通孔12的脚部54和贯通孔12被焊接。焊接可以通过例如回流法来执行。因此,多个(三个)端子40的安装端子部42和导电构件50的一对脚部54电连接至电路基板10的导体图案。因此,完成了电路连接模块1的组装,并且得到如图2所示的电路连接模块1。

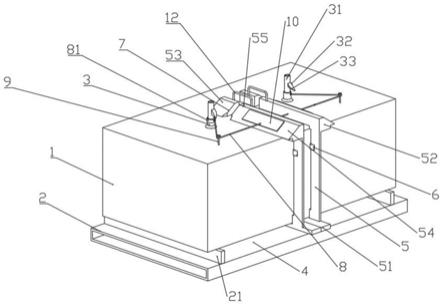

37.组装的电路连接模块1被容纳在如图1所示的壳体2中。壳体2是树脂成形体,并且具有前端开口并在前后方向上延伸的大致矩形的盒状体。沿前后方向延伸的一对左右上导轨61和沿前后方向延伸的一对左右下导轨62形成在壳体2的左右侧壁的内侧表面上。此外,沿左右方向贯通的一对左右锁定孔63形成在壳体2的左右侧壁上。

38.当电路连接模块1被容纳在壳体2中时,端子保持构件30的一对凸缘部33被定位在上导轨61的上方并被上导轨61引导,并且电路基板10的左右端边缘被定位为在下导轨62的下方并被下导轨62引导。

39.在完成电路连接模块1容纳到壳体2中的状态下,一对凸缘部33锁定在一对上导轨61上,因此电路连接模块1被支撑从而悬挂在壳体2上。此外,在电路基板10的左右端边缘和一对下导轨62之间的卡合限制了电路连接模块1向上移动超过相对于壳体2的允许范围。

40.如图1所示的前盖3组装到容纳有电路连接模块1的壳体2中。前盖3是树脂成形体,包括在前后方向上贯通的贯通孔71,并且具有在前后方向上延伸的大致矩形的圆柱形状。在前盖3的左右侧壁的外侧表面上,与一对锁定孔63相对应地形成一对锁定片72。

41.前盖3从容纳有电路连接模块1的壳体2的前端开口插入到壳体2的内部。继续插入直到一对锁定片72被锁定到一对锁定孔63中。当一对锁定片72被锁定到一对锁定孔63时,完成了前盖3到壳体2的组装,并获得连接器4。

42.在连接器4中,通过锁定一对锁定片72和一对锁定孔63可以防止前盖3和壳体2在前后方向上彼此分离。此外,前盖3的后端面与端子保持构件30的前端表面卡合,从而也防止了电路连接模块1从壳体2向前脱落(掉落)。

43.在连接器4中,多个端子40的连接端子部41和导电构件50的端子部52位于前盖3的贯通孔71中。配对壳体被嵌合到连接器4中,使得配对壳体被插入前盖3的贯通孔71中。因此,多个端子40的连接端子部41(阳端子)和导电构件50的端子部52(阳端子)分别连接至多个配对端子(阴端子),并且配对端子经由端子40和导电构件50电连接至安装在电路基板10上的电子部件20。

44.在下文中,将描述由电路连接模块1的电子部件20产生的热量的散热结构。在电路连接模块1中,由电子部件20产生的热量从暴露在电子部件20的下端面的散热垫21传导至具有导热性和导电性的粘合剂22和电路基板10的导体图案,并且并在此过程中散发到外部。

45.此外,由电子部件20产生的热量从暴露在电子部件20的上端面的散热垫21传导至

具有导热性和导电性的粘合剂22以及导电构件50的板状部51,并在此过程中散发到外部。与空气相比,导电构件50具有相当高的导热性(即,相当低的热阻)。因此,与在暴露在电子部件20的上端面的散热垫21的上方设置有空间的情况相比,热量能够有效地从散热垫21散发。

46.此外,传导至导电构件50的板状部51的热量传导至联接位置53、端子部52、连接至端子部52的配对端子和连接至配对端子的电线,并且在此过程中散发到外部。在此,当暴露在电子部件20的上端面的散热垫21被用作大电流可以流过的电源端子或接地端子时,存在较高的可能性使连接至较粗的电线(即,具有较大的热容量的金属主体)的配对端子连接到与散热垫21连接的端子部52。因此,通过对较粗电线的热传导而进一步提高了散热效果。以此方式,电路连接模块1具有用于由电子部件20产生的热量的高效散热结构。

47.导电构件50的联接位置53具有弯曲状,并且设置在端子部52和板状部51之间从而与端子部52和板状部51连续。通常地,由于导电构件50、端子保持构件30和电路基板10之间的热膨胀系数不同,因此随着电子部件20的温度上升和下降,构件的膨胀和收缩程度也不同。因此,例如,可能在连接电子部件20和导电构件50的粘合剂22(焊膏)、电子部件20与电路基板10之间的接触点等上产生负载,以及变形、破裂等可能发生在这些位置(所谓的热冲击)。相反,在电路连接模块1中,联接位置53具有弯曲状,从而联接位置53可以在预定范围内的前后方向上伸缩。因此,可以通过联接位置53吸收构件的膨胀和收缩程度的差异。

48.<功能和效果>

49.如上所述,根据本实施例的电路连接模块1,导电构件50的板状部51连接至暴露在电子部件20的外表面上的散热垫21以导热。与空气相比,导电构件50具有相当高的导热性(即,相当低的热阻)。因此,与在散热垫21的上方设置有空间的情况相比,可以有效地从散热垫21散热。此外,导电构件50的端子部52的一端与板状部51连续以导热和导电性。因此,由电子部件20产生的热量可以散发到板状部51、将要连接到端子部52的配对端子和连接到配对端子的电线。即,与简单地将热量散发到空气中的情况相比,可以更有效地散发热量。因此,导热性能得以改进,并且散热面积和散热路径也得以扩大,从而热量得以高效地散热。以此方式,根据本实施例的电路连接模块1在散发由电子部件产生的热量的性能方面是优异的。

50.板状部51和散热垫21彼此连接除导热之外还导电。因此,例如,散热垫21可以用作电源端子或地面。由此,增加了设计电路连接模块的自由度。

51.导电构件50的联接位置53具有弯曲状,并且设置在端子部52和板状部51之间从而与端子部52和板状部51连续。在此,通常地,由于导电构件50、端子保持构件30和电路基板10之间的热膨胀系数不同,构件的膨胀和收缩程度也随着电子部件20的温度的增加或减少而不同。因此,例如,可能在连接电子部件20和导电构件50的粘合剂22、电子部件20与电路基板10之间的接触点等上产生负载,以及变形、破裂等可能发生在这些位置(所谓的热冲击)。因此,端子40可能不导电,可能增加热阻等。相反,在根据本实施例的电路连接模块1中,联接位置53具有弯曲状,从而可以通过弯曲位置吸收构件的膨胀和收缩程度的差异。

52.当静电经由端子部52从配对端子向导电构件50施加时,由于集肤效应,静电主要流向导电构件50的一对脚部54从而使电子部件20得以被保护。

53.当暴露在电子部件20的上端面上的散热垫21用作地面时,由于电子部件20被导电

构件50的接地板状部51覆盖,所以板状部51用作电磁屏蔽,可以增强所谓的emc能力。换句话说,由于导电构件50本身用作电磁屏蔽,因此可以在没有附加构件的情况下减小电磁干扰和电磁灵敏度的影响。

54.当安装散热片作为电子部件20的散热结构时,组件成本增加。然而,在根据本实施例的电路连接模块1中,由于导电构件50的板状部51扩展了端子部52的功能,因此组件成本的增加较小。

55.当安装散热片作为电子部件20的散热结构时,由于增加了诸如散热片的安装步骤和散热片的拧紧步骤之类的步骤,因此增加了处理成本。然而,在根据本实施例的电路连接模块1中,由于仅增加了施加粘合剂22的步骤,因此处理成本的增加较小。

56.在根据本实施例的电路连接模块1中,由于电子部件20的散热效果高,因此,与常规情况相比,当具有相同的导通电阻的功率元件用作电子部件20时,较大的电流可以流过。

57.在根据本实施例的电路连接模块1中,由于电子部件20的散热效果高,因此,只要流过电子部件20的电流的大小与常规情况相同,则具有较低的导通电阻的功率元件能够被用作电子部件20。因此,可以降低电子部件20的组件成本。

58.<其他实施例>

59.在本发明的范围内,本发明不限于上述实施例,并且可以进行各种修改。例如,本发明不限于上述实施例,并且可以适当地修改、改进等。另外,只要能够实现本发明,上述实施例中的每个组件的材料、形状、尺寸、数量、布置位置等是可选的,并且不受限制。

60.在上述实施例中,具有导热性和导电性的粘合剂(例如,糊状焊料)用作为插入暴露在电子部件20的上端面的散热垫21和导电构件50的板状部51之间的粘合剂22。相反,具有导热性但不具有导电性的粘合剂(例如,硅酮粘合剂)也可以用作为插入它们之间的粘合剂22。当使用不具有导电性的粘合剂时,板状部51主要用作散热垫21的散热目标,并且不用作如上所述的电源端子或接地端子。

61.在上述实施例中,在暴露在电子部件20的上端面的散热垫21与导电构件50的板状部51之间仅插入粘合剂22。相反,只要这两构件彼此连接以导热,或导热且导电,则除粘合剂22外的其他构件也可插入两者之间。此外,虽然在上述实施例中散热垫21被用作散热部,但是覆盖诸如fet的电子元件的树脂封装的表面也可以用作散热部。在后一种情况下,电子部件20可以不设置有散热垫21。

62.在此,将在以下[1]至[3]中简要总结并列出根据上述本发明的电路连接模块1的实施例的特征。

[0063]

[1].一种电路连接模块(1),包括:基板(10);电子部件(20),其安装在所述基板(10)上;以及导电构件(50),其连接到所述电子部件(20)以导热,

[0064]

其中,所述电子部件(20)包括暴露在所述电子部件(20)的外表面上的散热部(21),以及

[0065]

其中,所述导电构件(50)包括:板状部(51),所述板状部(51)与所述散热部(21)连接以导热;以及端子部(52),其中,一端连接至所述板状部(51)以导热和导电,以及另一端与配对端子接触。

[0066]

[2].根据以上[1]所述的电路连接模块(1),

[0067]

其中,所述板状部(51)和所述散热部(21)彼此连接以导热和导电。

[0068]

[3].根据以上[1]或[2]所述的电路连接模块(1),还包括:

[0069]

端子保持构件(30),其固定在所述基板(10)上并保持所述端子部(52),

[0070]

其中,所述端子部(52)在所述板状部(51)和所述端子保持构件(30)之间,包括具有弯曲状的联接位置(53)。

[0071]

根据具有以上[1]的构造的电路连接模块,导电构件的板状部连接到暴露在电子部件的外表面上的散热部(例如,覆盖诸如fet的树脂封装或诸如所谓散热垫的专用散热主体的表面)以导热。导电构件通常由诸如金属的导体制成,并且具有比空气小的热阻。因此,与自然地将热量从电子部件的散热部散发到空气中的情况相比,热量可以更有效地从散热部散发到导电构件上。这样的导热性连接可以通过使用诸如硅酮粘合剂来实现。

[0072]

导电构件的端子部连接到板状部以导热和导电。因此,当端子部连接至配对端子时,由电子部件产生的热量可以经由板状部和端子部散发到配对端子和连接至配对端子的电线。此外,在导热过程中,热量还从板状部、端子部、配对端子和连接至配对端子的电线散发到周围的空气中。因此,与简单地将热量从电子部件的散热部散发到空气中的情况相比,可以提高散热效率。

[0073]

以此方式,具有本构造的电路连接模块在散发由电子部件产生的热量的性能方面是优异的。

[0074]

根据具有以上[2]的构造的电路连接模块,板状部和散热部连接除彼此导热还导电。因此,例如,电子部件的散热部(例如,由金属制成的散热垫)可以用作电子部件的电源端子或接地端子。因此,增加了设计电路连接模块的自由度。这样的导热性和导电性连接可以通过使用糊状焊料等来实现。

[0075]

根据具有以上[3]的构造的电路连接模块,端子保持构件(例如,所谓的端子块)被固定到基板并且保持导电构件的端子部。导电构件的联接位置具有弯曲状,并设置在板状部和端子保持构件之间。在此,通常地,由于导电构件、端子保持构件和基板等之间的热膨胀系数的差异,构件的膨胀和收缩程度也随着电子部件的发热量的增加或减少而不同。因此,例如,可能在连接电子部件和导电构件的焊膏等、电子部件与基板等之间的接触点等上产生负载,以及变形等可能发生在这些位置。从增加电连接和热连接的可靠性的观点来看,这种变形等是不优选的。相反,联接位置具有弯曲状,从而可以通过弯曲位置吸收构件的膨胀和收缩程度的差异。因此,具有本构造的电路连接模块在构件之间的电连接和热连接的可靠性方面是优异的。

[0076]

以此方式,根据本发明,可以提供具有优异的散发由电子部件产生的热量的性能的电路连接模块。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。