1.本发明属于锂离子电池技术领域,具体涉及一种高性能纤维素基锂离子电池隔膜的制备方法。

背景技术:

2.锂离子电池是一种非常有前途和重要的能源储存技术。隔膜作为锂离子电池的关键组成部分,尽管隔膜不直接参与电池的电化学反应,但其性能和结构在影响电池性能(包括能量密度,功率密度,安全性和使用寿命)方面起关键作用。选择合适的隔膜在锂离子电池中使用时,应该考虑很多因素。现有的锂离子电池隔膜通常采用聚烯烃类如聚乙烯和聚丙烯。然而,聚烯烃隔膜的短处也是显而易见的,他们很难达到未来发展的要求。从实际出发,聚烯烃类隔膜最大的两个缺陷是热稳定性差和电解液润湿性差。此外,聚烯烃类隔膜依赖有限的化石能源而不能再生、可持续发展或可生物降解。因此,更多的新材料被研究来作为隔膜替代品。

3.与聚烯烃隔膜相比,以纤维素为原料制备的锂离子电池隔膜则克服了这些缺点。纤维素隔膜的耐热温度可达到230℃以上,并且对电解液具有浸润性好、吸液率高等特点,但是纤维素膜的机械强度较差,现有的纤维素隔膜仍然存在一定的问题。因此,设计并制备一种高性能纤维素基锂离子电池隔膜仍然是一个巨大的挑战。

技术实现要素:

4.针对现有技术的不足,本发明的目的在于提供一种制备具有良好电化学性能、热稳定性的高性能纤维素基锂离子电池隔膜的制备方法。

5.为达到上述目的,本发明是通过以下技术方案实现的。

6.一种高性能纤维素基锂离子电池隔膜的制备方法,包括以下步骤:

7.s1.将uio

‑

67纳米粒子分散在有机溶剂中;

8.s2.将醋酸纤维素(ca)和聚氨酯(pu)加入到步骤s1所制备的分散液中;

9.s3.将步骤s2得到的分散液进行静电纺丝得到膜,将膜真空干燥,得到ca/pu/uio

‑

67隔膜。

10.所述uio

‑

67纳米粒子由以下方法制得:将氯化锆、4,4'

‑

联苯二甲酸和乙酸溶解在n,n

‑

二甲基甲酰胺/h2o混合溶液中,搅拌加热至110℃反应;反应结束后,冷却,离心,用水和乙醇洗涤产物,即得uio

‑

67纳米粒子。

11.优选地,制备所述uio

‑

67纳米粒子的原料用量为:氯化锆7.5g,4,4'

‑

联苯二甲酸7.8g,乙酸93ml,n,n

‑

二甲基甲酰胺500ml,h2o 75ml。

12.采用本方法制备的uio

‑

67纳米粒子的比表面积为1600

‑

1700m2/g,孔径大小为0.7

‑

1.2nm,该孔径尺寸可以有效促进锂离子的传输,抑制pf6‑

阴离子的传输。

13.优选地,步骤s1所述uio

‑

67纳米粒子在有机溶剂中的质量分数为0.6~0.8wt%。

14.优选地,步骤s1所述有机溶剂为n,n

‑

二甲基甲酰胺与丙酮的混合溶剂,其体积比

为(7~8):(2~3)。

15.优选地,步骤s2所述醋酸纤维素和聚氨酯的质量比为7:3。

16.优选地,步骤s2所述醋酸纤维素和聚氨酯在分散液中的质量分数为7~8wt%。

17.优选地,所述醋酸纤维素的乙酰基含量为39.5wt%,羟基含量为3.5wt%;所述聚氨酯为热塑性聚氨酯,商品牌号2795。

18.优选地,步骤s3所述静电纺丝的参数设置为:喷嘴与接收器的距离为12

‑

15cm,施加的电压为18

‑

20kv,供给速率为2

‑

2.5ml/h,滚筒的旋转速度为800

‑

1000r/min。

19.本发明制备的ca/pu/uio

‑

67隔膜厚度60~100μm,孔径10~100nm,孔隙率30~50%。

20.本发明还提供上述制备方法制备的高性能纤维素基锂离子电池隔膜在锂离子电池中的应用,将常规锂离子电池的隔膜替换为本发明制备的ca/pu/uio

‑

67隔膜。

21.本发明具有以下有益效果:

22.(1)本发明制备的隔膜中含有具有大比表面积的uio

‑

67纳米粒子,可以显著提升隔膜对电解液的浸润性能;同时,该纳米粒子的孔径结构可以有效促进li

的传输,并抑制pf6‑

阴离子的传输,进而提高锂离子迁移数。

23.(2)本发明制备的隔膜含有具有优异热稳定性的uio

‑

67纳米粒子,可以显著提升该隔膜的热稳定性。

24.(3)本发明制备的隔膜基体中含有纤维素,而纤维素中含有大量的羟基,可以与pf6‑

阴离子形成氢键,进而有效抑制其传输,进一步提高锂离子迁移数。

25.(4)本发明的隔膜具有孔分布均匀、孔径较小等优点,可以促进li

在负极表面的均匀沉积,延缓锂枝晶的成核速率。

26.(5)本发明采用的隔膜基体相比聚烯烃隔膜耐热温度高、热稳定性更好,同时聚氨酯良好的力学性能弥补了纤维素膜机械性能差的缺点。

附图说明

27.图1(a)为celgard 2400隔膜与电解液的接触角;图1(b)为实施例1制备的ca/pu/uio

‑

67隔膜与电解液的接触角。

28.图2为实施例1制备的ca/pu/uio

‑

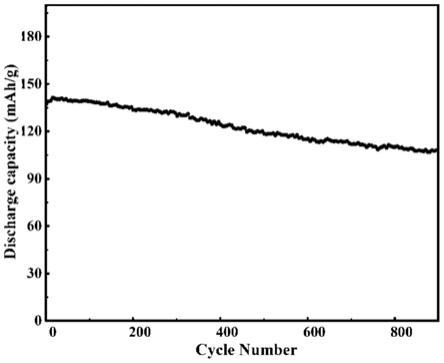

67隔膜组装的锂离子电池的循环性能图。

具体实施方式

29.以下将结合具体实施例对本发明的技术方案进行清楚、完整的描述,显然,所描述实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施例,都属于本发明所保护的范围。

30.实施例1

31.一种高性能纤维素基锂离子电池隔膜的制备方法,包括以下步骤:

32.(1)uio

‑

67纳米粒子的制备

33.将7.5g氯化锆、7.8g 4,4'

‑

联苯二甲酸和93ml乙酸溶解在500mln,n

‑

二甲基甲酰胺与75mlh2o的混合溶液中,加热至110℃,搅拌反应60分钟,反应结束后,冷却至室温,在

8000r/min的转速下离心5分钟,收集固体产物,用水和乙醇洗涤,即得uio

‑

67纳米粒子。

34.(2)ca/pu/uio

‑

67隔膜的制备

35.s1.将uio

‑

67纳米粒子超声分散在dmf/丙酮混合溶剂中,dmf与丙酮的体积比为8:2,uio

‑

67纳米粒子的质量分数为0.6wt%;

36.s2.将质量比7:3的ca和pu加入步骤s1所制备的分散液中,在室温下搅拌24h,ca和pu的质量分数为7wt%;

37.s3.将步骤s2得到的分散液转移到塑料注射器中,并在空气气氛下进行静电纺丝得到静电纺丝膜;将静电纺丝膜在真空条件下进行干燥,除去膜中残留的有机溶剂,得到ca/pu/uio

‑

67隔膜。静电纺丝过程的参数设置为:喷嘴与接收器的距离为12cm;施加的电压为20kv;供给速率为2ml/h,滚筒的旋转速度为1000r/min。

38.本实施例制备的ca/pu/uio

‑

67隔膜厚度为100μm,孔径10~100nm,孔隙率38.7%。

39.实施例2

40.一种高性能纤维素基锂离子电池隔膜的制备方法,uio

‑

67纳米粒子的制备同实施例1,ca/pu/uio

‑

67隔膜的制备包括以下步骤:

41.s1.将uio

‑

67纳米粒子超声分散在dmf/丙酮混合溶剂中,dmf与丙酮的体积比为7:3,uio

‑

67纳米粒子的质量分数为0.8wt%;

42.s2.将质量比7:3的ca和pu加入步骤s1所制备的分散液中,在室温下搅拌12h,ca和pu的质量分数为8wt%;

43.s3.将步骤s2得到的分散液转移到塑料注射器中,并在空气气氛下进行静电纺丝得到静电纺丝膜;将静电纺丝膜在真空条件下进行干燥,除去膜中残留的有机溶剂,得到ca/pu/uio

‑

67隔膜。静电纺丝过程的参数设置为:喷嘴与接收器的距离为15cm;施加的电压为18kv;供给速率为2.5ml/h,滚筒的旋转速度为800r/min。

44.本实施例制备的ca/pu/uio

‑

67隔膜厚度为60μm,孔径10~100nm,孔隙率49.5%。

45.实施例3

46.一种高性能纤维素基锂离子电池隔膜的制备方法,uio

‑

67纳米粒子的制备同实施例1,ca/pu/uio

‑

67隔膜的制备包括以下步骤:

47.s1.将uio

‑

67纳米粒子超声分散在dmf/丙酮混合溶剂中,dmf与丙酮的体积比为7.5:2.5,uio

‑

67纳米粒子的质量分数为0.75wt%;

48.s2.将质量比7:3的ca和pu加入步骤s1所制备的分散液中,在室温下搅拌18h,ca和pu的质量分数为7.5wt%;

49.s3.将步骤s2得到的分散液转移到塑料注射器中,并在空气气氛下进行静电纺丝得到静电纺丝膜;将静电纺丝膜在真空条件下进行干燥,除去膜中残留的有机溶剂,得到ca/pu/uio

‑

67隔膜。静电纺丝过程的参数设置为:喷嘴与接收器的距离为14cm;施加的电压为19kv;供给速率为2.3ml/h,滚筒的旋转速度为900r/min。

50.本实施例制备的ca/pu/uio

‑

67隔膜厚度为100μm,孔径10~100nm,孔隙率48.5%。

51.实施例4

52.一种高性能纤维素基锂离子电池隔膜的制备方法,uio

‑

67纳米粒子的制备同实施例1,ca/pu/uio

‑

67隔膜的制备包括以下步骤:

53.s1.将uio

‑

67纳米粒子超声分散在dmf/丙酮混合溶剂中,dmf与丙酮的体积比为8:

2,uio

‑

67纳米粒子的质量分数为0.7wt%;

54.s2.将质量比7:3的ca和pu加入步骤s1所制备的分散液中,在室温下搅拌20h,ca和pu的质量分数为7wt%;

55.s3.将步骤s2得到的分散液转移到塑料注射器中,并在空气气氛下进行静电纺丝得到静电纺丝膜;将静电纺丝膜在真空条件下进行干燥,除去膜中残留的有机溶剂,得到ca/pu/uio

‑

67隔膜。静电纺丝过程的参数设置为:喷嘴与接收器的距离为15cm;施加的电压为18kv;供给速率为2.5ml/h,滚筒的旋转速度为850r/min。

56.本实施例制备的ca/pu/uio

‑

67隔膜厚度为100μm,孔径10~100nm,孔隙率44.8%。

57.对比例

58.采用商品化的聚丙烯隔膜celgard 2400作为对比。图1(a)为celgard 2400隔膜与电解液的接触角,图1(b)为实施例1制备的ca/pu/uio

‑

67隔膜与电解液的接触角,可以看到,本发明制备的ca/pu/uio

‑

67隔膜与电解液的接触角更小,润湿性更好。

59.将实施例1

‑

4制得的ca/pu/uio

‑

67隔膜与对比例的隔膜分别组装成ncm523锂离子电池,进行性能测试。

60.锂离子迁移数:采用计时电流法,对组装电池施加5mv极化电压,记录极化初始的电流值和极化稳定后的电流值。计算公式如下:

[0061][0062]

其中,t

li

为锂离子迁移数,i

ss

为极化稳定后的电流值(a),r

ss

为极化稳定后的阻抗,i

o

为极化初始的电流值(a),r

o

为极化稳定后的阻抗,δv为极化电压值(v)。

[0063]

充放电循环性能:在25℃、1c条件下进行充放电循环测试,电压测试范围为3.0

‑

4.2v。

[0064]

测试结果如表1所示。

[0065]

表1性能测试结果

[0066]

实施例锂离子迁移数900次循环容量衰减率(%)实施例10.7121.68实施例20.7321.62实施例30.7221.57实施例40.7121.63对比例0.6248.42

[0067]

可以看出,本发明制备的ca/pu/uio

‑

67隔膜具有锂离子迁移数高的优点,同时,由于本发明的隔膜孔隙率高、孔径小,可以有效延缓锂枝晶的成核速率,进而提高锂离子电池的循环性能。

[0068]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。