1.本发明涉及钢筋混凝土技术领域,更具体地说,涉及一种楼板钢筋保护层厚度控制装置及其使用方法。

背景技术:

2.在现阶段钢筋混凝土结构中,通过对钢筋保护层基本厚度进行有效控制才能够避免施工环境中诸多腐蚀性介质侵入到混凝土结构中,对混凝土造成较大破坏,对钢筋产生锈蚀。通过对钢筋保护层厚度进行控制,能够有效突出钢筋混凝土自身的抗压与抗拉性能,优化钢筋配筋位置,使得结构受力更加均匀。

3.钢筋保护层是最外层钢筋外边缘至混凝土表面的距离。最外层钢筋外边缘至混凝土表面的距离。在耐久性设计中,如无特殊标明,这一保护层应为最外侧钢筋的保护层,通常情况下应为箍筋保护层。

4.钢筋保护层的主要作用是保护钢筋不被锈蚀(空气中含水量,空气中二氧化碳含量越高需要的保护层越厚);粘结锚固(钢筋要通过保护层把均匀力传到混凝土中,保护层厚度不够的话,会过早出现裂缝,钢筋不能充分受力,同时水和二氧化碳又能大量入侵,锈蚀钢筋);钢筋内部是由无数三角组成,并不是一块直板,为了承受车辆而设计的保护作用。

5.而钢筋保护层过小或者过大,则会导致板面钢筋外露,从而导致钢筋锈蚀,影响结构功能。钢筋保护层的大小往往会对板的厚度产生印象,导致楼层或者构筑物的净空尺寸不符合要求。

6.传统的钢筋保护层控制均采用小垫块,小垫块的使用过程中因摆放不均匀或者损坏会导致钢筋网下陷,地面钢筋会直接接触模板面,混凝土浇筑后可能导致板底露筋,露筋易使钢筋锈蚀,影响结构的质量和安全。同时在使用小垫块无法对板厚进行控制,板厚的控制一般采用马镫,而对于板厚较薄的板,马镫无法正常制作,无法有效控制板厚。即使采用其他方法解决板厚的问题,也会因混凝土浇筑过程中对板顶标高控制不严,从而导致板面不平整,同样会影响楼层或者构筑物的净空。在楼层或者构筑物的钢筋保护层厚度和结构厚度控制过程中花费大量人力物力仍无法有效的避免此类问题发生。

技术实现要素:

7.1.发明要解决的技术问题

8.针对现有技术存在的缺陷与不足,本发明提供了一种楼板钢筋保护层厚度控制装置及其使用方法,本发明在不影响结构质量安全和使用性能的基础上,有效的避免了钢筋保护层厚度和结构厚度不能同时有效控制的缺点、因钢筋保护层不足导致露筋现象的产生、板面平整度不好控制等弊端,同时也提高了结构一次成型的质量,减少了后期维护的时间和费用,加强了对楼板楼板钢筋保护层厚度和结构厚度的事前、事中控制。

9.2.技术方案

10.为达到上述目的,本发明提供的技术方案为:

11.本发明的一种楼板钢筋保护层厚度控制装置,包括垫块基础,所述的垫块基础的表面设置有立筋,立筋的上部承载有顶部垫块,立筋的顶部设置有悬挑筋,立筋与悬挑筋相固定。

12.进一步地,所述的控制装置的总高度与板的厚度保持一致,垫块基础与顶部垫块采用楼板同标号混凝土制作而成,形状可根据需要改变,顶部垫块的高度为板面钢筋保护层厚度与板面钢筋直径之和。

13.进一步地,所述的立筋与悬挑筋焊接固定,立筋在垫块基础的表面呈间隔布置。

14.进一步地,所述的垫块基础和悬挑筋上绑扎钢筋,板的下层钢筋直接放置于垫块基础上,板的上层钢筋与悬挑筋绑扎固定。

15.进一步地,所述的垫块基础与立筋的连接处设置有辅助连接装置,辅助连接装置预埋于垫块基础内。

16.进一步地,所述的辅助连接装置包括内套筒和外套筒,内套筒的内侧设置有内螺纹,外套筒的外侧设置有相匹配的外螺纹,内套筒和外套筒螺纹装配,外套筒焊接在立筋的一侧端部,内套筒预埋在垫块基础内。

17.进一步地,所述的内套筒的一侧设置有外螺纹卡头。

18.一种楼板钢筋保护层厚度控制装置的使用方法,其步骤为:

19.步骤一:在楼板模板安装并对板面标高进行复测无误后,将该装置垂直放置于板面上,呈梅花型布置,间距可根据现场实际情况进行调整;

20.步骤二:绑扎板底钢筋时,将板底钢筋直接放置在垫块基础,板底钢筋可直接坐落于垫块基础上,也可以穿过立筋进行绑扎;

21.步骤三:板底钢筋绑扎完成后,在绑扎板面钢筋时钢筋直接坐落于悬挑筋上,再将板面钢筋与悬挑筋绑扎牢靠;

22.步骤四:板面钢筋绑扎完成后,在浇筑板面混凝土时将混凝土直接放置板面,经过有效振捣,需要找平时即可根据顶部垫块进行找平收面,即混凝土找平面与顶部垫块上口面保持相同的高度;

23.步骤五:抹面收光后对板面混凝土进行覆盖养护。

24.3.有益效果

25.采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

26.本发明在不影响结构质量安全和使用性能的基础上,有效的避免了钢筋保护层厚度和结构厚度不能同时有效控制的缺点、因钢筋保护层不足导致露筋现象的产生、板面平整度不好控制等弊端,同时也提高了结构一次成型的质量,减少了后期维护的时间和费用,加强了对楼板楼板钢筋保护层厚度和结构厚度的事前、事中控制。

附图说明

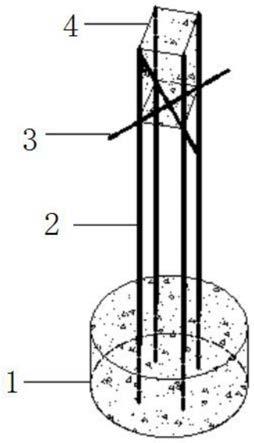

27.图1为本发明的整体结构图;

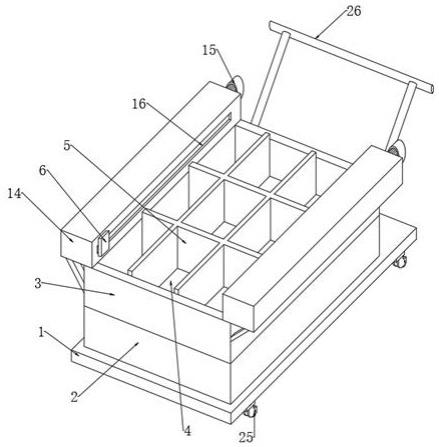

28.图2为本发明的主视图;

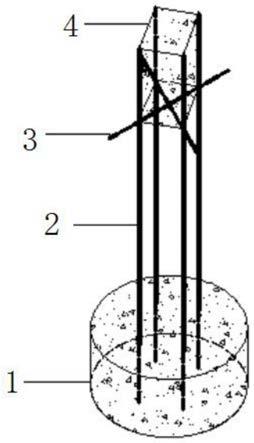

29.图3为本发明的俯视图图;

30.图4为本发明的垫块基础结构图;

31.图5为本发明的立筋结构图;

32.图6为本发明的悬挑筋结构图;

33.图7为本发明的顶部垫块结构图;

34.图8为本发明的辅助连接装置装配效果图;

35.图9为本发明的辅助连接装置拆分效果图。

36.图中:1、垫块基础;2、立筋;3、悬挑筋;4、顶部垫块;5、辅助连接装置;51、内套筒;511、外螺纹卡头;52、外套筒。

具体实施方式

37.下面结合附图和实施例对本发明作进一步的描述:

38.实施例1

39.从图1

‑

7可以看出,本实施例的一种楼板钢筋保护层厚度控制装置,包括垫块基础1,所述的垫块基础1的表面设置有立筋2,立筋2的上部承载有顶部垫块4,立筋2的顶部设置有悬挑筋3,立筋2与悬挑筋3相固定。

40.控制装置的总高度与板的厚度保持一致,垫块基础1与顶部垫块4采用楼板同标号混凝土制作而成,形状可根据需要改变,不限于圆形,本发明只是以圆形为示例,顶部垫块4的高度为板面钢筋保护层厚度与板面钢筋直径之和。

41.立筋2与悬挑筋3焊接固定,立筋2在垫块基础1的表面呈间隔布置,

42.立筋2的数量以及悬挑筋3的数量和长度可根据需要相应增加和减少,不限于图示数量和长度,本发明立筋2只以4根、悬挑筋3只以2根为示例。

43.垫块基础1和悬挑筋3上绑扎钢筋,板的下层钢筋直接放置于垫块基础1上,板的上层钢筋与悬挑筋3绑扎固定。

44.垫块基础1与立筋2的连接处设置有辅助连接装置5,辅助连接装置5预埋于垫块基础1内。

45.辅助连接装置5包括内套筒51和外套筒52,内套筒51的内侧设置有内螺纹,外套筒52的外侧设置有相匹配的外螺纹,内套筒51和外套筒52螺纹装配,外套筒52焊接在立筋2的一侧端部,内套筒51预埋在垫块基础1内。

46.内套筒51的一侧设置有外螺纹卡头511,外螺纹卡头511增大内套筒51与垫块基础1的连接强度,加强预埋件稳定效果。

47.辅助连接装置5实现对垫块基础1与立筋2的锁紧效果,在空间狭窄的特殊环境下的稳定连接,利用螺纹装配旋紧时对立筋2产生的挤压力,达到钢筋锚固连接的效果,提高装置的整体强度。

48.一种楼板钢筋保护层厚度控制装置的使用方法,其步骤为:

49.步骤一:在楼板模板安装并对板面标高进行复测无误后,将该装置垂直放置于板面上,呈梅花型布置,间距可根据现场实际情况进行调整;

50.步骤二:绑扎板底钢筋时,将板底钢筋直接放置在垫块基础1,板底钢筋可直接坐落于垫块基础1上,也可以穿过立筋2进行绑扎;

51.步骤三:板底钢筋绑扎完成后,在绑扎板面钢筋时钢筋直接坐落于悬挑筋3上,再将板面钢筋与悬挑筋3绑扎牢靠;

52.步骤四:板面钢筋绑扎完成后,在浇筑板面混凝土时将混凝土直接放置板面,经过

有效振捣,需要找平时即可根据顶部垫块4进行找平收面,即混凝土找平面与顶部垫块4上口面保持相同的高度;

53.步骤五:抹面收光后对板面混凝土进行覆盖养护。

54.本发明共有四部分组成,分别为垫块基础1、立筋2、悬挑筋3及顶部垫块4。该装置的总高度与板的厚度保持一致,在制作时,垫块基础和顶部垫块均为楼板同标号混凝土制作的,立筋在在垫块基础混凝土浇筑前预埋好,悬挑筋在立筋顶板位置(扣除板面钢筋保护层厚度及板面钢筋直径)采用电焊将两者焊牢,顶部垫块的高度为板面钢筋保护层厚度与板面钢筋直径之和。

55.在板模板安装完成后将该控制装置竖直摆放于模板上,梅花型布置,在垫层基础和悬挑筋上绑扎钢筋,板的下层钢筋直接放置于垫块基础上,板的上层钢筋与悬挑筋绑扎好。混凝土浇筑时只需将混凝土面与顶部垫块顶面持平即可。

56.本发明在不影响结构质量安全和使用性能的基础上,有效的避免了钢筋保护层厚度和结构厚度不能同时有效控制的缺点、因钢筋保护层不足导致露筋现象的产生、板面平整度不好控制等弊端,同时也提高了结构一次成型的质量,减少了后期维护的时间和费用,加强了对楼板楼板钢筋保护层厚度和结构厚度的事前、事中控制。

57.以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。