1.本技术要求于2019年7月16日向韩国知识产权局提交的韩国专利申请10

‑

2019

‑

0085623号和于2020年6月17日向韩国知识产权局提交的韩国专利申请10

‑

2020

‑

0073784号的权益,其公开内容通过引用以其完整形式并入本文中。

2.本发明涉及一种锂二次电池。

背景技术:

3.随着二次电池的应用领域扩展到电动车辆(ev)、储能系统(ess)等,具有相对低的单位重量储能密度(约250wh/kg)的锂离子二次电池在这种产品中的应用受到限制。另一方面,锂硫二次电池具有高的理论能量密度(约2600wh/kg),因此作为下一代二次电池技术已经引起了关注。

4.锂硫二次电池是使用具有硫

‑

硫键的硫类材料作为正极活性材料并使用锂金属作为负极活性材料的电池系统。这种锂硫二次电池的优点在于,作为正极活性材料的主要材料的硫全球资源非常丰富、无毒且原子量低。

5.在锂硫二次电池的放电期间,作为负极活性材料的锂在释放电子并被离子化的同时被氧化,并且作为正极活性材料的硫类材料通过接收电子而被还原。此时,锂的氧化反应是锂金属释放电子并变成锂阳离子形式的过程。另外,硫的还原反应是硫

‑

硫键接收两个电子并变成硫阴离子形式的过程。通过锂的氧化反应而生成的锂阳离子通过电解质转移至正极,并且通过与通过硫的还原反应而生成的硫阴离子键合而形成盐。具体地,放电之前的硫具有环状的s8结构,并且其通过还原反应而变为多硫化锂(li2s

x

,x=8、6、4、2),并且当这种多硫化锂被完全还原时,最终生成硫化锂(li2s)。

6.由于作为正极活性材料的硫的电导率低,所以以固态形式难以确保与电子和锂离子的反应性。为了提高硫的这种反应性,传统的锂硫二次电池产生li2s

x

形式的中间产物多硫化锂,以引起液态反应并提高反应性。在此,使用对多硫化锂具有高溶解度的醚类溶剂(如二氧戊环或乙二醇二甲醚)作为电解液的溶剂。此外,传统的锂硫二次电池构建了阴极电解液型锂硫二次电池系统以提高反应性,在这种情况下,由于多硫化锂易溶于电解液的性质而导致硫的反应性和寿命性能受到电解液含量的影响。此外,贫电解质条件对于高能量密度是必不可少的,然而,电解液中的多硫化锂浓度随着电解液的减少而增加,从而由于活性材料迁移率的降低和副反应的增加而使得正常的电池驱动变得困难。

7.这种多硫化锂的溶出对电池容量和寿命性能产生不利影响,并且已经提出了用于抑制多硫化锂溶出的各种技术。

8.例如,韩国专利申请公报2016

‑

0037084号公开了使用具有三维结构的涂覆有石墨烯的碳纳米管聚集体作为碳材料可以防止多硫化锂的溶出并且可以提高硫

‑

碳纳米管复合材料的导电性。

9.此外,韩国专利1379716号公开了通过使用经由以氢氟酸处理石墨烯以在石墨烯表面上形成孔并在孔中生长硫粒子的方法制备的含硫石墨烯复合材料作为正极活性材料,

抑制了多硫化锂的溶出,因此可以使电池容量的降低最小化。

10.通过改变用作正极活性材料的硫

‑

碳复合材料的结构或材料,这些专利通过防止多硫化锂溶出而在一定程度上改善了锂硫二次电池性能下降的问题,但效果并不充分。因此,为了构建具有高能量密度的锂硫二次电池,需要能够驱动高负载和低孔隙率电极的电池系统,并且在本领域中一直在对这种电池系统进行研究。

11.现有技术文献

12.[专利文献]

[0013]

韩国专利申请公报10

‑

2016

‑

0037084号(2016.04.05),硫

‑

碳纳米管复合材料、其制备方法、包含其的锂

‑

硫电池用正极活性材料以及包含其的锂硫电池(sulfur

‑

carbon nanotube complex,method of preparing the same,cathode active material for lithium

‑

sulfur battery including the same,and lithium

‑

sulfur battery including the same)

[0014]

韩国专利10

‑

1379716号(2014.03.25),具有利用含硫的石墨烯复合材料构造的正极的锂硫二次电池及其形成方法(lithium

‑

sulfur secondary battery having positive electrode which is constructed with graphene composite including sulfur,and a forming method thereof)

技术实现要素:

[0015]

[技术问题]

[0016]

鉴于上述,本发明的发明人已经使用具有受控粒度的正极浆料和包含偶极矩小于特定值的溶剂的电解液制造了锂二次电池,并且已经确定,按上述制造的锂二次电池表现出改善的寿命性能。

[0017]

因此,本发明的一个方面提供了一种具有改善的寿命性能的锂二次电池。

[0018]

[技术方案]

[0019]

根据本发明的一个方面,提供了一种锂二次电池,所述锂二次电池包含:正极;负极;隔膜,所述隔膜介置在正极和负极之间;和电解液,

[0020]

其中所述正极包含正极浆料,所述正极浆料包含硫

‑

碳复合材料、粘合剂和导电材料,

[0021]

所述正极浆料具有15μm至50μm的粒度(基于d

50

),

[0022]

所述电解液包含溶剂和锂盐,并且

[0023]

所述溶剂包含:第一溶剂,所述第一溶剂具有1.75以下的由如下数学式1表示的dv2因子值;和第二溶剂,所述第二溶剂是氟化醚类溶剂:

[0024]

[数学式1]

[0025][0026]

在数学式1中,dv为每单位体积的偶极矩(d

·

mol/l),μ为溶剂的粘度(cp,25℃),并且γ为100(常数)。

[0027]

[有益效果]

[0028]

本发明的锂二次电池在包含如下时在提高高能量密度和寿命性能方面是有效的:

正极,所述正极包含具有15μm至50μm的粒度(基于d

50

)的正极浆料;和电解液,所述电解液包含第一溶剂和第二溶剂,所述第一溶剂具有1.75以下的dv2因子值,所述第二溶剂是氟化醚类溶剂。

附图说明

[0029]

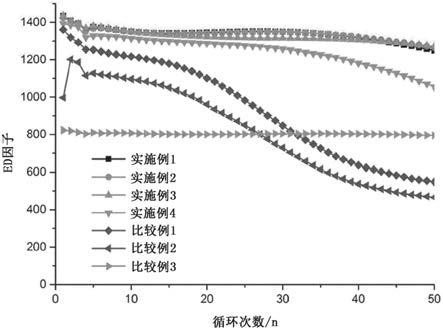

图1示出了呈现实验例1的锂硫二次电池的根据循环次数的ed因子值的图。

具体实施方式

[0030]

下文中,将详细地描述本发明。

[0031]

本说明书和权利要求书中使用的术语或词语不应被限制性地解释为通常或字典的含义,而应在发明人可以适当定义术语的概念以便以最佳可能方式来描述发明的原则的基础上被解释为与本公开的技术思想相对应的含义和概念。

[0032]

在本发明中使用的术语仅用于描述特定的实施方案,并且不旨在限制本发明。除非上下文另外明确指出,否则本文中使用的单数形式也包括复数形式。在本发明中,诸如“包括”或“具有”的术语是为了明确存在说明书中所描述的特征、数字、步骤、行为、成分、部件或其组合,并且需要被解释为不预先排除存在或添加一种或多种其他特征、数字、步骤、行为、成分、部件或其组合的可能性。

[0033]

本说明书中使用的术语“多硫化物”是包括“多硫化物离子(s

x2

‑

,x=8、6、4、2)”和“多硫化锂(li2s

x

或lis

x

‑

,x=8、6、4、2)”的概念。

[0034]

对于本说明书中所描述的性能,当未特别描述测量条件和方法时,使用本领域技术人员通常使用的测量条件和方法来测量所述性能。

[0035]

在锂二次电池中,锂硫二次电池在各种锂二次电池之中具有高的放电容量和能量密度,并且作为下一代二次电池而已经受到关注,其优点在于,用作正极活性材料的硫资源丰富并且价格低而降低了电池的制造成本,并且环境友好。

[0036]

然而,在传统的锂硫二次电池系统中,不能抑制上述多硫化锂溶出,从而导致硫损失,因此在实际驱动中不能充分获得理论放电容量和理论能量密度,这是因为参与电化学反应的硫的量迅速减少。特别地,上述溶出的多硫化锂除了漂浮或沉淀在电解液中之外,还直接与作为负极的锂金属反应,并且以li2s的形式固定在负极表面上,从而造成锂金属负极腐蚀并且在一定循环之后初始容量和循环性能急剧下降的问题。

[0037]

在现有技术中,已经提出了如下方法,诸如:将能够抑制多硫化锂溶出的材料以添加剂或保护层的形式引入正极或隔膜中;改变正极活性材料的结构或材料;改变电解质组成等。然而,改善多硫化锂溶出的效果并不明显,并且还存在作为正极活性材料的硫的引入量(即负载量)受到限制以及在电池稳定性方面造成严重问题或工艺效率低下的缺点。

[0038]

鉴于上述,在本发明中,在包含正极、负极、隔膜和电解液的锂硫二次电池中,正极包含正极浆料,所述正极浆料具有低的正极活性材料层孔隙率,具有高的作为正极活性材料的硫的负载量,并且具有15μm至50μm的粒度(基于d

50

)。

[0039]

当在正极中降低孔隙率并提高正极活性材料含量时,包含所述正极的二次电池的能量密度通常会增加。然而,当在锂硫二次电池中将正极的孔隙率降至最低并将硫的含量提高至最大时,每单位硫含量的电解液的比例降低,并且由多硫化锂溶解和穿梭现象而造

成的问题仍然存在,因此当将上述正极用于锂硫二次电池中时难以获得目标性能。

[0040]

因此,本发明提供一种锂硫二次电池,所述锂硫二次电池通过在使用粒度(基于d

50

)为15μm至50μm的正极浆料的同时指定与电解液相关的条件,从而在实际运行中在具有比传统锂硫二次电池更高的能量密度的同时具有优异的寿命性能。

[0041]

换言之,本发明提供一种锂二次电池,所述锂二次电池包含:正极;负极;隔膜,所述隔膜介置在正极和负极之间;和电解液,

[0042]

其中所述正极包含正极浆料,所述正极浆料包含硫

‑

碳复合材料、粘合剂和导电材料,

[0043]

所述正极浆料具有15μm至50μm的粒度(基于d

50

),

[0044]

所述电解液包含溶剂和锂盐,并且

[0045]

所述溶剂包含:第一溶剂,所述第一溶剂具有1.75以下的由如下数学式1表示的dv2因子值;和第二溶剂,所述第二溶剂是氟化醚类溶剂:

[0046]

[数学式1]

[0047][0048]

在数学式1中,dv为每单位体积的偶极矩(d

·

mol/l),μ为溶剂的粘度(cp,25℃),并且γ为100(常数)。

[0049]

在本发明中,锂二次电池可以优选为锂硫二次电池。

[0050]

正极

[0051]

本发明的锂二次电池用正极包含正极浆料,所述正极浆料包含硫

‑

碳复合材料、粘合剂和导电材料,并且所述正极浆料具有15μm至50μm的粒度(基于d

50

)。

[0052]

具体地,本发明的锂二次电池用正极可以包含:正极集电器;和正极活性材料层,所述正极活性材料层形成在所述正极集电器的至少一个表面上,并且所述正极活性材料层可以由具有15μm至50μm的粒度(基于d

50

)的正极浆料形成。

[0053]

在本发明中,正极浆料的粒度是指通过在溶剂中混合硫

‑

碳复合材料、粘合剂和导电材料而最终得到的正极浆料本身的粒度。正极浆料的粒度通常取决于其中所包含的硫

‑

碳复合材料的粒度,然而,在正极浆料制备过程期间,硫

‑

碳复合材料的粒度由于为了分散而进行的混合过程而减小,因此,正极浆料的粒度和硫

‑

碳复合材料的粒度是有区别的。

[0054]

包含硫

‑

碳复合材料、粘合剂和导电材料的正极浆料可以具有15μm至50μm、优选大于15μm且小于或等于30μm、更优选17μm至30μm的粒度(基于d

50

)。

[0055]

通过具有15μm至50μm的粒度(基于d

50

)的正极浆料,包含所述正极浆料的锂硫二次电池可以具有提高的寿命性能。

[0056]

当正极浆料具有小于15μm的粒度(基于d

50

)时,对正极集电器的粘合强度降低,从而导致与正极集电器分离的问题,并且寿命性能可能由于驱动锂硫二次电池时出现过电位而下降。相反,当正极浆料具有大于50μm的粒度(基于d

50

)时,正极活性材料层中存在的粒子的粒度分布变宽,从而增加了正极活性材料层的不均匀性,这可能会导致电池性能下降。另外,因为硫

‑

碳复合材料的粒子太大,在制备正极时可能会出现划痕,这可能会给制备正极带来困难。

[0057]

硫

‑

碳复合材料是锂二次电池用正极活性材料,并且包含硫和碳纳米管,更具体

地,硫

‑

碳复合材料是具有硫被均匀地负载在碳纳米管的内部和外部的形式的硫

‑

碳复合材料。

[0058]

此外,碳纳米管可以是具有粒度(基于d

50

)为15μm至50μm的粒子形式的缠结型碳纳米管。缠结型是指缠结的碳纳米管聚集以形成单个粒子的形式,也被称为非束型。在此,粒子形式是指没有确定具体形式的粒子。

[0059]

通过经由研磨工序控制具有粒子形式的缠结型碳纳米管的粒度,也可以控制硫

‑

碳复合材料的粒度和包含所述硫

‑

碳复合材料的正极浆料的粒度。

[0060]

硫可以是选自如下中的至少一种:无机硫(s8)、li2s

n

(n≥1)和有机硫化合物,并且可以优选使用无机硫(s8)。

[0061]

硫

‑

碳复合材料可以以55:45至90:10的重量比包含硫和碳纳米管。当硫

‑

碳复合材料中所包含的硫和碳材料的重量比满足上述范围时,可以在提高电池容量的同时保持导电性。

[0062]

此外,硫

‑

碳复合材料可以通过在混合碳纳米管和硫之后使用熔融扩散法将硫浸渍到碳纳米管中来制备。

[0063]

基于正极浆料的总重量,可以以60重量%至95重量%、优选65重量%至95重量%、更优选70重量%至90重量%的量包含硫

‑

碳复合材料。当以低于60重量%包含硫

‑

碳复合材料时,电池性能可能会下降,并且当含量大于95重量%时,除正极活性材料以外的导电材料或粘合剂的含量相对降低,从而导致诸如导电性或耐久性的性能的下降。

[0064]

导电材料不受特别限制,但可以为例如:石墨,如天然石墨或人造石墨;炭黑类材料,如炭黑(super

‑

p)、乙炔黑、科琴黑、槽黑、炉黑、灯黑、热裂法炭黑或丹卡黑;导电纤维,如碳纤维或金属纤维;氟化碳;金属粉末,如铝粉末和镍粉末;导电晶须,如氧化锌或钛酸钾;导电性金属氧化物,如氧化钛;导电材料,如聚亚苯基衍生物等。基于正极浆料的总重量,导电材料的含量通常可以为0.05重量%至5重量%。

[0065]

作为根据本发明的锂二次电池用正极中的粘合剂,可以使用:苯乙烯

‑

丁二烯橡胶(sbr)/羧甲基纤维素(cmc)、聚(乙酸乙烯酯)、聚乙烯醇、聚环氧乙烷、聚乙烯吡咯烷酮、烷基化聚环氧乙烷、交联聚环氧乙烷、聚乙烯醚、聚(甲基丙烯酸甲酯)、聚偏二氟乙烯、聚六氟丙烯和聚偏二氟乙烯的共聚物(产品名称:kynar)、聚(丙烯酸乙酯)、聚四氟乙烯、聚氯乙烯、聚丙烯腈、聚乙烯基吡啶、聚苯乙烯、聚丙烯酸、以上材料的衍生物、共混物和共聚物等。

[0066]

此外,基于正极浆料的总重量,粘合剂的含量可以为1重量%至20重量%,优选3重量%至18重量%,更优选5重量%至15重量%。当含量低于上述范围时,正极活性材料之间或正极活性材料与集电器之间的结合强度降低,从而导致电极稳定性降低。此外,多硫化物的溶出也由于多硫化物与用作粘合剂的聚合物链的特定官能团之间的相互作用而受到抑制。当含量大于上述范围时,电池容量可能会降低。

[0067]

通过将硫

‑

碳复合材料、导电材料和粘合剂在溶剂中混合,可以将正极浆料制备成具有15μm至50μm的粒度(基于d

50

)的浆料状态,并且具有所述粒度的浆料可以被涂覆在集电器上,然后被干燥并选择性地辊压,以制备形成有正极活性材料层的正极。

[0068]

此时,用于将硫

‑

碳复合材料、导电材料和粘合剂制备成浆料状态的溶剂的实例可以包括乙腈、甲醇、乙醇、四氢呋喃、水、异丙醇等,但不限于此。

[0069]

在根据本发明的锂二次电池用正极中,正极集电器不受特别限制,只要其具有高

导电性且不引起对应的电池的化学变化即可。例如,可以使用:不锈钢;铝;镍;钛;焙烧碳;或表面用碳、镍、钛、银等处理过的铝或不锈钢等。此时,作为正极集电器,可以使用各种形式,如具有形成在表面上的微细凹凸的膜、片、箔、网、多孔体、发泡体或无纺布,以提高与正极活性材料的粘合强度。

[0070]

在本发明中,正极通过由如下数学式2所表示的sc因子值来分类。

[0071]

[数学式2]

[0072][0073]

在数学式2中,p为正极中的正极活性材料层的孔隙率(%),l为正极中的正极活性材料层的每单位面积的硫的质量(mg/cm2),并且α为10(常数)。

[0074]

根据本发明的锂二次电池、优选是锂硫二次电池通过上述正极、负极、隔膜、电解质等的有机结合来实现高能量密度。根据本发明的一个实施方案,为了使锂二次电池、优选是锂硫二次电池实现高能量密度,sc因子值可以大于0.45,优选0.5以上。尽管在本发明中sc因子值的上限不受特别限制,但是当考虑锂硫二次电池的实际运行实例时,sc因子值可以为4.5以下。在传统的锂二次电池中,当sc因子值大于0.45时,电池的性能(诸如能量密度)下降,然而,在根据本发明的锂硫二次电池中,电池性能在实际运行中得以保持而没有下降。

[0075]

电解液

[0076]

在本发明中,电解液是包含锂盐的非水电解液,并且包含锂盐和溶剂。电解液具有小于1.5g/cm3的密度。当电解液具有1.5g/cm3以上的密度时,因为电解液的重量增加,所以锂二次电池、优选是锂硫二次电池难以实现高能量密度。

[0077]

锂盐是可以容易地溶解在非水有机溶剂中的材料,并且其实例可以包括选自如下中的至少一种:licl、libr、lii、liclo4、libf4、lib

10

cl

10

、lib(ph)4、lic4bo8、lipf6、licf3so3、licf3co2、liasf

6、

lisbf6、lialcl4、liso3ch3、liso3cf3、liscn、lic(cf3so2)3、lin(cf3so2)2、lin(c2f5so2)2、lin(so2f)2、氯硼烷锂、低级脂族羧酸锂、四苯基硼酸锂和酰亚胺锂。在本发明的一个实施方案中,锂盐可以优选为酰亚胺锂,如litfsi。

[0078]

根据各种因素如电解液混合物的精确组成、盐的溶解度、溶解盐的电导率、电池的充电和放电条件、工作温度以及锂二次电池领域中已知的其他因素,锂盐的浓度可以为0.1m至8.0m,优选0.5m至5.0m,更优选1.0m至3.0m。当锂盐浓度低于上述范围时,电解液的电导率可能降低,从而导致电池性能下降,并且当锂盐的浓度高于上述范围时,电解液的粘度增加,从而导致锂离子(li

)的迁移率降低,因此,优选在上述范围内选择适当的浓度。

[0079]

溶剂包括第一溶剂和第二溶剂。在溶剂中的以1重量%以上的量所包含的成分之中,第一溶剂具有最高的每单位体积的偶极矩,因此具有高偶极矩和低粘度。使用具有高偶极矩的溶剂对于提高硫的固态反应性是有效的,并且当溶剂本身具有低粘度时可以良好地获得这种效果。在本发明中,第一溶剂通过由如下数学式1表示的dv2因子来进行分类。

[0080]

[数学式1]

[0081][0082]

在数学式1中,dv是每单位体积的偶极矩(德拜(debye)(d)

·

mol/l),μ是溶剂的粘

度(cp,25℃),并且γ为100(常数)。

[0083]

根据本发明的一个实施方案,dv2因子值可以为1.75以下,优选1.5以下。尽管在本发明中dv2因子值的下限不受特别限制,但当考虑到锂二次电池、优选是锂硫二次电池的实际运行实例时,dv2因子值可以为0.1以上。当用于包含如上所述的表面改性的硫

‑

碳复合材料的锂硫二次电池中时,混合诸如第一溶剂的具有1.5以下的dv2因子值的溶剂对于改善电池性能(诸如改善寿命性能)可以是有利的。

[0084]

在本发明中,第一溶剂的类型不受特别限制,只要其具有被包含在上述范围内的dv2因子值即可,但可以包括选自如下中的至少一种:丙腈、二甲基乙酰胺、二甲基甲酰胺、γ

‑

丁内酯、三乙胺和1

‑

碘丙烷。

[0085]

根据本发明的一个实施方案,基于形成电解液的溶剂的总重量,可以以1重量%至50重量%、优选5重量%至40重量%、更优选10重量%至30重量%的量包含第一溶剂。在用于包含如上所述的孔隙率低、硫负载量高且粒度(基于d

50

)为15μm至50μm的正极浆料的锂硫二次电池中时,根据本发明的以上述重量%范围包含第一溶剂的溶剂对于改善电池性能(诸如改善寿命性能)可以是有利的。

[0086]

本发明的锂二次电池进一步通过合并sc因子和dv2因子的ns因子来进行分类。ns因子由如下数学式3表示。

[0087]

[数学式3]

[0088][0089]

在数学式3中,sc因子的值与数学式2中所定义的值相同,并且dv2因子的值与数学式1中所定义的值相同。

[0090]

根据本发明的一个实施方案,ns因子值可以为3.5以下,优选3.0以下,更优选2.7以下。尽管在本发明中ns因子值的下限不受特别限制,但当考虑到锂二次电池、优选是锂硫二次电池的实际运行实例时,ns因子值可以为0.1以上。当将ns因子值调节为在上述范围内时,改善锂硫二次电池的性能的效果可以更优异。

[0091]

本发明中,第二溶剂为氟化醚类溶剂。在现有技术中,为了控制电解液的粘度,已经使用诸如乙二醇二甲醚和碳酸二甲酯的溶剂作为稀释剂,并且当使用这种溶剂作为稀释剂时,可能不会驱动包含如本发明中的在负载量高且孔隙率低的同时具有对应于特定范围的正极浆料粒度的正极的电池。

[0092]

因此,在本发明中,第二溶剂与第一溶剂一起添加,以驱动根据本发明的正极。第二溶剂的类型不受特别限制,只要它是本领域中常用的氟化醚类溶剂即可,但可以包括选自如下中的至少一种:1h,1h,2'h,3h

‑

十氟二丙基醚、二氟甲基2,2,2

‑

三氟乙基醚、1,2,2,2

‑

四氟乙基三氟甲基醚、1,1,2,3,3,3

‑

六氟丙基二氟甲基醚、五氟乙基2,2,2

‑

三氟乙基醚和1h,1h,2'h

‑

全氟二丙基醚。

[0093]

根据本发明的一个实施方案,基于形成电解液的溶剂的总重量,可以以50重量%至99重量%、优选60重量%至95重量%、更优选70重量%至90重量%的量包含第二溶剂。与第一溶剂类似,在用于包含如上所述的粒度(基于d

50

)为15μm至50μm的正极浆料的锂硫二次电池中时,在50重量%至99重量%的范围内包含第二溶剂的根据本发明的溶剂对于改善电池性能(诸如改善寿命性能)可以是有利的。

[0094]

当混合第一溶剂和第二溶剂时,考虑到电池性能改善效果,在电解液中可以以与第一溶剂相同或更多的量包含第二溶剂。根据本发明的一个实施方案,溶剂可以以1:1至1:9、优选3:7至1:9(第一溶剂:第二溶剂)的重量比包含第一溶剂和第二溶剂。

[0095]

本发明的锂硫电池用非水电解液还可以包含硝酸(酯)或亚硝酸盐(酯)类化合物以作为添加剂。硝酸盐或亚硝酸盐类化合物在在锂电极上形成稳定的薄膜以及提高充放电效率的方面是有效的。在本发明中这种硝酸盐(酯)或亚硝酸盐(酯)类化合物不受特别限制,然而可以使用选自如下中的一种类型:无机类硝酸盐或亚硝酸盐化合物,如硝酸锂(lino3)、硝酸钾(kno3)、硝酸铯(csno3)、硝酸钡(ba(no3)2)、硝酸铵(nh4no3)、亚硝酸锂(lino2)、亚硝酸钾(kno2)、亚硝酸铯(csno2)和亚硝酸铵(nh4no2);有机类硝酸酯或亚硝酸酯化合物,如硝酸甲酯、硝酸二烷基咪唑鎓、硝酸胍、硝酸咪唑鎓、硝酸吡啶鎓、亚硝酸乙酯、亚硝酸丙酯、亚硝酸丁酯、亚硝酸戊酯和亚硝酸辛酯;有机硝基化合物,如硝基甲烷、硝基丙烷、硝基丁烷、硝基苯、二硝基苯、硝基吡啶、二硝基吡啶、硝基甲苯和二硝基甲苯;以及以上材料的组合,优选使用硝酸锂。

[0096]

此外,为了提高充放电性能、阻燃性等,非水电解液还可以包含其他添加剂。添加剂的实例可以包括:吡啶、亚磷酸三乙酯、三乙醇胺、环醚、乙二胺、(缩)甘醇二甲醚、六甲基磷酰三胺、硝基苯衍生物、硫、醌亚胺染料、n

‑

取代的唑烷酮、n,n

‑

取代的咪唑烷、乙二醇二烷基醚、铵盐、吡咯、2

‑

甲氧基乙醇、三氯化铝、氟代碳酸亚乙酯(fec)、丙烯磺酸内酯(prs)、碳酸亚乙烯酯(vc)等。

[0097]

负极

[0098]

本发明的锂二次电池用负极可以包含:负极集电器;和负极活性材料层,所述负极活性材料层形成在所述集电器的至少一个表面上。

[0099]

负极活性材料层包含负极活性材料、粘合剂和导电材料。作为负极活性材料,可以使用能够可逆地嵌入或脱嵌锂离子(li

)的材料、能够通过与锂离子反应而可逆地形成含锂化合物的材料、锂金属或锂合金。能够可逆地嵌入或脱嵌锂离子的材料的实例可以包括结晶碳、无定形碳或其混合物。

[0100]

能够通过与锂离子反应而可逆地形成含锂化合物的材料的实例可以包括氧化锡、硝酸钛或硅。锂合金的实例可以包括锂(li)与选自如下中的金属的合金:钠(na)、钾(k)、铷(rb)、铯(cs)、钫(fr)、铍(be)、镁(mg)、钙(ca)、锶(sr)、钡(ba)、镭(ra)、铝(al)和锡(sn)。

[0101]

粘合剂、导电材料和负极集电器可以与上述正极中使用的材料相同。

[0102]

隔膜

[0103]

本发明中的隔膜是具有将电极物理上隔开的功能的物理隔膜,并且在使用时不受特别限制,只要它用作普通隔膜即可,并且特别优选的是在对电解液的离子迁移的阻力低的同时具有优异的电解液保湿能力的隔膜。

[0104]

此外,隔膜在使正极和负极彼此分离或绝缘的同时使锂离子能够在正极与负极之间传输。这种隔膜可以由多孔的(即,孔隙率为30%至50%)且不导电或绝缘的材料形成。

[0105]

具体地,可以使用多孔聚合物膜,例如由聚烯烃类聚合物(如乙烯均聚物、丙烯均聚物、乙烯/丁烯共聚物、乙烯/己烯共聚物和乙烯/甲基丙烯酸酯共聚物)制备的多孔聚合物膜,或者可以使用由高熔点玻璃纤维等制成的无纺布。其中,优选使用多孔聚合物膜。

[0106]

当将聚合物膜同时用作缓冲层和隔膜时,电解液浸渍量和离子传导性能下降,并

且降低过电位和改善容量性能的效果变得不明显。另一方面,当将无纺布材料用作缓冲层和隔膜时,不能确保机械强度,从而引起电池短路的问题。然而,当将薄膜型隔膜和聚合物无纺布缓冲层一起使用时,在具有通过采用缓冲层而获得的改善电池性能的效果的同时,也可以确保机械强度。

[0107]

根据本发明的一个优选实施方案,可以使用乙烯均聚物(聚乙烯)聚合物膜作为隔膜,并且使用聚酰亚胺无纺布作为缓冲层。在此,聚乙烯聚合物膜优选具有10μm至25μm的厚度和40%至50%的孔隙率。

[0108]

通过将隔膜设置在正极与负极之间以形成电极组件,将该电极组件放置在圆柱形电池壳或棱柱形电池壳中,然后向其注入电解质,可以制造本发明的锂二次电池、优选是锂硫二次电池。可替代地,通过层压电极组件,将电极组件浸入到电解质中,并将得到的制得物放入电池壳中并对制得物进行密封,可以制造本发明的锂硫二次电池。

[0109]

根据本发明的锂二次电池、优选是锂硫二次电池可以通过由如下数学式4表示的ed因子值来进行分类。

[0110]

[数学式4]

[0111][0112]

在数学式4中,v为li/li

的放电标称电压(v),d为电解液的密度(g/cm3),c为在以0.1c倍率放电时的放电容量(mah/g),并且sc因子的值与数学式2中所定义的值相同。由于ed因子值较高,所以在实际的锂硫二次电池中可以实现高能量密度。

[0113]

根据本发明的具体实例,ed因子值可以为850以上,优选870以上,并且更优选891以上。尽管在本发明中ed因子值的上限不受特别限制,但当考虑到锂硫二次电池的实际运行实例时,ed因子值可以为10000以下。ed因子值的范围意味着,与传统的锂硫二次电池相比,根据本发明的锂硫二次电池能够获得更高的能量密度。

[0114]

此外,本发明提供一种包含所述锂二次电池作为单元电池的电池模块。

[0115]

所述电池模块可以用作需要高温稳定性、长循环性能和高容量性能的中型到大型装置的电源。

[0116]

中型到大型装置的实例可以包括:通过由电动马达接收电力来运行的电动工具;电动车辆类,包括电动车辆(ev)、混合动力电动车辆(hev)、插电式混合动力电动车辆(phev)等;电动两轮车辆,包括电动自行车(e

‑

自行车)和电动滑板车(e

‑

滑板车);电动高尔夫球车;电力存储系统等,但不限于此。

[0117]

本发明的模式

[0118]

下文中,将提供优选实施例以阐明本发明,然而,如下实施例仅用于说明目的,并且对于本领域技术人员而言显而易见的是,在本发明的范畴和技术思想的范围内可以进行各种修改和变型,并且这种修改和变型也落在所附权利要求的范围内。

[0119]

<锂硫二次电池的制造>

[0120]

实施例1

[0121]

使用球磨机将粒度(基于d

50

)为100μm至150μm的缠结型碳纳米管制备成具有减小的粒度(基于d

50

)的缠结型碳纳米管。

[0122]

在将粒度(基于d

50

)减小的缠结型碳纳米管和硫混合之后,在155℃的温度下使用

熔融扩散法并持续30分钟将该混合物制备成硫

‑

碳复合材料。

[0123]

在硫

‑

碳复合材料中,硫与缠结型碳纳米管的重量比为70:30。

[0124]

将90重量%的硫

‑

碳复合材料、5重量%的作为粘合剂的苯乙烯

‑

丁二烯橡胶/羧甲基纤维素(sbr/cmc的重量比为7:3)和5重量%的作为导电材料的丹卡黑混合,并将其溶解在水中,以制备浓度(基于固体含量的浓度)为20%的正极浆料。使用粒度分析仪(psa)测量正极浆料的粒度,并且正极浆料具有27μm的粒度(基于d

50

)。

[0125]

将正极浆料涂覆在铝集电器上以形成正极活性材料层,并将所述层干燥并辊压以制备正极。在所制备的正极中,基于电极重量和电极厚度的测量值(使用德莎公司(tesa)制造的tesa

‑

μhite设备)而计算的正极活性材料层的孔隙率为60%,并且正极活性材料层的每单位面积的硫的质量为4.54mg/cm2。基于此计算的sc因子值为0.757。

[0126]

将正极和负极放置成彼此面对,并且将具有20μm的厚度和45%的孔隙率的聚乙烯隔膜介置在正极与负极之间。在此,作为负极,使用厚度为60μm的锂箔。

[0127]

在此之后,将电解液注入壳中,以制造锂硫二次电池。

[0128]

在此,电解液是通过将浓度为3.0m的双(三氟甲基磺酰)亚胺锂(litfsi)溶解在有机溶剂中而制备的,并且作为此处的有机溶剂,使用通过以3:7的重量比(重量/重量)混合丙腈(第一溶剂)和1h,1h,2'h,3h

‑

十氟二丙基醚(第二溶剂)而得到的溶剂。在第一溶剂中每单位体积的偶极矩为97.1d

·

mol/l,并且使用博勒飞阿美特克公司(brookfield ametek inc.)制造的lvdv2t

‑

cp粘度计测量的溶剂粘度为0.38cp(25℃)。基于此计算的dv2因子值为0.39。在45℃下对制造出的电池进行充电和放电。

[0129]

实施例2

[0130]

使用球磨机,通过与实施例1相比增加了球磨时间,将粒度(基于d

50

)为100μm至150μm的缠结型碳纳米管制备成与实施例1相比粒度(基于d

50

)进一步减小的缠结型碳纳米管。

[0131]

以与实施例1中相同的方式进行之后的工序,以制造锂硫二次电池。使用粒度分析仪(psa)测量实施例2的正极浆料的粒度,并且正极浆料具有24μm的粒度(基于d

50

)。

[0132]

在制备的正极中,基于电极重量和电极厚度的测量值(使用德莎公司(tesa)制造的tesa

‑

μhite设备)而计算的正极活性材料层的孔隙率为60%,并且正极活性材料层的每单位面积的硫的质量为4.54mg/cm2。基于此计算的sc因子值为0.757。

[0133]

实施例3

[0134]

使用球磨机,通过与实施例2相比增加了球磨时间,将粒度(基于d

50

)为100μm至150μm的缠结型碳纳米管制备成与实施例2相比粒度(基于d

50

)进一步减小的缠结型碳纳米管。

[0135]

以与实施例1中相同的方式进行之后的工序,以制造锂硫二次电池。使用粒度分析仪(psa)测量实施例3的正极浆料的粒度,并且正极浆料具有18μm的粒度(基于d

50

)。

[0136]

在制备的正极中,基于电极重量和电极厚度的测量值(使用德莎公司(tesa)制造的tesa

‑

μhite设备)而计算的正极活性材料层的孔隙率为60%,并且正极活性材料层的每单位面积的硫的质量为4.35mg/cm2。基于此计算的sc因子值为0.725。

[0137]

实施例4

[0138]

使用球磨机,通过与实施例3相比增加了球磨时间,将粒度(基于d

50

)为100μm至150μm的缠结型碳纳米管制备成与实施例3相比粒度(基于d

50

)进一步减小的缠结型碳纳米管。

[0139]

以与实施例1中相同的方式进行之后的工序,以制造锂硫二次电池。使用粒度分析

仪(psa)测量实施例4的正极浆料的粒度,并且正极浆料具有15μm的粒度(基于d

50

)。

[0140]

在制备的正极中,基于电极重量和电极厚度的测量值(使用德莎公司(tesa)制造的tesa

‑

μhite设备)而计算的正极活性材料层的孔隙率为60%,并且正极活性材料层的每单位面积的硫的质量为4.6mg/cm2。基于此计算的sc因子值为0.767。

[0141]

比较例1

[0142]

使用球磨机,通过与实施例4相比增加了球磨时间,将粒度(基于d

50

)为100μm至150μm的缠结型碳纳米管制备成与实施例4相比粒度(基于d

50

)进一步减小的缠结型碳纳米管。

[0143]

以与实施例1中相同的方式进行之后的工序,以制造锂硫二次电池。使用粒度分析仪(psa)测量比较例1的正极浆料的粒度,并且正极浆料具有11μm的粒度(基于d

50

)。

[0144]

在制备的正极中,基于电极重量和电极厚度的测量值(使用德莎公司(tesa)制造的tesa

‑

μhite设备)而计算的正极活性材料层的孔隙率为60%,并且正极活性材料层的每单位面积的硫的质量为4.73mg/cm2。基于此计算的sc因子值为0.788。

[0145]

比较例2

[0146]

使用球磨机,通过与实施例4相比增加了球磨时间,将粒度(基于d

50

)为100μm至150μm的缠结型碳纳米管制备成与实施例4相比粒度(基于d

50

)进一步减小的缠结型碳纳米管。

[0147]

以与实施例1中相同的方式进行之后的工序,以制造锂硫二次电池。使用粒度分析仪(psa)测量比较例2的正极浆料的粒度,并且正极浆料具有8μm的粒度(基于d

50

)。

[0148]

在制备的正极中,基于电极重量和电极厚度的测量值(使用德莎公司(tesa)制造的tesa

‑

μhite设备)而计算的正极活性材料层的孔隙率为60%,并且正极活性材料层的每单位面积的硫的质量为4.37mg/cm2。基于此计算的sc因子值为0.728。

[0149]

比较例3

[0150]

使用球磨机,通过球磨与实施例4相同的时间,将粒度(基于d

50

)为100μm至150μm的缠结型碳纳米管制备成具有与实施例4相同的粒度(基于d

50

)的缠结型碳纳米管。

[0151]

以与实施例1中相同的方式进行之后的工序,以制造锂硫二次电池。使用粒度分析仪(psa)测量比较例3的正极浆料的粒度,并且正极浆料具有15μm的粒度(基于d

50

)。

[0152]

在制备的正极中,基于电极重量和电极厚度的测量值(使用德莎公司(tesa)制造的tesa

‑

μhite设备)而计算的正极活性材料层的孔隙率为60%,并且正极活性材料层的每单位面积的硫的质量为2.7mg/cm2。基于此计算的sc因子值为0.45。

[0153]

对实施例1至4和比较例1至3的条件进行了总结并示于下表1中。

[0154]

[表1]

[0155][0156]

实验例1.电池性能的评价

[0157]

在最初5个循环期间在0.1c的电流密度下进行充电

‑

放电、然后进行0.1c充电和0.3c放电的同时,使用充电和放电测量装置(land ct

‑

2001a,武汉,中国)来测量根据实施例1至4和比较例1至3的锂硫二次电池的ed因子值。将在此得到的结果示于图1中。

[0158]

根据图1的结果,正极浆料粒度(基于d

50

)为15μm至50μm的实施例1至4的锂硫二次电池表现出优异的寿命性能的结果。在实施例4中,正极浆料具有15μm的粒度(基于d

50

),其在寿命性能方面不如实施例1至3中优异,然而,实施例4具有比比较例1优异的结果。因此,可以看出,正极浆料粒度(基于d

50

)为15μm具有关键意义。

[0159]

比较例1和2具有小于15μm的正极浆料粒度(基于d

50

),并且看出,ed因子随着循环的重复而迅速降低。另外,比较例3具有0.45以下的sc因子,并且看出,在充电和放电循环期间在ed因子为约800的条件下获得了低的能量密度。

[0160]

因此看出,当正极浆料具有15μm至50μm的粒度(基于d

50

)时,电池的寿命性能优异。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。