1.本公开涉及显示技术领域,尤其涉及一种发光基板及其制造方法、显示装置。

背景技术:

2.发光二极管(light emitting diode,英文缩写为led)技术发展了近三十年,其应用范围不断扩展,例如,其可以应用于显示领域,用作显示装置的背光源或用作led显示屏。随着技术的发展,次毫米发光二极管(mini light emitting diode,英文缩写为mini led)显示技术和微型发光二极管(micro light emitting diode,英文缩写为micro led)显示技术逐渐成为显示装置的一个热点。led具有自发光、广视角、快速响应、结构简单、寿命长等优点,而且,mini led/micro led显示屏可以通过拼接方式实现大尺寸显示,所以,它们具有较好的市场前景。目前,mini led/micro led显示装置的结构及其制造工艺,是研发人员关注的重要课题之一。

3.在本部分中公开的以上信息仅用于对本公开的发明构思的背景的理解,因此,以上信息可包含不构成现有技术的信息。

技术实现要素:

4.为了解决上述问题的至少一个方面,本公开实施例提供一种发光基板及其制造方法和显示装置。

5.在一个方面,提供一种发光基板,包括:

6.第一基板,所述第一基板包括:

7.第一衬底;

8.设置在所述第一衬底上的发光二极管;和

9.设置在所述第一衬底上的第一导电垫;

10.第二基板,所述第二基板与所述第一基板相对设置,所述第二基板包括:

11.第二衬底;和

12.设置在所述第二衬底上的第二导电垫;以及

13.键合引线结构,所述键合引线结构包括键合引线,

14.其中,所述第一导电垫位于所述第一基板远离所述第二基板的表面,所述第二导电垫位于所述第二基板远离所述第一基板的表面,所述键合引线电连接所述第一导电垫与所述第二导电垫。

15.根据一些示例性的实施例,所述键合引线结构还包括第一焊点和第二焊点,所述第一焊点为所述键合引线的一端焊接至所述第一导电垫的焊点,所述第二焊点为所述键合引线的另一端焊接至所述第二导电垫的焊点。

16.根据一些示例性的实施例,所述发光基板还包括背胶,其中,所述背胶设置在所述第一基板与所述第二基板之间,用于将所述第一基板与所述第二基板贴附在一起。

17.据一些示例性的实施例,所述发光基板还包括第一保护胶层,

18.其中,所述第一基板包括邻近所述第一导电垫的第一侧壁,所述第二基板包括邻近所述第二导电垫的第二侧壁,所述第一保护胶层至少接触所述第一侧壁和所述第二侧壁。

19.据一些示例性的实施例,所述背胶包括第三侧壁,所述第一侧壁、所述第二侧壁和所述第三侧壁在所述第一衬底上的正投影彼此重合。

20.据一些示例性的实施例,所述第一保护胶层还接触所述第三侧壁。

21.据一些示例性的实施例,所述发光基板还包括第二保护胶层,

22.其中,所述键合引线被夹在所述第一保护胶层与所述第二保护胶层之间。

23.据一些示例性的实施例,所述第二保护胶层沿垂直于所述第一侧壁的方向的投影覆盖所述键合引线沿垂直于所述第一侧壁的方向的投影。

24.据一些示例性的实施例,所述第二保护胶层在所述第一衬底上的正投影覆盖所述第一导电垫、所述第一焊点、所述第二导电垫和所述第二焊点中的每一个在所述第一衬底上的正投影。

25.据一些示例性的实施例,所述第一保护胶层远离所述第一侧壁的表面接触所述键合引线,并且,所述第二保护胶层靠近所述第一侧壁的表面接触所述键合引线。

26.据一些示例性的实施例,所述键合引线在所述第一焊点和所述第二焊点处分别具有与所述第一衬底所在平面呈一定夹角和/或具有弯曲弧度的部分。

27.据一些示例性的实施例,所述第一保护胶层沿垂直于所述第一侧壁的方向的投影与所述第三侧壁沿垂直于所述第一侧壁的方向的投影不重合。

28.据一些示例性的实施例,所述发光基板还包括设置在所述第一焊点处的第一焊点保护胶和设置在所述第二焊点处的第二焊点保护胶,

29.其中,所述第一焊点保护胶在所述第一衬底上的正投影至少覆盖所述第一焊点在所述第一衬底上的正投影,所述第二焊点保护胶在所述第一衬底上的正投影至少覆盖所述第二焊点在所述第一衬底上的正投影。

30.据一些示例性的实施例,所述第一焊点保护胶在所述第一衬底上的正投影覆盖所述第一导电垫在所述第一衬底上的正投影,所述第二焊点保护胶在所述第一衬底上的正投影覆盖所述第二导电垫在所述第一衬底上的正投影。

31.据一些示例性的实施例,所述键合引线位于所述第一保护胶层远离所述第一侧壁的一侧,并且所述第一保护胶层与所述键合引线在垂直于所述第一侧壁的方向上存在间隙。

32.据一些示例性的实施例,所述发光基板还包括第二保护胶层,其中,所述第二保护胶层覆盖所述键合引线,并且还填充所述第一保护胶层与所述键合引线之间的间隙。

33.据一些示例性的实施例,所述第二保护胶层在所述第一衬底上的正投影覆盖所述键合引线在所述第一衬底上的正投影,所述第二保护胶层沿垂直于所述第一侧壁的方向的投影覆盖所述键合引线沿垂直于所述第一侧壁的方向的投影。

34.据一些示例性的实施例,所述第二保护胶层在所述第一衬底上的正投影覆盖所述第一焊点保护胶和所述第二焊点保护胶中的每一个在所述第一衬底上的正投影。

35.据一些示例性的实施例,所述第二保护胶层沿垂直于所述第一侧壁的方向的尺寸等于所述第一保护胶层沿垂直于所述第一侧壁的方向的尺寸。

36.据一些示例性的实施例,所述第一保护胶层沿垂直于所述第一侧壁的方向的尺寸在5~500微米之间,和/或,所述第一保护胶层和所述第二保护胶层中的每一个包括的胶材的杨氏模量在0.1mpa~80gpa之间。

37.据一些示例性的实施例,所述发光二极管为次毫米发光二极管或微型发光二极管。

38.据一些示例性的实施例,所述第一保护胶层和所述第二保护胶层均包括绝缘性胶材。

39.据一些示例性的实施例,所述第二保护胶层包括黑色胶材。

40.据一些示例性的实施例,所述键合引线的直径在10~500微米之间。

41.据一些示例性的实施例,所述发光二极管、所述第一导电垫、所述第二导电垫和所述键合引线的数量均为多个,多个所述键合引线分别电连接多个所述第一导电垫与多个所述第二导电垫。

42.在另一方面,提供一种显示装置,包括多个如上所述的发光基板。

43.在又一方面,提供一种发光基板的制造方法,包括:

44.提供第一基板,所述第一基板包括第一衬底和设置在所述第一衬底上的第一导电垫;

45.绑定发光二极管至所述第一基板上;

46.提供第二基板,所述第二基板包括第二衬底和设置在所述第二衬底上的第二导电垫;

47.将所述第一基板和所述第二基板置于载具上,以保持所述第一基板和所述第二基板的相对位置;

48.形成键合引线结构,以电连接所述第一导电垫与所述第二导电垫;以及

49.朝着所述第一基板翻转所述第二基板,使得所述第二衬底远离所述第二导电垫的表面朝向所述第一基板,从而使得所述第一导电垫位于所述第一基板远离所述第二基板的表面,所述第二导电垫位于所述第二基板远离所述第一基板的表面,

50.其中,所述键合引线结构包括键合引线,所述键合引线电连接所述第一导电垫与所述第二导电垫。

51.据一些示例性的实施例,在将所述第一基板和所述第二基板置于载具上,以保持所述第一基板和所述第二基板的相对位置的步骤中,所述第一基板和所述第二基板间隔规定的距离,使得所述第一导电垫与所述第二导电垫间隔规定的距离,并且所述第一导电垫的远离所述第一衬底的第一表面与所述第二导电垫的远离所述第二衬底的第二表面处于同一水平面。

52.据一些示例性的实施例,在将所述第一基板和所述第二基板置于载具上的步骤与形成键合引线结构的步骤之间,所述制造方法还包括:

53.在所述第一导电垫与所述第二导电垫之间的间隙内形成第一保护胶层,使得所述第一保护胶层在所述载具上的正投影覆盖所述间隙在所述间隙在所述载具上的正投影,并且所述第一保护胶层远离所述载具的第三表面与所述第一表面处于同一水平面。

54.据一些示例性的实施例,在形成键合引线结构的步骤中,在所述第一导电垫和所述第二导电垫所在的平面内形成所述键合引线。

55.据一些示例性的实施例,在形成键合引线结构的步骤与朝着所述第一基板翻转所述第二基板的步骤之间,所述制造方法还包括:

56.在所述第一导电垫、所述第二导电垫和所述键合引线中的每一个远离所述第一衬底或所述第二衬底的表面上形成第二保护胶层,使得所述第二保护胶层在垂直于所述第一表面的方向上的投影覆盖所述第一导电垫、所述第二导电垫和所述键合引线中的每一个在垂直于所述第一表面的方向上的投影。

57.据一些示例性的实施例,在将所述第一基板和所述第二基板置于载具上,以保持所述第一基板和所述第二基板的相对位置的步骤中,所述第一基板和所述第二基板间隔规定的距离,使得所述第一导电垫与所述第二导电垫间隔规定的距离,并且所述第一导电垫的远离所述第一衬底的第一表面与所述第二导电垫的远离所述第二衬底的第二表面处于不同的水平面。

58.据一些示例性的实施例,在将所述第一基板和所述第二基板置于载具上的步骤与形成键合引线结构的步骤之间,所述制造方法还包括:

59.形成第一保护胶层,使得所述第一保护胶层至少覆盖所述第一基板邻近所述第一导电垫的第一侧壁以及所述第二基板邻近所述第二导电垫的第二侧壁。

60.据一些示例性的实施例,在形成键合引线结构的步骤中,所述键合引线的一端焊接至所述第一导电垫,以在所述第一导电垫处形成第一焊点,并且所述键合引线的另一端焊接至所述第二导电垫,以在所述第二导电垫处形成第二焊点,

61.其中,所述键合引线在所述第一焊点和所述第二焊点处分别具有与所述第一衬底所在平面呈一定夹角和/或具有弯曲弧度的部分。

62.据一些示例性的实施例,在形成键合引线结构的步骤与朝着所述第一基板翻转所述第二基板的步骤之间,所述制造方法还包括:

63.对所述第一焊点和所述第二焊点所在的区域进行点胶处理,以在所述第一焊点和所述第二焊点所在的区域分别形成第一焊点保护胶和第二焊点保护胶。

64.据一些示例性的实施例,在朝着所述第一基板翻转所述第二基板的步骤之后,所述制造方法还包括:

65.形成第二保护胶层,使得所述第二保护胶层覆盖所述第一导电垫、所述键合引线和所述第二导电垫。

66.据一些示例性的实施例,在朝着所述第一基板翻转所述第二基板的步骤之前,所述制造方法还包括:

67.在所述第一衬底远离所述第一导电垫的表面和所述第二衬底远离所述第二导电垫的表面中的一个上贴附背胶,

68.其中,在朝着所述第一基板翻转所述第二基板的步骤中,所述第一衬底远离所述第一导电垫的表面和所述第二衬底远离所述第二导电垫的表面中的另一个贴附至所述背胶。

69.据一些示例性的实施例,所述第一基板包括邻近所述至少一个第一导电垫的第一侧壁,所述第二基板包括邻近所述至少一个第二导电垫的第二侧壁,

70.在朝着所述第一基板翻转所述第二基板的步骤中,使得所述第一保护胶层至少接触所述第一侧壁和所述第二侧壁。

71.据一些示例性的实施例,所述第一基板和所述第二基板之间间隔的距离大于所述第一基板的厚度与所述第二基板的厚度之和。

72.据一些示例性的实施例,形成第一保护胶层的步骤具体包括:

73.在所述第一基板上形成保护覆膜,所述保护覆膜覆盖所述发光二极管和所述第一导电垫;

74.在所述第一基板上形成第一保护胶材层,所述第一保护胶材层至少覆盖所述第一基板邻近所述第一导电垫的第一侧壁,所述第一保护胶材层在所述第一衬底上的正投影还与所述第一导电垫和所述保护覆膜中的每一个在所述第一衬底上的正投影至少部分重叠;以及

75.至少去除所述保护覆膜的一部分以及所述第一保护胶材层与所述保护覆膜重叠的部分,以露出所述第一导电垫。

附图说明

76.通过下文中参照附图对本公开所作的描述,本公开的其它目的和优点将显而易见,并可帮助对本公开有全面的理解。

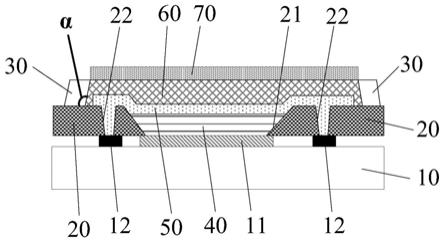

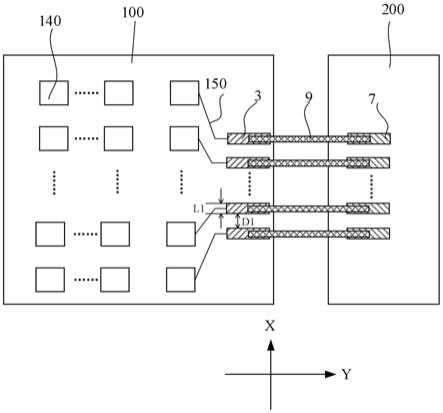

77.图1是根据本公开的一些示例性实施例的发光基板的平面示意图,需要说明的是,为了说明,图1示出了发光基板包括的第一基板和第二基板在折叠或翻转之前的状态;

78.图2是根据本公开的一些示例性实施例的发光基板的制造方法的流程图;

79.图3a至图3h是示意性示出所述发光基板的制造方法的一些步骤被执行后形成的结构的截面图;

80.图4a和图4b是示意性示出3层叠层结构受弯折之前和之后的状态的示意图;

81.图5是根据本公开的一些示例性实施例的发光基板的制造方法的流程图;

82.图6a至图6h是示意性示出所述发光基板的制造方法的一些步骤被执行后形成的结构的截面图;

83.图7a至图7d是示意性示出所述发光基板的制造方法的一个步骤被执行后形成的结构的截面图;

84.图8是示意性示出根据本公开实施例的发光基板的边框区域的示意图;

85.图9为图1所示的发光基板的发光单元的排列示意图;

86.图10为图9所示的发光基板中一个发光单元的示意图;以及

87.图11和图12分别是根据本公开的一些示例性实施例的显示装置的示意图。

88.需要注意的是,为了清晰起见,在用于描述本公开的实施例的附图中,层、结构或区域的尺寸可能被放大或缩小,即这些附图并非按照实际的比例绘制。

具体实施方式

89.在下面的描述中,出于解释的目的,阐述了许多具体细节以提供对各种示例性实施例的全面的理解。然而,明显的是,在不具有这些具体细节或者具有一个或多个等同布置的情况下,可以实施各种示例性实施例。在其它情况下,以框图形式示出了公知的结构和装置,以避免使各种示例性实施例不必要地模糊。此外,各种示例性实施例可以是不同的,但不必是排他的。例如,在不脱离发明构思的情况下,可以在另一示例性实施例中使用或实施

示例性实施例的具体形状、配置和特性。

90.在附图中,为了清楚和/或描述的目的,可以放大元件的尺寸和相对尺寸。如此,各个元件的尺寸和相对尺寸不必限于图中所示的尺寸和相对尺寸。当可以不同地实施示例性实施例时,可以与描述的顺序不同地执行具体的工艺顺序。例如,可以基本上同时执行或者以与描述的顺序相反的顺序执行两个连续描述的工艺。此外,同样的附图标记表示同样的元件。

91.当元件被描述为“在”另一元件“上”、“连接到”另一元件或“结合到”另一元件时,所述元件可以直接在所述另一元件上、直接连接到所述另一元件或直接结合到所述另一元件,或者可以存在中间元件。然而,当元件被描述为“直接在”另一元件“上”、“直接连接到”另一元件或“直接结合到”另一元件时,不存在中间元件。用于描述元件之间的关系的其他术语和/或表述应当以类似的方式解释,例如,“在

……

之间”对“直接在

……

之间”、“相邻”对“直接相邻”或“在

……

上”对“直接在

……

上”等。此外,术语“连接”可指的是物理连接、电连接、通信连接和/或流体连接。此外,x轴、y轴和z轴不限于直角坐标系的三个轴,并且可以以更广泛的含义解释。例如,x轴、y轴和z轴可彼此垂直,或者可代表彼此不垂直的不同方向。出于本公开的目的,“x、y和z中的至少一个”和“从由x、y和z构成的组中选择的至少一个”可以被解释为仅x、仅y、仅z、或者诸如xyz、xyy、yz和zz的x、y和z中的两个或更多个的任何组合。如文中所使用的,术语“和/或”包括所列相关项中的一个或多个的任何组合和所有组合。

92.应该理解的是,尽管在这里可使用术语第一、第二等来描述不同的元件,但是这些元件不应受这些术语的限制。这些术语仅是用来将一个元件与另一个元件区分开来。例如,在不脱离示例实施例的范围的情况下,第一元件可以被命名为第二元件,类似地,第二元件可以被命名为第一元件。

93.在本文中,无机发光二极管是指利用无机材料制成的发光元件,其中,led表示有别于oled的无机发光元件。具体地,无机发光元件可以包括次毫米发光二极管(mini light emitting diode,英文缩写为mini led)和微型发光二极管(micro light emitting diode,英文缩写为micro led)。其中,微型发光二极管(即micro led)指的是晶粒尺寸在100微米以下的超小型发光二极管,次毫米发光二极管(即mini led)是指晶粒尺寸在micro led与传统led之间的小型发光二极管,例如,mini led的晶粒尺寸可以在100~300微米之间,micro led的晶粒尺寸可以在10~100微米之间。

94.本公开的一些示例性实施例提供了一种发光基板及其制造方法和包括所述发光基板的显示装置。例如,本公开的一些实施例提供了一种发光基板,包括:第一基板,所述第一基板包括:第一衬底;设置在所述第一衬底上的发光二极管;和设置在所述第一衬底上的第一导电垫;第二基板,所述第二基板与所述第一基板相对设置,所述第二基板包括:第二衬底;和设置在所述第二衬底上的第二导电垫;以及键合引线结构,所述键合引线结构包括键合引线,其中,所述第一导电垫位于所述第一基板远离所述第二基板的表面,所述第二导电垫位于所述第二基板远离所述第一基板的表面,所述键合引线电连接所述第一导电垫与所述第二导电垫。这样,可以简化发光基板的结构和降低工艺复杂度,从而提高产品良率,节省制造成本。

95.引线键合(wire bonding)是一种利用热、压力或超声波能量使金属键合引线与基

板焊盘紧密焊合的工艺。例如,在ic封装中,可以利用引线键合,将半导体芯片焊区与微电子封装的i/o键合引线或基板上的金属布线焊区用金属细丝连接起来。引线键合的原理是采用加热、加压或超声波等方式破坏被焊表面的氧化层和污染,产生塑性变形,使得金属键合引线与被焊面亲密接触,达到原子间的引力范围并导致界面间原子扩散而形成焊合点。

96.图1是根据本公开的一些示例性实施例的发光基板的平面示意图,需要说明的是,为了说明,图1示出了发光基板包括的第一基板和第二基板在折叠或翻转之前的状态。图2是根据本公开的一些示例性实施例的发光基板的制造方法的流程图。图3a至图3h是示意性示出所述发光基板的制造方法的一些步骤被执行后形成的结构的截面图。结合参照图1至图3h,所述发光基板的制造方法可以按照以下步骤执行。

97.在步骤s101中,提供第一基板100。

98.参照图1和图3a,第一基板100可以包括第一衬底1以及设置在第一衬底1上的多个第一电极2和多个第一导电垫3。多个第一导电垫3位于所述第一基板100的边缘位置。例如,多个第一导电垫3位于所述第一基板100的扇出区(即fan-out区),用于将位于所述第一基板100上的信号线(例如,图1中示意性示出了部分信号线150)电连接至外部驱动电路。

99.例如,第一衬底1的材料可以包括但不限于玻璃,石英,塑料,硅,聚酰业胺等。第一电极2和第一导电垫3可以为柱状结构。第一电极2和第一导电垫3的材料可以包括导电材料,例如金属材料等,具体地,可以为金、银、铜、铝、钼、金合金、银合金、铜合金、铝合金、钼合金等中选择的至少一种或者至少两种的组合,本公开的实施例对此不作限制。

100.例如,所述第一基板100还可以包括与多个第一电极2电连接的驱动电路4,该驱动电路4设置在第一衬底1上。该驱动电路4可以用于向后续形成在多个第一电极2上的发光二极管芯片提供电信号,控制其发光亮度。例如,在一些示例中,该驱动电路4可以为与每个发光二极管芯片一一对应连接的多个像素驱动电路,或者是与每个发光二极管芯片一一对应连接的多个微型集成电路芯片等结构,可以控制每个发光二极管芯片发出不同的亮度灰阶。需要说明的是,第一基板100上的驱动电路4的具体电路结构可以根据实际需要进行设置,本公开的实施例对此不作限制。在下文中,将结合附图对驱动电路4进行示例性说明。

101.在步骤s102中,将多个发光二极管5转移并绑定至所述第一基板100上。

102.参照图1和图3b,将多个发光二极管5中的每个都包括n电极和p电极,发光二极管5的n电极和p电极分别连接到对应的第一电极2,而多个第一导电垫3的表面裸露在外。

103.参照图1,多个发光二极管沿第一方向x和第二方向y成阵列地排列。例如,第一方向x为行方向且第二方向y为列方向。当然,本公开的实施例不限于此,第一方向和第二方向可以为任意的方向,只需使第一方向和第二方向交叉即可。并且,多个发光二极管也不限于沿直线排列,也可以沿曲线排列、沿环形排列或按照任意的方式排列,这可以根据实际需求而定,本公开的实施例对此不作限制。

104.多个第一导电垫3沿所述第一方向x排列在所述第一基板100的边缘位置,即多个第一导电垫3构成第一导电垫行。例如,多个第一导电垫3沿所述第一方向x等间距地布置。每一个第一导电垫3沿第一方向x的尺寸为l1,相邻的2个第一导电垫3之间沿第一方向x的距离为d1。任一个第一导电垫3沿第一方向x的尺寸l1与相邻的2个第一导电垫3之间沿第一方向x的距离d1之和可以称为第一导电垫3的排列周期。在一些示例中,该排列周期大于40微米。

105.例如,所述发光二极管可以包括微型发光二极管(micro-led)或次毫米发光二极管(mini-led)。

106.在步骤s103中,提供第二基板200,并将所述第一基板100和第二基板200置于载具300上。

107.例如,第二基板200可以为电路板,例如,pcb(printed circuit board,即印刷电路板)、fpc(flexible printed circuit,即柔性电路板)或cof(chip on film,即膜上芯片)等。

108.参照图3c,第二基板200可以包括第二衬底6和设置在第二衬底6上的多个第二导电垫7。例如,多个第二导电垫7可以沿第一方向x(在图3c中为垂直于纸面的方向)排列,即,多个第二导电垫7构成第二导电垫行。例如,多个第二导电垫7可以与多个第一导电垫3一一对应。即,第二导电垫7的排列周期与第一导电垫3的排列周期相同。

109.当然,第二基板200还可以包括设置在第二衬底6上的外部驱动电路,例如,集成电路芯片,但本公开的实施例不局限于此。

110.载具300用于间隔并固定第一基板100和第二基板200,以保持二者的相对位置关系。参照图3c,第一基板100上设置的第一导电垫3具有远离第一衬底1的第一表面31(图中示出为上表面),第二基板200上设置的第二导电垫7具有远离第二衬底6的第二表面71(图中示出为上表面)。在载具300的固定作用下,第一基板100与第二基板200间隔规定的距离,相应地,第一导电垫3所在的第一导电垫行与第二导电垫7所在的第二导电垫行也间隔规定的距离,并且第一导电垫3的第一表面31与第二导电垫7的第二表面71处于同一水平面,以保证后续的键合引线是在一个平面内引出的。例如,在一些示例性的实施例中,所述规定的距离可以大于等于第一基板100与第二基板200的厚度之和,并且小于第一基板100与第二基板200的厚度之和的1.5倍。再例如,所述规定的距离可以基本等于第一基板100与第二基板200的厚度之和。

111.在步骤s104中,结合参照图3c和图3d,在第一导电垫3所在的第一导电垫行与第二导电垫7所在的第二导电垫行之间的间隙400内形成第一保护胶层8。

112.例如,可以在间隙400内涂布一定厚度的保护胶,该保护胶至少充满间隙400,并且,由于涂布精度的限制,保护胶还可能会覆盖位于间隙400两侧的第一导电垫3和第二导电垫7的表面的至少一部分,但之后可以通过激光烧蚀或去膜的方式去除该保护胶覆盖第一导电垫3和第二导电垫7的部分,以免影响后续的工艺,从而得到只填充在间隙400的第一保护胶层8。可以理解,第一保护胶层8在载具300上的正投影覆盖间隙400在载具300上的正投影。

113.参照图3d,第一保护胶层8靠近第一基板100的侧壁接触第一导电垫3,第一保护胶层8靠近第二基板100的侧壁接触第二导电垫7。

114.例如,第一保护胶层8包括远离载具300的第三表面81。第三表面81、第一表面31和第二表面71基本处于同一水平面,以保证后续的键合引线形成在较为平整的表面上。

115.例如,第一保护胶层8的厚度在5~500微米的范围内,具体取值与第一导电垫3和/或第二导电垫7的厚度相同,第一保护胶层8的所用材料的杨氏模量可以在0.1mpa~80gpa之间,例如,所述材料可以为硅胶或聚二甲基硅氧烷(即pdms)。

116.在步骤s105中,形成键合引线9,使得所述键合引线9电连接第一导电垫3与第二导

电垫7。

117.参照图3e,形成键合引线9,使得键合引线9的一端91连接第一导电垫3,另一端92连接第二导电垫7。即,键合引线9的一端91焊接在第一导电垫3上,另一端92焊接在第二导电垫7上。端91焊接在第一导电垫3上的焊点称为第一焊点911,端92在第二导电垫7上的焊点称为第二焊点921,参照图3h。

118.在图3e所示的实施例中,键合引线9基本在第一导电垫3和第二导电垫7所在的平面内延伸,利于后续的弯折工艺。

119.例如,第一焊点911可以为楔形焊点,即,第一焊点911在第一衬底1上的正投影的形状为楔形。在该情况下,第一焊点911在第一导电垫3上的高度可以控制在1~10微米之间。键合引线9的直径可以在10~500微米之间。第一焊点911在第一导电垫3上的高度比键合引线9的直径小,这样,可以实现键合引线9基本在第一导电垫3和第二导电垫7所在的平面内延伸。

120.例如,键合引线9可以采用cu、al、au、ag等金属或其合金。

121.结合参照图1和图3e,每一根键合引线9分别电连接一个第一导电垫3和与它对应的第二导电垫7。由于多个第一导电垫3沿所述第一方向x等间距地布置,所以,多根键合引线9也沿第一方向x等间距地排列。

122.例如,键合引线9的直径可以在10~500微米之间。当第一焊点911为楔形焊点时,上述尺寸l1约为键合引线的直径的1.2~3倍。

123.应该理解,多个第一导电垫3的排列周期与键合引线9的直径相关,还与第一基板100上的走线设计相关。

124.在步骤s106中,在第一导电垫3、第二导电垫7和键合引线9中的每一个远离第一衬底1和第二衬底6的表面上形成第二保护胶层11。

125.参照图3f,第二保护胶层11在垂直于所述第一表面31的方向上的正投影覆盖第一导电垫3、第二导电垫7和键合引线9中的每一个在垂直于所述第一表面31的方向上的正投影。这样,可以保护键合引线9以及第一导电垫3和第二导电垫7中的每一个与键合引线9的焊点。

126.例如,第二保护胶层11的厚度在5~500微米的范围内,第二保护胶层11所用的材料的杨氏模量可以在0.1mpa~80gpa之间,例如,所述材料可以为硅胶或聚二甲基硅氧烷(即pdms)。

127.在一些示例中,第二保护胶层11的厚度可以基本等于第一保护胶层8的厚度。这样,可以确保键合引线9处于上下两个保护胶层的中性层处。

128.具体地,参照图4a和图4b,键合引线9被夹在第一保护胶层8与第二保护胶层11之间,以形成叠层结构。当该叠层结构被弯折时,位于上方的第二保护胶层11受拉应力作用,位于下方的第一保护胶层8受压应力作用。由于第二保护胶层11的厚度基本等于第一保护胶层8的厚度,所以,位于中间位置处的键合引线9受到的应力基本为零,即键合引线9处于弯折中性层处。以此方式,可以减小键合引线的变形量,从而可以提高信赖性。

129.在步骤s107中,在第一衬底1远离第一导电垫3的表面和第二衬底6远离第二导电垫7的表面中的任一个上贴附背胶12。例如,参照图3g,在第一衬底1远离第一导电垫3的表面上贴附背胶12。

130.在步骤s108中,结合参照图3g和图3h,朝着第一基板100翻转第二基板200,使得第二衬底6远离第二导电垫7的表面贴附至所述背胶12。

131.以此方式,可以将第二基板200弯折至第一基板100的背面,并且两个基板100和200可以通过背胶12贴附在一起。

132.例如,在翻转第二基板200的过程中,可通过具有固定旋转轨迹的载具300将第二基板200旋转至第一基板100的下表面,以确保翻转过程的稳定性,降低键合引线9断裂的风险。

133.继续参照图3h,在步骤s108中,翻转第二基板200,还使得第一保护胶层8远离键合引线9的表面接触第一基板100、背胶12和第二基板200。具体地,第一保护胶层8远离键合引线9的表面接触第一基板100的侧壁、背胶12的侧壁和第二基板200的侧壁。通过这样的方式,第一基板100的侧壁、背胶12的侧壁和第二基板200的侧壁完整地支撑第一保护胶层8,从而完整地支撑键合引线9,以提高信赖性。

134.在根据本公开实施例的发光基板的制造方法中,利用引线键合工艺制作键合引线,并翻转基板实现上下基板叠层结构,能够降低工艺复杂度,并且降低制造成本。

135.图5是根据本公开的一些示例性实施例的发光基板的制造方法的流程图。图6a至图6h是示意性示出所述发光基板的制造方法的一些步骤被执行后形成的结构的截面图。结合参照图1、图5至图6h,所述发光基板的制造方法可以按照以下步骤执行。

136.需要说明的是,下面将重点说明与图2至图3h所示的实施例的不同之处,对于相同的部分,可以参照上文的描述。

137.在步骤s201中,提供第一基板100。

138.参照图1和图6a,第一基板100可以包括第一衬底1以及设置在第一衬底1上的多个第一电极2和多个导电垫3。多个第一导电垫3位于所述第一基板100的边缘位置。

139.在步骤s202中,将多个发光二极管5转移并绑定至所述第一基板100上。

140.参照图1和图6b,多个发光二极管5中的每个都包括n电极和p电极,发光二极管5的n电极和p电极分别连接到对应的第一电极2,而多个第一导电垫3的表面裸露在外。

141.在步骤s203中,提供第二基板200,并将所述第一基板100和第二基板200置于载具300’上。

142.载具300’用于间隔并固定第一基板100和第二基板200,以保持二者的相对位置关系。参照图6c,第一基板100上设置的第一导电垫3具有远离第一衬底1的第一表面31(图中示出为上表面),第二基板200上设置的第二导电垫7具有远离第二衬底6的第二表面71(图中示出为上表面)。在载具300’的固定作用下,第一基板100与第二基板200间隔规定的距离,相应地,第一导电垫3所在的第一导电垫行与第二导电垫7所在的第二导电垫行也间隔规定的距离。

143.具体地,第一基板100与第二基板200在第二方向y和第三方向z上均间隔一定的距离。其中,第三方向z可以为垂直于第一方向x和第二方向y所在的平面的方向,在图6c中示出为高度方向。例如,第一基板100与第二基板200在第二方向y上间隔的距离为s1(下文称为第一间隔距离),第一基板100与第二基板200在第三方向z上间隔的距离为s2(下文称为第二间隔距离)。

144.例如,第一间隔距离s1可以大于等于第一基板100的厚度与第二基板200的厚度之

和,并且小于第一基板100与第二基板200的厚度之和的1.5倍。再例如,所述第一间隔距离s1可以基本等于第一基板100与第二基板200的厚度之和。。

145.第一基板100与第二基板200之间存在第二间隔距离s2,相应地,第一导电垫3的第一表面31与第二导电垫7的第二表面71不处于同一水平面,二者存在高度差。在图6c的示例中,第一表面31高于第二表面71,二者的高度差即为第二间隔距离s2。需要说明的是,此处的第二间隔距离s2主要是由第一衬底1与第二衬底6之间的厚度差导致的。例如,此处的第二间隔距离s2可以在0~2毫米之间,例如可以为1毫米左右。

146.在步骤s204中,继续参照图6c和图6d,形成第一保护胶层8’,使得第一保护胶层8’至少覆盖第一基板100邻近第一导电垫3的第一侧壁101以及第二基板200邻近第二导电垫7的第二侧壁201。

147.进一步地,第一保护胶层8’还覆盖并直接接触第一基板100的位于第一导电垫3与第一侧壁101之间的边缘部分102,以及覆盖并直接接触第二基板200的位于第二导电垫7与第二侧壁201之间的边缘部分202。

148.例如,可以在第一导电垫3、边缘部分102、第一侧壁101、第二导电垫7、边缘部分202以及第二侧壁201上都涂布一定厚度的保护胶。然后,可以通过激光烧蚀或去膜的方式去除该保护胶覆盖第一导电垫3和第二导电垫7的部分,以免影响后续的工艺。

149.例如,第一保护胶层8’的厚度在5~500微米的范围内,具体取值与第一导电垫3和/或第二导电垫7的厚度相同,第一保护胶层8’的所用材料的杨氏模量可以在0.1mpa~80gpa之间,例如,所述材料可以为硅胶或聚二甲基硅氧烷(即pdms)。

150.可选地,步骤s204具体可以按照以下步骤执行。

151.在步骤s2041中,参照图7a,在第一基板100形成保护覆膜801。保护覆膜801可以覆盖第一基板100的整个表面,即保护覆膜801在第一衬底1上的正投影覆盖多个发光二极管在第一衬底1上的正投影,还覆盖多个第一导电垫3在第一衬底1上的正投影。例如,保护覆膜801的厚度可以在1~100微米之间。

152.需要说明的是,在发光二极管5远离第一衬底1的一侧可以设置封装层501,如图7a所示。

153.在步骤s2042中,在第一基板100上形成第一保护胶材层8”。第一保护胶材层8”至少覆盖第一基板100邻近第一导电垫3的第一侧壁101。

154.参照图7b,第一保护胶材层8”在第一衬底1上的正投影与第一导电垫3在第一衬底1上的正投影至少部分重叠。即,第一保护胶材层8”在第一衬底1上的正投影与保护覆膜801在第一衬底1上的正投影至少部分重叠。或者说,第一保护胶材层8”覆盖保护覆膜801的一部分。

155.在步骤s2043中,至少去除保护覆膜801的一部分,以露出第一导电垫3。

156.例如,可以采用激光切割以及激光剥离(例如llo工艺)的方式去除保护覆膜801覆盖第一导电垫3的部分,这样,也同时去除了第一保护胶材层8”与保护覆膜801交叠的部分,从而能够露出第一导电垫3。或者,可以直接采用激光烧蚀的方式同时去除第一保护胶材层8”和保护覆膜801覆盖第一导电垫3的部分,也实现了露出第一导电垫3的目的。

157.可选地,在该步骤s2043中,可以同时去除保护覆膜801覆盖多个发光二极管的部分,如图7d所示。

158.在步骤s205中,形成键合引线9,使得所述键合引线9电连接第一导电垫3与第二导电垫7。

159.参照图6e,形成键合引线9,使得键合引线9的一端91连接第一导电垫3,另一端92连接第二导电垫7。即,键合引线9的一端91焊接在第一导电垫3上,另一端92焊接在第二导电垫7上。端91焊接在第一导电垫3上的焊点称为第一焊点911,端92在第二导电垫7上的焊点称为第二焊点921。

160.在图6e所示的实施例中,键合引线9为具有一定弧度的键合引线。具体地,键合引线9在第一焊点911和第二焊点921处分别具有与所述第一衬底所在平面呈一定夹角和/或具有弯曲弧度的部分。这样,可以降低加工难度。

161.例如,第一焊点911可以为球形焊点,即第一焊点911在第一衬底1上的正投影的形状可以为圆形或近似圆形。在该情况下,由于焊接工艺的热效应,从第一焊点911延伸出的键合引线9具有与所述第一衬底所在平面呈一定夹角和/或具有弯曲弧度的部分,如图6e所示。在一些示例性的实施例中,该部分与第一衬底所在平面的方向上的距离h1和/或h2在100微米以上,例如,在100~500微米的范围内。

162.例如,键合引线9可以采用cu、al、au、ag等金属或其合金。

163.结合参照图1和图6e,每一根键合引线9分别电连接一个第一导电垫3和与它对应的第二导电垫7。由于多个第一导电垫3沿所述第一方向x等间距地布置,所以,多根键合引线9也沿第一方向x等间距地排列。

164.例如,键合引线9的直径可以在10~500微米之间。当第一焊点911为球形焊点时,上述尺寸l1约为键合引线的直径的2~5倍。

165.应该理解,多个第一导电垫3的排列周期与键合引线9的直径相关,还与第一基板100上的走线设计相关。

166.在步骤s206中,参照图6f,对所述第一焊点911和所述第二焊点921所在的区域进行点胶处理。

167.例如,在所述第一焊点911和所述第二焊点921所在的区域均涂布保护胶,以在所述第一焊点911和所述第二焊点921所在的区域分别形成第一焊点保护胶912和第二焊点保护胶922。第一焊点保护胶912在第一基板100上的正投影覆盖第一焊点911在第一基板100上的正投影,并且第二焊点保护胶922在第二基板200上的正投影覆盖第二焊点921在第二基板200上的正投影。以此方式,可以保护第一焊点和第二焊点。例如,第一焊点保护胶912和第二焊点保护胶922为粘性且绝缘的胶,以较好地保护第一焊点和第二焊点。

168.在步骤s207中,在第一衬底1远离第一导电垫3的表面和第二衬底6远离第二导电垫7的表面中的任一个上贴附背胶12。例如,参照图6g,在第一衬底1远离第一导电垫3的表面上贴附背胶12。

169.在步骤s208中,结合参照图6g和图6h,朝着第一基板100翻转第二基板200,使得第二衬底6远离第二导电垫7的表面贴附至所述背胶12。

170.以此方式,可以将第二基板200弯折至第一基板100的背面,并且两个基板100和200可以通过背胶12贴附在一起。

171.例如,在翻转第二基板200的过程中,可通过具有固定旋转轨迹的载具300将第二基板200旋转至第一基板100的下表面,以确保翻转过程的稳定性,降低键合引线9断裂的风

险。

172.参照图6h,在翻转第二基板200使得第二衬底6远离第二导电垫7的表面贴附至所述背胶12之后,第一保护胶层8’不覆盖背胶12的侧壁。

173.如上所述,两个基板之间的第一间隔距离s1大于第一基板100的厚度与第二基板200的厚度之和,相应地,形成的键合引线9的长度大于第一基板100的厚度与第二基板200的厚度之和。这样,在翻转第二基板200的过程中,可以确保键合引线9不被拉断,从而降低键合引线9断裂的风险。

174.在步骤s209中,参照图6h,形成第二保护胶层11’,使得第二保护胶层11’覆盖第一导电垫3、键合引线9和第二导电垫7。

175.进一步地,第二保护胶层11’还覆盖第一基板100的侧壁、背胶12的侧壁以及第二基板200的侧壁。

176.例如,第二保护胶层11’的厚度在5~500微米的范围内,构成第二保护胶层11’的所用材料的杨氏模量可以在0.1mpa~80gpa之间,例如,所述材料可以为硅胶或聚二甲基硅氧烷(即pdms)。

177.可选地,在上述步骤s2043中,可以不去除保护覆膜801覆盖多个发光二极管的部分。去除保护覆膜801覆盖多个发光二极管的部分可以在步骤s209之后执行。这样,可以在制造过程中保护发光二极管。

178.例如,在步骤s209中,受限于点胶工艺的精度控制问题,可能在发光二极管所在的区域引入多余的保护胶。可以在步骤s209之后,去除保护覆膜801覆盖多个发光二极管的部分,可以同时去除该多余的保护胶,实现了保护覆盖以及其上的多余的保护胶的整体剥离。

179.在根据本公开实施例的发光基板的制造方法中,利用引线键合工艺制作键合引线,并翻转基板实现上下基板叠层结构,能够降低工艺复杂度,并且降低制造成本。

180.本公开的一些示例性实施例还提供了一种发光基板。例如,参照图3h和图6h,所述发光基板包括:层叠设置的第一基板100、第二基板200和背胶12,所述背胶12设置在第一基板100与第二基板200之间,以将第一基板100与第二基板200贴附在一起。

181.第一基板100包括:第一衬底1;设置在第一衬底1上的多个发光二极管;和设置在第一衬底1上的至少一个第一导电垫3。所述第一导电垫3位于第一基板100远离第二基板200的表面上。

182.第二基板200包括:第二衬底6;和设置在第二衬底2上的至少一个第二导电垫7。所述第二导电垫7位于第二基板200远离第一基板100的表面上。

183.所述发光基板还包括至少一个键合引线结构90,所述键合引线结构90将第一导电垫3与第二导电垫7电连接。

184.每一个键合引线结构90包括键合引线9、第一焊点911和第二焊点921,所述第一焊点911为键合引线9的一端焊接至第一导电垫3的焊点,所述第二焊点921为键合引线9的另一端焊接至第二导电垫7的焊点。

185.参照图3h,所述发光基板还包括第一保护胶层8,所述第一保护胶层8至少接触所述第一基板100的第一侧壁101和所述第二基板200的第二侧壁201。第一侧壁101为第一基板100邻近第一导电垫3的侧壁。第二侧壁201为第二基板200邻近第二导电垫7的侧壁。

186.继续参照图3h,第一保护胶层8还接触背胶12的侧壁,所述背胶12的侧壁、所述第

一侧壁101和所述第二侧壁201在第一基板100上的正投影彼此重合。

187.所述发光基板还包括第二保护胶层11。键合引线9被夹在第一保护胶层8与第二保护胶层11之间。

188.继续参照图3h,第二保护胶层11沿垂直于第一侧壁101的方向的投影覆盖键合引线9沿垂直于第一侧壁101的方向的投影。并且,第二保护胶层11在第一衬底1上的正投影覆盖第一导电垫3和第二导电垫7中的每一个在第一衬底1上的正投影。以此方式,第二保护胶层11可以保护所述键合引线、所述焊点和所述导电垫。

189.第一保护胶层8远离第一侧壁101的表面接触键合引线9,并且,第二保护胶层11靠近第一侧壁101的表面接触键合引线9。以此方式,键合引线9被夹在第一保护胶层8与第二保护胶层11之间,从而得到较好的保护。

190.例如,第二保护胶层11沿垂直于第一侧壁101的方向的尺寸(即厚度)等于第一保护胶层8沿垂直于第一侧壁101的方向的尺寸(即厚度)。

191.参照图6h,键合引线9在第一焊点911和第二焊点921处均具有一定的弧度。

192.所述发光基板还包括第一保护胶层8’,所述第一保护胶层8至少接触所述第一基板100的第一侧壁101和所述第二基板200的第二侧壁201。第一保护胶层8’不接触背胶12的侧壁。即,第一保护胶层8’沿垂直于第一侧壁101的方向的投影与背胶12沿垂直于第一侧壁101的方向的投影不重叠。

193.所述发光基板还包括第一焊点保护胶912和第二焊点保护胶922。第一焊点保护胶912在第一衬底1上的正投影至少覆盖第一焊点911在第一衬底1上的正投影,第二焊点保护胶922在第一衬底1上的正投影至少覆盖第二焊点921在第一衬底1上的正投影。可选地,第一焊点保护胶912在第一衬底1上的正投影覆盖第一导电垫3在第一衬底1上的正投影,第二焊点保护胶922在第一衬底1上的正投影覆盖第二导电垫7在第一衬底1上的正投影。

194.所述发光基板还包括第二保护胶层11’。所述第二保护胶层11’至少覆盖第一导电垫3、键合引线9和第二导电垫7。即,第二保护胶层11’在第一衬底1上的正投影覆盖第一导电垫3和第二导电垫7中的每一个在第一衬底1上的正投影,第二保护胶层11’在第一衬底1上的正投影覆盖键合引线9在第一衬底1上的正投影,第二保护胶层11’沿垂直于第一侧壁101的方向的投影覆盖键合引线9沿垂直于第一侧壁101的方向的投影。

195.进一步地,第二保护胶层11’还覆盖第一基板100的第一侧壁101、背胶12的侧壁以及第二基板200的第二侧壁201。即,第二保护胶层11’沿垂直于第一侧壁101的方向的投影覆盖第一侧壁101、背胶12的侧壁以及第二侧壁201中的每一个。

196.例如,在本公开的实施例中,所述第一保护胶层、所述第二保护胶层和所述焊点保护胶层均为绝缘性胶材。

197.例如,所述第二保护胶层可以为黑色胶材,从而可以防止由所述导电垫和所述键合引线反射的光对显示用光造成干扰。可选地,所述第二保护胶层可以为非黑色胶材,在该情况下,可以对模组表面整体做黑化处理。

198.所述第一基板100可以为用于发光二极管显示面板的背板。所述第一基板100包括但不限于下面的背板:被动驱动背板,或者包含薄膜晶体管的有源驱动背板,或者由微型ic驱动的的有源驱动背板。

199.下面,将以一个具体的示例来说明所述第一基板100,但是,下面的具体示例不应

视为对本公开的实施例的限制,根据本公开实施例的背板可以包括本领域中已知的各种类型和各种结构的驱动背板。

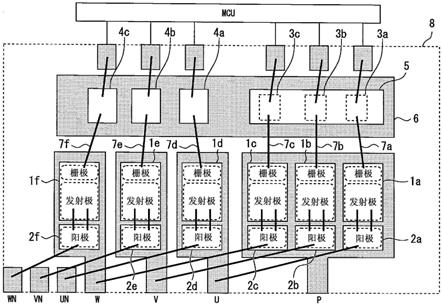

200.图9为图1所示的发光基板的发光单元的排列示意图,图10为图9所示的发光基板中一个发光单元的示意图。如图1、图9和图10所示,第一基板100可以包括第一衬底1和在第一衬底1上阵列排布的多个发光单元140。例如,多个发光单元140排列为n行m列,n为大于0的整数,m为大于0的整数。例如,发光单元140的数量可以根据实际需求而定,例如根据发光基板的尺寸和所需要的亮度而定,虽然图9中仅示出了3行5列发光单元140,但是应当理解,发光单元140的数量不限于此。

201.例如,每一行发光单元140沿第一方向x排列,每一列发光单元140沿第二方向y排列。

202.每个发光单元140包括驱动电路4、多个发光二极管5和驱动电压端vled。

203.驱动电路4包括第一输入端di、第二输入端pwr、输出端ot和公共电压端gnd。第一输入端di接收第一输入信号,该第一输入信号例如为地址信号,以用于选通相应地址的驱动电路4。例如,不同的驱动电路4的地址可以相同或不同。第一输入信号可以为8bit的地址信号,通过解析该地址信号可以获知待传输的地址。第二输入端pwr接收第二输入信号,第二输入信号例如为电力线载波通信信号。例如,第二输入信号不仅为驱动电路4提供电能,还向驱动电路4传输通信数据,该通信数据可用于控制相应的发光单元140的发光时长,进而控制其视觉上的发光亮度。输出端ot可在不同的时段内分别输出不同的信号,例如分别输出中继信号和驱动信号。例如,中继信号为提供给其他驱动电路4的地址信号,也即是,其他驱动电路4的第一输入端di接收该中继信号以作为第一输入信号,从而获取地址信号。例如,驱动信号可以为驱动电流,用于驱动发光二极管5发光。公共电压端gnd接收公共电压信号,例如接地信号。

204.驱动电路4配置为根据第一输入端di接收的第一输入信号和第二输入端pwr接收的第二输入信号在第一时段内通过输出端ot输出中继信号,以及在第二时段内通过输出端ot提供驱动信号至依次串联的多个发光二极管5。在第一时段内,输出端ot输出中继信号,该中继信号被提供给其他驱动电路4以使其他驱动电路4获得地址信号。在第二时段内,输出端ot输出驱动信号,该驱动信号被提供给依次串联的多个发光二极管5,使得发光二极管5在第二时段内发光。例如,第一时段与第二时段为不同的时段,第一时段例如可以早于第二时段。第一时段可以与第二时段连续相接,第一时段的结束时刻即为第二时段的开始时刻;或者,第一时段与第二时段中间还可以有其他时段,该其他时段可以用于实现其他需要的功能,该其他时段也可以仅用于使第一时段和第二时段间隔开,以避免输出端ot在第一时段和第二时段的信号彼此干扰。

205.例如,如图10所示,多个发光二极管5依次串联,并且串联连接在驱动电压端vled和输出端ot之间。例如,每个发光二极管5包括正极( )和负极(-)(或者,可称为阳极和阴极,或者,也可称为p电极和n电极),多个发光二极管5的正极和负极依序首尾串联,从而在驱动电压端vled和输出端ot之间形成电流路径。驱动电压端vled提供驱动电压,例如在需要使发光二极管5发光的时段(第二时段)内为高电压,而在其他时段内为低电压。由此,在第二时段内,驱动信号(例如驱动电流)从驱动电压端vled依次流经多个发光二极管5,然后流入驱动电路4的输出端ot。多个发光二极管5在驱动电流流过时发光,通过控制驱动电流

的持续时间,可以控制发光二极管5的发光时长,从而控制视觉上的发光亮度。

206.需要说明的是,本公开的实施例中,每个发光单元140中的发光二极管5的数量不受限制,可以为4个、5个、7个、8个等任意数量,而不限于6个。多个发光二极管5可以采用任意的排列方式,例如按照所需要的图案排列,而不限于矩阵排列方式。驱动电路4的设置位置不受限制,可以设置在发光二极管5彼此之间的任意空隙中,这可以根据实际需求而定,本公开的实施例对此不作限制。

207.例如,返回参照图1,各个发光单元140中的驱动电路4可以通过信号线150引至位于扇出区的第一导电垫3,然后通过键合引线9、第二导电垫7被引至外部驱动电路。

208.例如,所述驱动电路4可以包括薄膜晶体管阵列层。该薄膜晶体管阵列层可具体包括有源层、栅极绝缘层、栅极、源极、漏极和平坦层等。驱动电路4的具体膜层结构可以参照已有的阵列基板中应用的膜层结构,在此不再赘述。

209.本公开的一些示例性实施例还提供一种显示装置。图11和图12是根据本公开的一些示例性实施例的显示装置的示意图。参照图11和图12,所述显示装置包括至少2个如上所述的发光基板。至少2个如上所述的发光基板拼接形成显示装置。

210.图8是示意性示出根据本公开实施例的发光基板的边框区域的示意图。结合参照图8、图11和图12,s3为发光二极管绑定区域和硅胶封装的边缘区域的宽度,s4为第一导电垫的宽度,其可控制在键合引线9的直径的1.5~2.5倍之间,s5为键合引线涂胶保护的整体胶厚,即,第一保护胶层和第二保护胶层的厚度之和。这样,一个发光基板的边框区域的宽度基本为s3、s4和s5之和。它大约可以控制在0.08~1.5毫米之间。所以,在本公开实施例的显示装置中,拼接区宽度为2*(s3 s4 s5),即,所述显示装置可以实现0.16~3毫米的拼接区宽度,从而能够减小拼接区的宽度,有利于实现大尺寸的显示装置。

211.需要说明的是,上述制造方法的一些步骤可以单独执行或组合执行,以及可以并行执行或顺序执行,并不局限于图中所示的具体操作顺序。

212.应该理解,根据本公开的一些示例性实施例的显示装置具有上述发光基板的所有特点和优点,这些特点和优点可以参照上文针对发光基板的描述,在此不再赘述。

213.如这里所使用的,术语“基本上”、“大约”、“近似”和其它类似的术语用作近似的术语而不是用作程度的术语,并且它们意图解释将由本领域普通技术人员认识到的测量值或计算值的固有偏差。考虑到工艺波动、测量问题和与特定量的测量有关的误差(即,测量系统的局限性)等因素,如这里所使用的“大约”或“近似”包括所陈述的值,并表示对于本领域普通技术人员所确定的特定值在可接受的偏差范围内。例如,“大约”可以表示在一个或更多个标准偏差内,或者在所陈述的值的

±

10%或

±

5%内。

214.虽然根据本公开的总体发明构思的一些实施例已被图示和说明,本领域普通技术人员将理解,在不远离本公开的总体发明构思的原则和精神的情况下,可对这些实施例做出改变,本公开的范围以权利要求和它们的等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。