1.本发明涉及半导体技术领域,特别涉及一种湿法清洗工艺。

背景技术:

2.衬底的清洗技术是影响衬底成品良率,器件的品质及可靠性最重要的因素之一。

3.清洗的主要目是清除衬底表面的污染,如微粒,有机物及金属离子等杂质。衬底在进入相关工艺前都要保证衬底的清洁程度,所以在相关制程前都需要进行化学清洗,超纯水清洗使衬底表面达到要求的洁净度,使制造出来的半导体器件能够具有设计的电学特性。

4.现有技术中有一种洗涤器(scrubber)清洗,是纯水通过气体加压,让其成为流体水,达到除去微粒玷污。但是在集成电路制造过程中,经常会发现某些微粒沾污很难用以上方法除去,特别是很细小(直径小于0.16um)的微粒玷污。由于现在集成电路制造越来越先进,去除微粒玷污是器件的品质及可靠性最重要的因数之一。且用以上方法都很难去除,所以有用到通过炉管在衬底表面扩散长一层二氧化硅,再通过湿法氢氟酸水溶液(按照制程要求体积比)清洗掉表面的二氧化硅膜,从而把衬底表面的微粒去除,这样的制程它不仅浪费炉管产能,还有某些硅已经有离子注入制程,所以不能使用高温炉管制程,从而对衬底表面的微粒玷污束手无策而使大量的衬底报废而造成损失。

5.现有技术中有一种rca清洗,在使用rca湿法清洗工艺中通过spm清洗工艺除去衬底表面的有机物,spm清洗工艺溶液中包括h2so

4 和h2o

2 ;spm清洗工艺的工艺温度为120℃~150℃;spm清洗工艺具有很高的氧化能力,可将金属氧化后溶于清洗液中,并能把有机物氧化生成co2和h2o。用spm清洗硅片可去除硅片表面的重有机沾污和部分金属,但是当有机物沾污特别严重时会使有机物碳化而难以去除。并且spm清洗工艺不仅费用高昂,而且对环境很大的污染。

技术实现要素:

6.本发明的目的在于提供一种湿法清洗工艺,以解决spm清洗工艺不仅费用高昂,且对环境很大的污染的问题。

7.为解决上述技术问题,本发明提供一种湿法清洗工艺,用于集成电路制造,包括:提供一衬底,所述衬底具有相对设置的第一表面和第二表面;执行臭氧氧化工艺,用于去除所述衬底的第一表面和第二表面上的有机物;执行sc1清洗工艺,用于去除所述衬底的第一表面和第二表面上的微粒及部分金属离子;执行sc2清洗工艺,用于去除所述衬底的第一表面和第二表面上的剩余金属离子;执行hf清洗工艺,用于去除所述衬底的第一表面和第二表面上的氧化层。

8.可选的,所述臭氧氧化工艺的臭氧水溶液浓度为1ng/l

‑

1g/l。

9.可选的,所述臭氧氧化工艺的工艺时间为10秒

‑

1200秒。

10.可选的,所述臭氧氧化工艺的工艺温度为20℃

‑

27℃。

11.可选的,所述臭氧氧化工艺去除有机物的化学反应式如下:其中,羟基自由基与臭氧反应生成氧气,二氧化碳和水。

12.可选的,所述hf清洗工艺去除所述衬底的第一表面和第二表面上的氧化层包括衬底的第一表面和第二表面上的自然氧化层、sc1清洗工艺和sc2清洗工艺中产生的氧化层。

13.可选的,在hf清洗工艺之后,对所述衬底进行干燥工艺。

14.可选的,所述干燥工艺为异丙醇干燥工艺或者甩干干燥工艺。

15.可选的,所述异丙醇干燥工艺的工艺温度为25℃

‑

150℃,所述甩干干燥工艺的工艺温度为23℃

‑

27℃。

16.可选的,所述湿法清洗工艺在离子注入工艺之后执行。

17.与现有技术相比,本发明的有益效果为:在本发明提供的一种湿法清洗工艺中,通过在sc1清洗工艺和sc2清洗工艺之前,使用臭氧氧化工艺替代spm清洗工艺,衬底在臭氧的环境中,衬底表面有机物的主要成分是c和h,臭氧提供强氧化剂与其反应生成co2和h2o和氧气,从而除去有机物。采用臭氧氧化工艺的湿法清洗工艺可以达到极佳的清洗效果,并且整个过程中采用了常规的臭氧去除有机物外,并未引入其它的杂质或化学液,清洗成本低廉,可以进行大规模推广,从而能够解决spm清洗工艺不仅费用高昂,且对环境很大的污染的问题。

附图说明

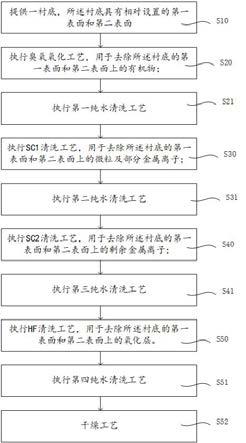

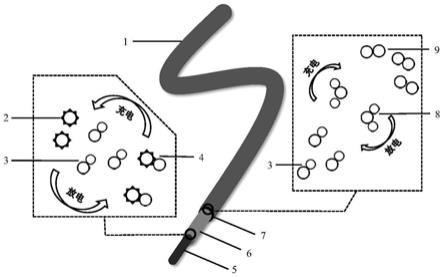

18.图1是本发明实施例的湿法清洗工艺流程图;图2至图3是本发明实施例的臭氧氧化原理示意图;图4是本发明实施例的湿法清洗装置示意图;图中,10

‑

衬底;11

‑

氧化层;12

‑

有机物;20

‑

湿法清洗装置;21

‑

臭氧氧化工艺槽;22

‑

第一纯水槽;23

‑ꢀ

sc1清洗工艺槽;24

‑

第二纯水槽;25

‑ꢀ

sc2清洗工艺槽;26

‑

第三纯水槽;27

‑

hf清洗工艺槽;28

‑

第四纯水槽;29

‑

干燥装置。

具体实施方式

19.以下结合附图和具体实施例对本发明提出的一种湿法清洗工艺作进一步详细说明。根据下面说明和权利要求书,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

20.具体的,请参考图1,图1是本发明实施例的湿法清洗工艺流程图。如图1所示,本实施例提供一种湿法清洗工艺,用于集成电路制造,包括:步骤s10,提供一衬底,所述衬底具有相对设置的第一表面和第二表面;步骤s20,执行臭氧氧化工艺,用于去除所述衬底的第一表面和第二表面上的有机

物;步骤s30,执行sc1清洗工艺,用于去除所述衬底的第一表面和第二表面上的微粒及部分金属离子;步骤s40,执行sc2清洗工艺,用于去除所述衬底的第一表面和第二表面上的剩余金属离子;步骤s50,执行hf清洗工艺,用于去除所述衬底的第一表面和第二表面上的氧化层。

21.在步骤s10中,所述衬底可以为硅衬底、硅锗衬底、碳化硅衬底、绝缘体上硅(soi)衬底、绝缘体上锗(goi)衬底、玻璃衬底或其他iii

‑

v族化合物衬底,本实施例对所述衬底的材料以及结构不做限制。此外,所述衬底中还可以形成有器件结构(图未示),所述器件结构可以为半导体前段工艺中形成的器件结构,例如mos晶体管等。

22.在步骤s20中,所述臭氧氧化工艺的臭氧水溶液浓度例如是1ng/l

‑

1g/l。所述臭氧氧化工艺的工艺时间例如是1秒

‑

3600秒,优选的,所述臭氧氧化工艺的工艺时间例如是10秒

‑

1200秒。所述臭氧氧化工艺的工艺温度例如是20℃

‑

27℃。

23.所述湿法清洗工艺在离子注入工艺之后执行,所述离子注入工艺例如是n阱(n well)或者p阱(p well)离子注入工艺。所述衬底已经执行离子注入制程,所以不能使用高温炉管制程,因此采用常温的臭氧氧化工艺。

24.图2至图3是本发明实施例的臭氧氧化原理示意图;所述臭氧氧化工艺去除有机物的化学反应式如下:其中,有机物的羟基自由基与臭氧反应生成氧气、二氧化碳和水。所述衬底10上有氧化层11和有机物12,所述有机物12位于所述氧化层上方。衬底10在臭氧的环境中,衬底10表面有机物12的主要成分是c和h,臭氧提供强氧化剂与其反应生成co2和h2o和氧气,从而除去有机物12。采用臭氧氧化工艺去除有机物的方法可以达到极佳的清洗效果,并且整个过程中采用了常规的臭氧去除有机物外,并未引入其它的杂质或化学液,清洗成本低廉,可以进行大规模推广。所述有机物例如是残留的光刻胶。

25.在步骤s20和步骤s30之间,还包括步骤s21,执行第一纯水清洗工艺,执行第一纯水清洗工艺的目的是再进入下个化学清洗工艺之前必须除去前一个化学清洗工艺残留在所述衬底上的化学液。也就是说,执行第一纯水清洗工艺能够去除臭氧氧化工艺中衬底表面的有机物,以及衬底10上残留的臭氧水溶液。

26.在步骤s30中,所述sc1清洗工艺用于去除所述衬底的第一表面和第二表面上的微粒及部分金属离子。所述sc1清洗工艺中的溶液包括nh4oh、h2o2和h2o ;所述sc1清洗工艺的工艺温度例如是30℃~80℃,由于h2o2的作用,衬底表面有一层自然氧化膜(sio2),呈亲水性,衬底表面和粒子之间可被清洗液浸透。由于衬底表面的自然氧化层与衬底表面的si被nh 4

oh腐蚀,因此附着在衬底表面的颗粒便落入清洗液中,从而达到去除粒子的目的。在 nh4oh腐蚀衬底表面的同时,h2o2又在氧化衬底表面形成新的氧化膜。

27.在步骤s30和步骤s40之间还包括步骤s31,执行第二纯水清洗工艺,执行第二纯水清洗工艺能够去除sc1清洗工艺中衬底表面残留的nh4oh、h2o2溶液。

28.在步骤s40中,所述sc2清洗工艺用于去除所述衬底的第一表面和第二表面上剩余金属离子。所述sc2清洗工艺的溶液例如是hcl、h2o2和h2o ;所述sc2清洗工艺的工艺温度例如是65℃~85℃ ,用于去除衬底表面的钠、铁、镁等金属沾污。在室温下所述sc2清洗工艺就能除去fe和zn。

29.在步骤s40和步骤s50之间还包括步骤s41,执行第三纯水清洗工艺,执行第三纯水清洗工艺能够去除sc2清洗工艺中衬底表面残留的hcl、h2o2溶液。

30.在步骤s50中,所述hf清洗工艺去除所述衬底的第一表面和第二表面上的氧化层包括衬底的第一表面和第二表面上的自然氧化层和sc1清洗工艺、sc2清洗工艺中产生的氧化层。所述hf清洗工艺的溶液包括hf和去离子水(diw),hf 与diw的体积比例例如是1:1

‑

1:500,所述hf清洗工艺的清洗时间例如是5秒

‑

600秒。

31.在步骤s50之后还包括步骤s51,执行第四纯水清洗工艺,执行第四纯水清洗工艺能够去除hf清洗工艺中衬底表面残留的hf溶液。

32.在hf清洗工艺之后,还包括步骤s52,对所述衬底进行干燥工艺。

33.在步骤s52中,所述干燥工艺为异丙醇干燥工艺或者甩干干燥工艺。所述异丙醇干燥工艺的工艺温度为25℃

‑

150℃,所述甩干干燥工艺的工艺温度为23℃

‑

27℃,所述甩干干燥工艺中采用的气体例如是氮气(n2)。

34.图4是本发明实施例的湿法清洗装置示意图;如图4所示,本实施例还提供一种湿法清洗装置20,所述湿法清洗装置20包括工艺槽和纯水槽,所述工艺槽包括臭氧氧化工艺槽21,sc1清洗工艺槽23,sc2清洗工艺槽25,hf清洗工艺槽27以及干燥装置29,所述臭氧氧化工艺槽21用于执行臭氧氧化工艺,以去除所述衬底的第一表面和第二表面上的有机物;所述sc1清洗工艺槽23用于执行sc1清洗工艺,去除所述衬底的第一表面和第二表面上的微粒及部分金属离子;所述sc2清洗工艺槽25用于执行sc2清洗工艺,以去除所述衬底的第一表面和第二表面上的剩余金属离子;所述hf清洗工艺槽27用于执行hf清洗工艺,以去除所述衬底的第一表面和第二表面上的氧化层;所述干燥装置29用于干燥所述衬底10。所述纯水槽包括第一纯水槽22,第二纯水槽24,第三纯水槽26和第四纯水槽28,所述第一纯水槽22位于所述臭氧氧化工艺槽21与sc1清洗工艺槽23之间,所述第一纯水槽22用于去除臭氧氧化工艺中衬底表面的有机物,以及衬底10上残留的臭氧水溶液。所述第二纯水槽24位于所述 sc1清洗工艺槽23与所述sc2清洗工艺槽25之间,所述第二纯水槽24用于去除sc1清洗工艺中衬底表面残留的nh4oh、h2o2溶液。所述第三纯水槽26位于所述 sc2清洗工艺槽25与所述hf清洗工艺槽27之间,所述第三纯水槽26用于去除sc2清洗工艺中衬底表面残留的hcl、h2o2溶液。所述第四纯水槽28位于所述hf清洗工艺槽27与所述干燥装置29之间,所述第四纯水槽28用于去除hf清洗工艺中衬底表面残留的hf溶液。所述衬底10依次经过所述臭氧氧化工艺槽21、所述第一纯水槽22、sc1清洗工艺槽23、所述第二纯水槽24、sc2清洗工艺槽25、所述第三纯水槽26、hf清洗工艺槽27、所述第四纯水槽28完成衬底的清洗工艺,去除所述衬底10上的有机物、微粒和金属离子,最后通过所述干燥装置29对所述衬底10进行干燥。

35.所述湿法清洗装置20的工艺槽还设置有传感器(图中未示出),用于检测工艺槽的溶液的浓度,以保证工艺槽中溶液浓度的稳定性。

36.综上可见,在本发明实施例提供的一种湿法清洗工艺,通过在sc1清洗工艺和sc2清洗工艺之前,使用臭氧氧化工艺替代spm清洗工艺,衬底在臭氧的环境中,衬底表面有机

物的主要成分是c和h,臭氧提供强氧化剂与其反应生成co2和h2o和氧气,从而除去有机物。采用臭氧氧化工艺的湿法清洗工艺可以达到极佳的清洗效果,并且整个过程中采用了常规的臭氧去除有机物外,并未引入其它的杂质或化学液,清洗成本低廉,可以进行大规模推广,从而能够解决spm清洗工艺不仅费用高昂,且对环境很大的污染的问题。

37.上述描述仅是对本发明较佳实施例的描述,并非对本发明范围的任何限定,本发明领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求书的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。