1.本发明涉及食品领域,具体涉及一种笋产品及其生产方法。

背景技术:

2.笋广泛分布在我国的许多地方,笋具有丰富的蛋白质、碳水化合物、多种氨基酸、多种维生素,质嫩味美,营养丰富,从而具有很多食用价值,且食用笋能够提高自身免疫力,增进食欲,帮助消化,消除疲劳,防止肥胖等疾病的发生,因此笋还具有优异的医药价值。

3.然而,笋中含有大量的苦涩物质,使得笋具有苦涩味,苦涩味使得笋的口感变差,从而对笋的食用价值和经济价值造成不利影响。

4.现有技术中,为了克服笋的苦涩味,常常采用高温蒸煮杀青,但仍然具有较大的苦涩味。通过添加蔗糖等甜味剂虽然可以一定程度上掩盖苦味,然而,蔗糖等甜味剂对笋的涩味掩盖不明显,存在的涩味仍然降低笋产品的口感,即蔗糖等甜味剂对笋的涩味掩盖的作用较小,而且,蔗糖等甜味剂加入会导致笋产品为高糖食品,长期使用会导致高血糖和肥胖疾病的发生,更不适合糖尿病等高糖人群的食用,因此,通过添加蔗糖等甜味剂难以提高笋的食用价值。现有技术中,还有采用香辣、麻辣等调味料或水果提取物等等来尝试掩盖苦涩味,但香辣、麻辣或水果提取物等调味料的加入破坏了笋原有的笋香风味。

5.还有,现有的市场上笋类产品主要包括笋自然保藏产品类、冷藏保鲜产品类、笋粉类、笋发酵、清水竹笋、干制竹笋等形式,这些仍然是现在主要的加工形式,对笋的深加工的量较小。然而,这些市场上笋加工产品除了具有影响口感的苦涩味外,还存在很多的不足之处,如一些加工产品难以保持笋原有的风味,容易导致微生物污染和酸败,口感和色泽欠佳,从而导致笋产品的品质下降;如生产酸化竹笋罐头(ph为4.0

‑

4.6),这种罐头一般是通过自然发酵12

‑

24小时,使产品酸化,再经过高温杀菌,封口可以常温存藏,但是这样产品口感带有酸味,难以保存笋的清香等等。

6.因此,本领域需要开发一种具有优异口感的笋产品。

技术实现要素:

7.本发明的目的在于提一种具有优异的性状、风味和口感的笋产品。

8.本发明第一个方面提供一种笋产品的制备方法,所述的方法包括步骤:

9.(1)提供笋原料;

10.(2)将所述笋原料与水混合,煮沸后取出,得到煮沸处理的笋;

11.(3)用氯化钠水溶液对所述煮沸处理的笋进行腌制,得到腌制笋;

12.(4)对所述腌制笋进行压制,使得所述腌制笋的重量降低20

‑

60%,得到压制笋;

13.(5)对所述压制笋进行干燥,使得所述压制笋的重量降低40

‑

80%,得到干燥笋;

14.(6)用碳酸钠水溶液对所述干燥笋进行浸泡后,取出,得到碱处理笋;

15.(7)对碱处理笋进行杀菌,得到所述笋产品。

16.优选地,所述的步骤(1)中,所述的笋为苦笋。

17.优选地,所述的步骤(2)中,所述的笋原料与水的重量比为1:6

‑

10,较佳地1:7

‑

9,更佳地1:8。

18.优选地,所述的步骤(2)中,所述煮沸的时间为6

‑

10min,较佳地7

‑

9min,更佳地8min。

19.优选地,所述的步骤(2)中,所述煮沸的温度为100℃。

20.优选地,所述的步骤(2)中,煮沸后取出笋切割成长度为5

‑

20cm(较佳地5

‑

15cm,更佳地8

‑

12cm)的笋段,得到煮沸处理的笋。

21.优选地,所述的步骤(3)中,所述煮沸处理的笋与所述的氯化钠水溶液的重量比为1:6

‑

10,较佳地1:7

‑

9,更佳地1:8。

22.优选地,所述的步骤(3)中,所述氯化钠水溶液中,所述氯化钠的含量为1

‑

5wt%,较佳地1

‑

4wt%,更佳地2

‑

3wt%,更佳地2.5wt%。

23.优选地,所述的步骤(3)中,所述腌制的温度为5

‑

12℃,较佳地6

‑

10℃,更佳地7

‑

9℃,更佳地8℃。

24.优选地,所述的步骤(3)中,所述腌制的时间为8

‑

15h,较佳地10

‑

14h,更佳地11

‑

13h,更佳地12h。

25.优选地,所述的步骤(4)中,对所述腌制笋进行压制,使得所述腌制笋的重量降低30

‑

50%,更佳地35

‑

45%,更佳地38

‑

42%,更佳地40%。

26.优选地,所述的步骤(5)中,对所述压制笋进行干燥,使得所述压制笋的重量降低50

‑

70%,更佳地55

‑

65%,更佳地58

‑

62%,更佳地60%。

27.优选地,所述的步骤(5)中,所述干燥的温度为50

‑

70℃,较佳地55

‑

65℃,更佳地60℃。

28.优选地,所述的步骤(6)中,所述碳酸钠水溶液中,所述碳酸钠的含量为0.01

‑

0.08wt%,较佳地0.01

‑

0.05wt%,更佳地0.02

‑

0.04wt%,更佳地0.03wt%。

29.优选地,所述的步骤(6)中,所述的浸泡包括步骤:

30.将干燥笋浸泡在6

‑

10重量倍的碳酸钠水溶液中2

‑

6h,然后取出笋,再浸泡在6

‑

10重量倍的碳酸钠水溶液中6

‑

10h。

31.优选地,所述的步骤(6)中,所述的浸泡包括步骤:

32.将干燥笋浸泡在7

‑

9重量倍的碳酸钠水溶液中3

‑

5h,然后取出笋,再浸泡在7

‑

9重量倍的碳酸钠水溶液中7

‑

9h。

33.优选地,所述的步骤(6)中,所述的浸泡包括步骤:

34.将干燥笋浸泡在8重量倍的碳酸钠水溶液中4h,然后取出笋,再浸泡在8重量倍的碳酸钠水溶液中8h。

35.优选地,所述的步骤(6)中,用碳酸钠水溶液对所述干燥笋进行浸泡后,取出,甩干脱水成半干,得到碱处理笋。

36.优选地,所述的步骤(7)中,所述杀菌包括高压水蒸汽灭菌。

37.优选地,所述的步骤(7)中,所述杀菌的温度为100

‑

130℃,较佳地100

‑

121℃,更佳地105

‑

115℃,更佳地110℃。

38.优选地,所述的步骤(7)中,所述杀菌的时间为5

‑

15min,较佳地8

‑

12min,更佳地10min。

39.优选地,所述的步骤(7)中,所述杀菌包括在110℃高压水蒸汽灭菌10min。

40.优选地,所述的步骤(7)中,对碱处理笋分包装后,对碱处理笋进行杀菌,得到所述笋产品。

41.优选地,所述的步骤(7)得到的笋产品为在25℃下放置3个月后的笋产品。

42.优选地,所述的笋产品为即食型笋产品。

43.本发明第二个方面提供一种笋产品,所述的笋产品通过如本发明第一个方面所述的方法制备。

44.本发明第三个方面提供一种除苦涩组合物,所述的除苦涩组合物包括氯化钠水溶液和碳酸钠水溶液。

45.优选地,所述的除苦涩组合物为液体组合物。

46.优选地,所述氯化钠水溶液中,所述氯化钠的含量为1

‑

5wt%,较佳地1

‑

4wt%,更佳地2

‑

3wt%,更佳地2.5wt%。

47.优选地,所述碳酸钠水溶液中,所述碳酸钠的含量为0.01

‑

0.08wt%,较佳地0.01

‑

0.05wt%,更佳地0.02

‑

0.04wt%,更佳地0.03wt%。

48.本发明第四个方面提供一种如本发明第三个方面所述的除苦涩组合物的用途,所述的除苦涩组合物用于去除笋的苦味和/或涩味。

49.优选地,所述的笋为苦笋。

50.优选地,所述的笋包括以下预处理:将所述笋与水混合,煮沸后取出,得到煮沸处理的笋。

51.优选地,所述的笋与水的重量比为1:6

‑

10,较佳地1:7

‑

9,更佳地1:8。

52.优选地,所述煮沸的时间为6

‑

10min,较佳地7

‑

9min,更佳地8min。

53.优选地,所述煮沸的温度为100℃。

54.优选地,煮沸后取出笋切割成长度为5

‑

20cm(较佳地5

‑

15cm,更佳地8

‑

12cm)的笋段。

55.优选地,所述的用于去除笋的苦味和/或涩味包括步骤:

56.用氯化钠水溶液对所述煮沸处理的笋进行腌制,取出腌制笋,然后用碳酸钠水溶液对笋进行浸泡后,从而去除笋的苦味和/或涩味。

57.优选地,所述煮沸处理的笋与所述的氯化钠水溶液的重量比为1:6

‑

10,较佳地1:7

‑

9,更佳地1:8。

58.优选地,所述腌制的温度为5

‑

12℃,较佳地6

‑

10℃,更佳地7

‑

9℃,更佳地8℃。

59.优选地,所述腌制的时间为8

‑

15h,较佳地10

‑

14h,更佳地11

‑

13h,更佳地12h。

60.优选地,所述的浸泡包括步骤:

61.将腌制笋浸泡在6

‑

10重量倍的碳酸钠水溶液中2

‑

6h,然后取出笋,再浸泡在6

‑

10重量倍的碳酸钠水溶液中6

‑

10h。

62.优选地,所述的浸泡包括步骤:

63.将腌制笋浸泡在8重量倍的碳酸钠水溶液中4h,然后取出笋,再浸泡在8重量倍的碳酸钠水溶液中8h。

64.优选地,在用碳酸钠水溶液对笋进行浸泡前,还包括以下步骤(a)和(b):

65.(a)对所述腌制笋进行压制,使得所述腌制笋的重量降低20

‑

60%,得到压制笋;和

66.(b)对所述压制笋进行干燥,使得所述压制笋的重量降低40

‑

80%,得到笋。

67.优选地,所述的步骤(a)中,对所述腌制笋进行压制,使得所述腌制笋的重量降低30

‑

50%,更佳地35

‑

45%,更佳地38

‑

42%,更佳地40%。

68.优选地,所述的步骤(b)中,对所述压制笋进行干燥,使得所述压制笋的重量降低50

‑

70%,更佳地55

‑

65%,更佳地58

‑

62%,更佳地60%。

69.优选地,所述的步骤(b)中,所述干燥的温度为50

‑

70℃,较佳地55

‑

65℃,更佳地60℃。

70.优选地,在用碳酸钠水溶液对笋进行浸泡后,还包括以下步骤(i):

71.(i)取出用碳酸钠水溶液浸泡的笋,对笋分进行杀菌。

72.优选地,所述杀菌包括高压水蒸汽灭菌。

73.优选地,所述杀菌的温度为100

‑

130℃,较佳地100

‑

121℃,更佳地105

‑

115℃,更佳地110℃。

74.优选地,所述杀菌的时间为5

‑

15min,较佳地8

‑

12min,更佳地10min。

75.优选地,所述杀菌包括在110℃高压水蒸汽灭菌10min。

76.应理解,在本发明范围内中,本发明的上述各技术特征和在下文(如实施例)中具体描述的各技术特征之间都可以互相组合,从而构成新的或优选的技术方案。

具体实施方式

77.本发明开发了一种笋产品及其生产方法,在所述的方法中,用氯化钠水溶液对笋进行腌制和用碳酸钠水溶液对笋进行浸泡后能够避免笋的苦涩味,且生产的笋产品的笋肉本色,组织结实,具有笋本身的较浓香气,不具有剌激异味,口感好等等,从而提高笋产品的食用价值。

78.术语

79.除非另有定义,否则本文中所用的所有技术和科学术语的含义与本发明所属领域普通技术人员普遍理解的含义相同。

80.如本文所用,术语“包括”、“包含”与“含有”可互换使用,不仅包括开放式定义,还包括半封闭式、和封闭式定义。换言之,所述术语包括了“由

……

构成”、“基本上由

……

构成”。

81.术语,如本文所用“wt%”指的是重量百分比。举例来说,2.5wt%氯化钠水溶液指的是在氯化钠水溶液中,氯化钠的重量百分比为2.5%;再例如0.03wt%碳酸钠水溶液指的是在碳酸钠水溶液中,碳酸钠的重量百分比为0.03%;再例如5wt%白砂糖水溶液指的是在白砂糖水溶液中,白砂糖的重量百分比为5%。

82.术语,如本文所用“重量降低20

‑

60%或40

‑

80%”是指重量降低了20

‑

60%或40

‑

80%。例如,腌制笋的重量降低40%是指腌制笋的重量降低了40%,为原始重量的60%,举例来说,100kg腌制笋的重量降低40%是指腌制笋的重量变成了60kg。同理,压制笋的重量降低60%是指压制笋的重量降低了60%,为原始重量的40%,举例来说,100kg压制笋的重量降低60%是指压制笋的重量变成了40kg。

83.笋产品的制备方法

84.本发明提供一种笋产品的制备方法,所述的方法包括步骤:

85.(1)提供笋原料;

86.(2)将所述笋原料与水混合,煮沸后取出,得到煮沸处理的笋;

87.(3)用氯化钠水溶液对所述煮沸处理的笋进行腌制,得到腌制笋;

88.(4)对所述腌制笋进行压制,使得所述腌制笋的重量降低20

‑

60%,得到压制笋;

89.(5)对所述压制笋进行干燥,使得所述压制笋的重量降低40

‑

80%,得到干燥笋;

90.(6)用碳酸钠水溶液对所述干燥笋进行浸泡后,取出,得到碱处理笋;和

91.(7)对碱处理笋进行杀菌,得到所述笋产品。

92.在本发明的一个优选例中,所述的步骤(1)中,所述的笋为苦笋。

93.在本发明的一个优选例中,所述的步骤(2)中,所述的笋原料与水的重量比为1:6

‑

10,较佳地1:7

‑

9,更佳地1:8。

94.在本发明的一个优选例中,所述的步骤(2)中,所述煮沸的时间为6

‑

10min,较佳地7

‑

9min,更佳地8min。

95.在本发明的一个优选例中,所述的步骤(2)中,所述煮沸的温度为100℃。

96.优选地,所述的步骤(2)中,煮沸后取出笋切割成长度为5

‑

20cm(较佳地5

‑

15cm,更佳地8

‑

12cm)的笋段,得到煮沸处理的笋。

97.在本发明的一个优选例中,所述的步骤(3)中,所述煮沸处理的笋与所述的氯化钠水溶液的重量比为1:6

‑

10,较佳地1:7

‑

9,更佳地1:8。

98.在本发明的一个优选例中,所述的步骤(3)中,所述氯化钠水溶液中,所述氯化钠的含量为1

‑

5wt%,较佳地1

‑

4wt%,更佳地2

‑

3wt%,更佳地2.5wt%。

99.在本发明的一个优选例中,所述的步骤(3)中,所述腌制的温度为5

‑

12℃,较佳地6

‑

10℃,更佳地7

‑

9℃,更佳地8℃。

100.在本发明的一个优选例中,所述的步骤(3)中,所述腌制的时间为8

‑

15h,较佳地10

‑

14h,更佳地11

‑

13h,更佳地12h。

101.在本发明的一个优选例中,所述的步骤(4)中,对所述腌制笋进行压制,使得所述腌制笋的重量降低30

‑

50%,更佳地35

‑

45%,更佳地38

‑

42%,更佳地40%。

102.在本发明的一个优选例中,所述的步骤(5)中,对所述压制笋进行干燥,使得所述压制笋的重量降低50

‑

70%,更佳地55

‑

65%,更佳地58

‑

62%,更佳地60%。

103.在本发明的一个优选例中,所述的步骤(5)中,所述干燥的温度为50

‑

70℃,较佳地55

‑

65℃,更佳地60℃。

104.在本发明的一个优选例中,所述的步骤(6)中,所述碳酸钠水溶液中,所述碳酸钠的含量为0.01

‑

0.08wt%,较佳地0.01

‑

0.05wt%,更佳地0.02

‑

0.04wt%,更佳地0.03wt%。

105.在本发明的一个优选例中,所述的步骤(6)中,所述的浸泡包括步骤:

106.将干燥笋浸泡在6

‑

10重量倍的碳酸钠水溶液中2

‑

6h,然后取出笋,再浸泡在6

‑

10重量倍的碳酸钠水溶液中6

‑

10h。

107.优选地,所述的步骤(6)中,所述的浸泡包括步骤:

108.将干燥笋浸泡在7

‑

9重量倍的碳酸钠水溶液中3

‑

5h,然后取出笋,再浸泡在7

‑

9重量倍的碳酸钠水溶液中7

‑

9h。

109.优选地,所述的步骤(6)中,所述的浸泡包括步骤:

110.将干燥笋浸泡在8重量倍的碳酸钠水溶液中4h,然后取出笋,再浸泡在8重量倍的

碳酸钠水溶液中8h。

111.优选地,所述的步骤(6)中,用碳酸钠水溶液对所述干燥笋进行浸泡后,取出,甩干脱水成半干,得到碱处理笋。

112.在本发明的一个优选例中,所述的步骤(7)中,所述杀菌包括高压水蒸汽灭菌。

113.优选地,所述的步骤(7)中,所述杀菌的温度为100

‑

130℃,较佳地100

‑

121℃,更佳地105

‑

115℃,更佳地110℃。

114.优选地,所述的步骤(7)中,所述杀菌的时间为5

‑

15min,较佳地8

‑

12min,更佳地10min。

115.优选地,所述的步骤(7)中,所述杀菌包括在110℃高压水蒸汽灭菌10min。

116.优选地,所述的步骤(7)中,对碱处理笋分包装后,对碱处理笋进行杀菌,得到所述笋产品。

117.优选地,所述的步骤(7)得到的笋产品为在25℃下放置3个月后的笋产品。

118.优选地,所述的笋产品为即食型笋产品。

119.除苦涩组合物及其用途

120.本发明提供一种除苦涩组合物,所述的除苦涩组合物包括氯化钠水溶液和碳酸钠水溶液。

121.在本发明的一个优选例中,所述氯化钠水溶液中,所述氯化钠的含量为1

‑

5wt%,较佳地1

‑

4wt%,更佳地2

‑

3wt%,更佳地2.5wt%。

122.在本发明的一个优选例中,所述碳酸钠水溶液中,所述碳酸钠的含量为0.01

‑

0.08wt%,较佳地0.01

‑

0.05wt%,更佳地0.02

‑

0.04wt%,更佳地0.03wt%。

123.本发明还提供一种如本发明所述的除苦涩组合物的用途,所述的除苦涩组合物用于去除笋的苦味和/或涩味。

124.优选地,所述的笋为苦笋。

125.优选地,所述的笋包括以下预处理:将所述笋与水混合,煮沸后取出,得到煮沸处理的笋。

126.优选地,所述的笋与水的重量比为1:6

‑

10,较佳地1:7

‑

9,更佳地1:8。

127.优选地,所述煮沸的时间为6

‑

10min,较佳地7

‑

9min,更佳地8min。

128.优选地,所述煮沸的温度为100℃。

129.优选地,煮沸后取出笋切割成长度为5

‑

20cm(较佳地5

‑

15cm,更佳地8

‑

12cm)的笋段。

130.优选地,所述的用于去除笋的苦味和/或涩味包括步骤:

131.用氯化钠水溶液对所述煮沸处理的笋进行腌制,取出腌制笋,然后用碳酸钠水溶液对笋进行浸泡后,从而去除笋的苦味和/或涩味。

132.优选地,所述煮沸处理的笋与所述的氯化钠水溶液的重量比为1:6

‑

10,较佳地1:7

‑

9,更佳地1:8。

133.优选地,所述腌制的温度为5

‑

12℃,较佳地6

‑

10℃,更佳地7

‑

9℃,更佳地8℃。

134.优选地,所述腌制的时间为8

‑

15h,较佳地10

‑

14h,更佳地11

‑

13h,更佳地12h。

135.优选地,所述的浸泡包括步骤:

136.将腌制笋浸泡在6

‑

10重量倍的碳酸钠水溶液中2

‑

6h,然后取出笋,再浸泡在6

‑

10

重量倍的碳酸钠水溶液中6

‑

10h。

137.优选地,所述的浸泡包括步骤:

138.将腌制笋浸泡在8重量倍的碳酸钠水溶液中4h,然后取出笋,再浸泡在8重量倍的碳酸钠水溶液中8h。

139.优选地,在用碳酸钠水溶液对笋进行浸泡前,还包括以下步骤(a)和(b):

140.(a)对所述腌制笋进行压制,使得所述腌制笋的重量降低20

‑

60%,得到压制笋;和

141.(b)对所述压制笋进行干燥,使得所述压制笋的重量降低40

‑

80%,得到笋。

142.优选地,所述的步骤(a)中,对所述腌制笋进行压制,使得所述腌制笋的重量降低30

‑

50%,更佳地35

‑

45%,更佳地38

‑

42%,更佳地40%。

143.优选地,所述的步骤(b)中,对所述压制笋进行干燥,使得所述压制笋的重量降低50

‑

70%,更佳地55

‑

65%,更佳地58

‑

62%,更佳地60%。

144.优选地,所述的步骤(b)中,所述干燥的温度为50

‑

70℃,较佳地55

‑

65℃,更佳地60℃。

145.优选地,在用碳酸钠水溶液对笋进行浸泡后,还包括以下步骤(i):

146.(i)取出用碳酸钠水溶液浸泡的笋,对笋分进行杀菌。

147.优选地,所述杀菌包括高压水蒸汽灭菌。

148.优选地,所述杀菌的温度为100

‑

130℃,较佳地100

‑

121℃,更佳地105

‑

115℃,更佳地110℃。

149.优选地,所述杀菌的时间为5

‑

15min,较佳地8

‑

12min,更佳地10min。

150.优选地,所述杀菌包括在110℃高压水蒸汽灭菌10min。

151.本发明的主要技术效果包括:

152.1、本发明所述的笋产品的制备方法制备的笋产品的笋肉本色,外观接近自然笋,提高笋产品美观和市场的认可度,组织结实,具有笋本身的较浓香气和味道,不具有剌激异味,笋肉脆嫩食,食用无苦涩味,口感好,因此,本发明所述的笋产品的生产方法生产的笋产品具有优异的性状、风味和口感,从而提高笋的食用价值和经济价值。

153.2、在本发明所述的笋产品制备方法简单、方便、成本低,有利于工业化生产。

154.3、本发明所述的笋产品能够即食即用,能够作为休闲食品,食用方便,营养健康,符合健康饮食观念。

155.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。

156.实施例1笋产品的制备

157.本实施例1提供一种笋产品,笋产品的制备方法如下步骤:

158.(1)提供新鲜苦笋。

159.(2)向新鲜苦笋中加入8重量倍的水,100℃下煮沸8min后,取出笋,使用无菌的不锈钢刀将笋切割成长度为10cm的笋段,得到煮沸处理的笋。

160.(3)向煮沸处理的笋中加入8重量倍的2.5wt%氯化钠水溶液,在8℃条件下腌制12h,取出,得到腌制笋。

161.(4)用重石块对腌制笋进行压制,使得腌制笋的重量降低40%,得到压制笋。

162.(5)对压制笋在60℃下进行干燥,使得压制笋的重量降低60%,得到干燥笋。

163.(6)将干燥笋浸泡在8重量倍的0.03wt%碳酸钠水溶液中4h,然后取出笋,再浸泡在8重量倍的0.03wt%碳酸钠水溶液中8h,取出,甩干脱水成半干,得到碱处理笋。

164.(7)对碱处理笋分包装后,经110℃高压水蒸汽灭菌10min,得到即食型笋产品。

165.对比例1

166.本对比例1提供一种笋产品,笋产品的制备方法如下步骤:

167.(1)提供新鲜苦笋。

168.(2)向新鲜苦笋中加入8重量倍的水,100℃下煮沸8min后,取出笋,使用无菌的不锈钢刀将笋切割成长度为10cm的笋段,得到煮沸处理的笋。

169.(3)用重石块对煮沸处理的笋进行压制,使得煮沸处理的笋的重量降低40%,得到压制笋。

170.(4)对压制笋在60℃下进行干燥,使得压制笋的重量降低60%,得到干燥笋。

171.(5)将干燥笋浸泡在8重量倍的0.03wt%碳酸钠水溶液中4h,然后取出笋,再浸泡在8重量倍的0.03wt%碳酸钠水溶液中8h,取出,甩干脱水成半干,得到碱处理笋。

172.(6)对碱处理笋分包装后,经110℃高压水蒸汽灭菌10min,得到笋产品。

173.对比例2

174.本对比例2提供一种笋产品,笋产品的制备方法如下步骤:

175.(1)提供新鲜苦笋。

176.(2)向新鲜苦笋中加入8重量倍的水,100℃下煮沸8min后,取出笋,使用无菌的不锈钢刀将笋切割成长度为10cm的笋段,得到煮沸处理的笋。

177.(3)向煮沸处理的笋中加入8重量倍的2.5wt%氯化钠水溶液,在8℃条件下腌制12h,取出,得到腌制笋。

178.(4)用重石块对腌制笋进行压制,使得腌制笋的重量降低40%,得到压制笋。

179.(5)对压制笋在60℃下进行干燥,使得压制笋的重量降低60%,得到干燥笋。

180.(6)对干燥笋分包装后,经110℃高压水蒸汽灭菌10min,得到笋产品。

181.对比例3

182.本对比例3提供一种笋产品,笋产品的制备方法如下步骤:

183.(1)提供新鲜苦笋。

184.(2)向新鲜苦笋中加入8重量倍的水,100℃下煮沸8min后,取出笋,使用无菌的不锈钢刀将笋切割成长度为10cm的笋段,得到煮沸处理的笋。

185.(3)向煮沸处理的笋中加入8重量倍的2.5wt%氯化钠水溶液,在8℃条件下腌制12h,取出,得到腌制笋。

186.(4)用重石块对腌制笋进行压制,使得腌制笋的重量降低40%,得到压制笋。

187.(5)对压制笋在60℃下进行干燥,使得压制笋的重量降低60%,得到干燥笋。

188.(6)将干燥笋浸泡在8重量倍的0.3wt%碳酸氢钠水溶液中4h,然后取出笋,再浸泡在8重量倍的0.3wt%碳酸氢钠水溶液中8h,取出,甩干脱水成半干,得到碱处理笋。

189.(7)对碱处理笋分包装后,经110℃高压水蒸汽灭菌10min,得到笋产品。

190.对比例4

191.本对比例4提供一种笋产品,笋产品的制备方法如下步骤:

192.(1)提供新鲜苦笋。

193.(2)向新鲜苦笋中加入8重量倍的水,100℃下煮沸8min后,取出笋,使用无菌的不锈钢刀将笋切割成长度为10cm的笋段,得到煮沸处理的笋。

194.(3)向煮沸处理的笋中加入8重量倍的2.5wt%氯化钠水溶液,在8℃条件下腌制12h,取出,得到腌制笋。

195.(4)用重石块对腌制笋进行压制,使得腌制笋的重量降低40%,得到压制笋。

196.(5)对压制笋在60℃下进行干燥,使得压制笋的重量降低60%,得到干燥笋。

197.(6)将干燥笋浸泡在8重量倍的5wt%白砂糖水溶液中4h,然后取出笋,再浸泡在8重量倍的5wt%白砂糖水溶液中8h,取出,甩干脱水成半干,得到碱处理笋。

198.(7)对碱处理笋分包装后,经110℃高压水蒸汽灭菌10min,得到笋产品。

199.实施例1和对比例1

‑

4制备的笋产品评价

200.将制备好的笋产品放在25℃的恒温箱中放置3个月后,对实施例和对比例采用如表1所述的指标对笋产品进行评价。

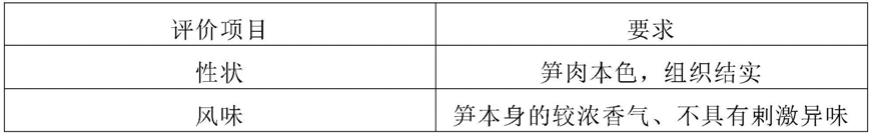

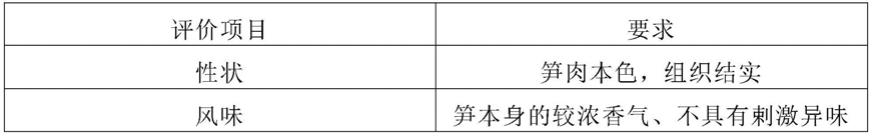

201.表1笋产品的评价指标

[0202][0203][0204]

其中:性状、风味和口感采用感官鉴定评价,评价小组有5人组成,评价员接受正规培训后,于同一时间内对实施例和对比例中的笋产品进行食用评价。

[0205]

实施例1和对比例1

‑

4制备的笋产品评价结果如表2所示:

[0206]

表2实施例1和对比例1

‑

4制备的笋产品评价结果

[0207][0208]

从表2中可以看出,本实施例1所制备的笋产品的笋肉本色,外观接近自然笋,提高笋产品美观和市场的认可度,组织结实,具有笋本身的较浓香气,不具有剌激异味,食用无苦涩味,口感好,因此,本实施例1制备的即食型笋产品具有优异的性状、风味和口感,从而提高笋的食用价值和经济价值。

[0209]

以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。