1.本发明涉及硅棒生产技术领域,尤其涉及一种硅棒加工方法。

背景技术:

2.太阳能电池片在制造的过程中,通常需要先后将拉晶制成的硅棒切割去皮形成截面近似为正方形的准方棒,然后对切割得到的准方棒进行抛光打磨,使表面质量满足精度要求之后再进行切片以得到硅片。

3.目前,通常先将硅棒头部(放肩处)和硅棒尾部(收尾处)电阻率不合要求的部位切断,之后利用金刚线网从硅棒的端面入刀进行切割,以去掉硅棒周向的边皮,得到后续加工需要的准方棒。

4.实际生产过程中发现,金刚线网在切割入刀时,金刚线与硅棒表面易产生打滑,影响金刚线切割的稳定性,进而影响硅棒加工的精度和质量,如需高质量的硅棒加工表面,需对其表面进行进一步地抛光打磨。因此,现有的硅棒加工方法若要得到高质量的方棒,加工工序繁琐,加工时间较长,生产效率较低。

技术实现要素:

5.本发明实施例提供一种硅棒加工方法,以解决现有硅棒加工方法工序繁琐,加工时间较长,降低了加工效率问题。

6.为了解决上述问题,本发明是这样实现的:

7.本发明实施例提供一种硅棒加工方法,所述方法包括:

8.沿金刚线在所述硅棒上的投影区域加工形成防滑结构,所述防滑结构用于对所述金刚线约束限位;

9.控制所述金刚线从所述防滑结构部位沿预设进给方向切割以去掉边皮。

10.在本发明实施例中,在对拉晶制成的硅棒进行切割去皮的过程中,预先沿金刚线在硅棒上的投影区域加工形成防滑结构,控制金刚线在切割硅棒时从防滑结构部位沿预设进给方向切割以去掉边皮。该切割过程中,防滑结构可以对具有挠性的金刚线起到约束限位作用,防止切割过程金刚线在硅棒表面的摆动,使得金刚线的进给运动更稳定,有助于提升硅棒侧面切割后的表面各处的一致性,可以减小加工极差,节省后续抛光打磨工序,可以简化加工工序,减少加工时长,提升加工效率。

附图说明

11.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例的描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

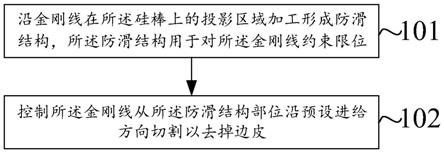

12.图1表示本发明实施例一的一种硅棒加工方法的流程图;

13.图2表示本发明实施例的一种防滑结构的示意图;

14.图3表示本发明实施例的第一种防滑结构的示意图;

15.图4表示本发明实施例的第二种防滑结构的示意图;

16.图5表示本发明实施例的一种硅棒加工方法的工艺示意图;

17.图6表示本发明实施例图5的i位置的局部放大示意图;

18.图7表示本发明实施例的另一种硅棒加工方法的工艺示意图;

19.图8表示本发明实施例图7的ⅱ位置的局部放大示意图;

20.图9表示本发明实施例的第三种防滑结构的示意图;

21.图10表示本发明实施例的第四种防滑结构的示意图;

22.图11表示本发明实施例二的一种硅棒加工方法的流程图;

23.图12表示本发明实施例三的一种硅棒加工方法的流程图。

24.附图标记说明:

25.10

‑

金刚线,20

‑

硅棒,201

‑

防滑结构。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.应理解,说明书通篇中提到的“一个实施例”或“一实施例”意味着与实施例有关的特定特征、结构或特性包括在本发明的至少一个实施例中。因此,在整个说明书各处出现的“在一个实施例中”或“在一实施例中”未必一定指相同的实施例。此外,这些特定的特征、结构或特性可以任意适合的方式结合在一个或多个实施例中。

28.在本发明的各种实施例中,应理解,下述各过程的序号的大小并不意味着执行顺序的先后,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本发明实施例的实施过程构成任何限定。

29.实施例一

30.参照图1,示出了本发明实施例的一种硅棒加工方法的流程图,具体可以包括如下步骤:

31.步骤101,沿金刚线在所述硅棒上的投影区域加工形成防滑结构,所述防滑结构用于对所述金刚线约束限位。

32.本发明实施例的硅棒加工方法可以用于以金刚线作为切割工具的硅棒加工过程中,所加工的硅棒可以是采用原生多晶硅料制备的多晶硅棒,也可以为单晶硅棒,本发明实施例对硅棒的类型不作限定。

33.该加工过程中,可以利用金刚线的自身收放运动以及与硅棒之间的相对运动,实现金刚线在硅棒表面的进给运动,进而将圆柱状的硅棒切割成为截面近似正方形的准方棒。可以理解的是,准方棒即指该切割后的硅棒截面并非标准的正方形,正方形的四个角可以保留较短的圆弧过渡。在实际应用中,也可根据后续硅棒切片的要求,将圆柱状的硅棒切割成为截面为其它多边形的立方体。

34.当采用切割设备即将进行切割时,可先将金刚线10与硅棒20保持一定的间距,该间距用于容纳辅助切割工具的进入。可以利用辅助切割工具沿着沿金刚线10在硅棒20上的投影区域加工形成防滑结构201。例如,可以通过非接触式的激光加工或者接触式的机械切磨的方式,在投影区域加工形成如图2、图4所示的防滑槽或如图3所示的防滑平台。当采用激光加工时,激光器的功率大小需适宜、过大可能烧裂硅棒晶体,过小可能导致加工效率低,具体可根据硅棒尺寸及加工成本等因素确定合适的激光器。类似地,打磨片的速度大小需适宜、过大可能振裂硅棒晶体,过小可能导致加工效率低,具体可根据硅棒尺寸及加工成本等因素确定合适的打磨片及其加工速度。

35.需要说明的是,上述的防滑结构201可以是截面为矩形、弧形、三角形的槽形或者阶梯状的直角平台。因此,防滑结构201包括至少两个相交的表面形成的容置空间,该容置空间可以对金刚线约束限位,防止打滑。可以理解的是,对于防滑结构201,至少两个相交的表面形成一敞开的开口,开口之间即容置空间。容置空间的开口宽度和开口深度为金刚线直径的0.8倍至2.0倍。当容置空间的尺寸大于等于金刚线直径的0.8倍时,可以避免容置空间过于窄小难以约束金刚线,当容置空间的尺寸小于等于金刚线直径的2.0倍时,可以避免对硅棒材料去除过多造成过多损耗。

36.示例性地,结合图5和图6的示意,防滑结构201可以为三个表面形成的防滑槽,防滑槽包括互相垂直的第一尺寸w和第二尺寸h。当第一尺寸w垂直于硅棒的轴线,第二尺寸h垂直于硅棒的轴线时,此时防滑结构201可以为图5示意的防滑槽,第一尺寸w即为防滑槽对应的容置空间的开口宽度,第二尺寸h即为防滑槽对应的容置空间的开口深度。

37.示例性地,结合图7和图8的示意,防滑结构201可以为两个表面形成的防滑平台,防滑平台为直角阶梯状,具有相互垂直的水平面和铅垂面。防滑平台包括互相垂直的第一尺寸w和第二尺寸h。当第一尺寸w垂直于硅棒的轴线,第二尺寸h垂直于硅棒的轴线时,此时防滑结构201可以为图7示意的防滑平台,第一尺寸w即为防滑平台对应的容置空间的开口宽度,第二尺寸h即为防滑平台对应的容置空间的开口深度。

38.此外,如图4所示,当防滑结构201加工于硅棒的端面时,第一尺寸仍为防滑结构201对应的容置空间的开口宽度,第二尺寸仍为防滑结构201对应的容置空间的开口深度,此处不再赘述。如图9和图10所示,还分别示出了设置于硅棒侧面的截面形状为三角形凹槽和弧形凹槽的防滑结构201,均具备开口宽度w和开口深度h,此处不再赘述。

39.无论是防滑槽还是防滑平台这种防滑结构,可以形成对金刚线的约束限位作用,限制金刚线入刀切割初期的摆动。尤其当金刚线与圆柱状硅棒的曲面接触时,能有效避免其沿曲面打滑偏移。

40.步骤102,控制所述金刚线从所述防滑结构部位沿预设进给方向切割以去掉边皮。

41.在防滑结构加工完毕之后,可以控制金刚线与硅棒二者相互靠近。例如,可以通过驱动装置带动金刚线运动靠近硅棒,也可以由驱动装置带动夹具夹持着硅棒运动靠近金刚线,在二者相互靠近过程中,金刚线自身还在收放运动。可以使金刚线保持运动状态从防滑结构部位沿预设进给方向切割以去掉边皮。实际应用中,金刚线收放运动的速度即线速度可以为15m/s

‑

30m/s,金刚线与硅棒相互靠近的运动速度即切割速度可以为5mm/min

‑

60mm/min,线速度及切割速度可依据不同线径、硅棒的规格等因素具体确定,以兼顾加工质量和加工效率。示例性地,如图2的示意,可以是从防滑槽的部位入刀切割,如图3的示意,还可以

是从防滑平台的部位入刀切割。图5和图7给出了切割后形成准方棒的过程示意,经过上述切割过程,能够将硅棒四周的边皮部分切割去除。

42.在本发明实施例中,当采用金刚线对硅棒的四周进行切割去掉边皮时,可以预先沿金刚线在硅棒上的投影区域加工形成防滑结构,利用防滑结构对金刚线的切割运动进行约束限位,可以减缓金刚线入刀初期的摆动幅度,使得金刚线的进给运动更稳定,有助于提升硅棒侧面切割后的表面各处的一致性。通过对切割后的硅棒侧面进行检测比较,传统未设置防滑结构的加工方法加工后的硅棒侧面两端和中间的极差为0.2mm

‑

0.5mm,而本技术加工方法加工后的硅棒侧面两端和中间的极差为≤0.2mm,因此,通过硅棒的检测结果可知,本技术的硅棒加工方法可以减小极差,有助于节省后续抛光打磨工序,可以简化加工工序,减少加工时长,提升加工效率。

43.实施例二

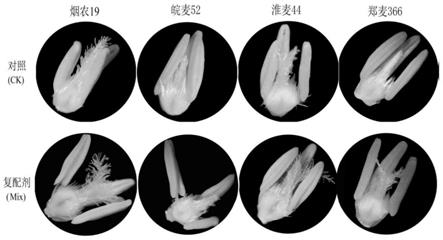

44.参照图9,示出了本发明实施例二的一种硅棒加工方法的流程图,具体可以包括如下步骤:

45.步骤201,将所述硅棒装夹于加工位置,其中,所述硅棒的轴线处于水平面或铅垂面内。

46.在本发明实施例中,可利用机械臂等装置将圆柱状的硅棒移动到硅棒切割设备中,利用夹具对硅棒进行装夹。对硅棒进行装夹时,可以采用卧式装夹的方式,使硅棒的轴线处于水平面内,或者采用立式装夹的方式,使硅棒的轴线处于铅垂面内。具体地,可根据切割设备的结构类型及加工工艺的要求选择卧式装夹或立式装夹的方案,本发明实施例中对装夹方式不做具体限定。

47.步骤202,确定金刚线在所述硅棒上的投影区域为切入位置。

48.在本发明实施例中,无论对硅棒采用何种装夹的方式,也无论是从硅棒的侧面还是端面开始切入,在金刚线开始切割前,金刚线与硅棒之间间隔一定的对刀距离,金刚线在硅棒的侧面或端面上可形成与金刚线直径近乎等宽度的直线形状的投影。例如,金刚线悬在硅棒上方,在硅棒的表面形成投影。当金刚线与硅棒相互靠近接触之后,金刚线即与该投影区域对应的位置重合紧贴,金刚线可以从该位置开始对硅棒进行切割。

49.步骤203,在所述硅棒的侧面加工形成防滑结构。

50.在本发明实施例中,以硅棒卧式装夹为例,从硅棒侧面入刀进行切割时,可以将金刚线在硅棒侧面的投影区域确定为切入位置。硅棒侧面即圆柱体的侧面,金刚线在侧面的投影即与金刚线直径近乎等宽度的直线,该直线即就是金刚线在硅棒侧面的切入位置。可以理解的是,可以通过激光加工的方式或者机械打磨的方式在硅棒侧面的切入位置加工形成前述的防滑结构,当防滑结构为硅棒侧面靠近硅棒两端的豁口或槽一类的结构时,可以对金刚线位于硅棒两端的部位限位,防止打滑。

51.一种实施方式中,具体地,沿平行硅棒的轴线方向,在硅棒的侧面加工形成贯通硅棒两端的防滑结构。

52.结合图2和图3的示意,无论该防滑结构是防滑槽还是防滑平台,均可以贯通硅棒两端的端面。从而,从硅棒的一端至另一端,金刚线全部都可以被约束限位,且有助于确保硅棒切割过程中金刚线的各部分同步进给。需要说明的是,当需要节省防滑结构的加工耗时时,防滑结构可以为设置在硅棒侧面的非连续贯通的间断式结构,例如,间断式的防滑

槽。

53.步骤204,控制所述金刚线从所述防滑结构部位沿预设进给方向切割以去掉边皮。

54.在本发明实施例中,步骤204可参照上述步骤102,为了避免重复,此处不再赘述。需要说明的是,当金刚线从硅棒的侧面入刀切割时,此时预设进给方向与硅棒20的轴线l垂直,即图2或图3示意的z方向。可以理解的是,若采用一根金刚线切割,在硅棒的侧面切割四次即可得到准方棒,若采用两根平行的金刚线切割,第一次切割完之后,将金刚线与硅棒相对转动90度进行第二次切割即可得到准方棒。因此,本发明实施例中对使用的金刚线的数量及其布置方式不做进一步地限定。由于预先加工的防滑结构使得金刚线的入刀更为平稳可靠,因此,切割后所得到的硅棒的侧面质量更优异,则无需继续进行后续抛光磨削处理,可节省抛磨工序,简化加工工序,减少加工时长,提升加工效率。

55.在本发明实施例中,可以对卧式装夹或立式装夹的硅棒采用金刚线从硅棒的侧面入刀进行切割,当采用金刚线对硅棒的四周进行切割去掉边皮时,可以预先沿金刚线在硅棒上的投影区域加工形成防滑结构,利用防滑结构对金刚线的切割运动进行约束限位,可以减缓金刚线入刀初期的摆动幅度,使得金刚线的进给运动更稳定,有助于提升硅棒侧面切割后的表面各处的一致性。通过对切割后的硅棒侧面进行检测比较,传统未设置防滑结构的加工方法加工后的硅棒侧面两端和中间的极差为0.2mm

‑

0.5mm,而本技术加工方法加工后的硅棒侧面两端和中间的极差为≤0.2mm,因此,通过硅棒的检测结果可知,本技术的硅棒加工方法可以减小加工极差,有助于节省后续抛光打磨工序,可以简化加工工序,减少加工时长,提升加工效率。可以理解是,当采用本实施例中金刚线与硅棒轴线平行的方式进行切割时,由于无需涉及金刚线与硅棒轴线夹角的调整过程,也有助于简化切割操作过程,提升加工效率。

56.实施例三

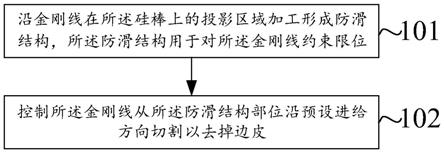

57.参照图10,示出了本发明实施例三的一种硅棒加工方法的流程图,具体可以包括如下步骤:

58.步骤301,将所述硅棒装夹于加工位置,其中,所述硅棒的轴线处于水平面或铅垂面内。

59.在本发明实施例中,可利用机械臂等装置将圆柱状的硅棒移动到硅棒切割设备中,利用夹具对硅棒进行装夹。对硅棒进行装夹时,可以采用卧式装夹的方式,使硅棒的轴线处于水平面内,或者采用立式装夹的方式,使硅棒的轴线处于铅垂面内。具体地,可根据切割设备的结构类型及加工工艺的要求选择卧式装夹或立式装夹的方案,本发明实施例中对装夹方式不做具体限定。

60.步骤302,确定金刚线在所述硅棒上的投影区域为切入位置。

61.在本发明实施例中,无论对硅棒采用何种装夹的方式,也无论是从硅棒的侧面还是端面开始切入,在金刚线开始切割前,金刚线与硅棒之间间隔一定的对刀距离,金刚线在硅棒的侧面或端面上可形成与金刚线直径近乎等宽度的直线形状的投影。例如,金刚线悬在硅棒上方,在硅棒的表面形成投影。当金刚线与硅棒相互靠近接触之后,金刚线即与该投影区域对应的位置重合紧贴,金刚线可以从该位置开始对硅棒进行切割。

62.步骤303,在所述硅棒的侧面加工形成防滑结构,其中,所述投影区域为所述金刚线在在所述硅棒侧面的投影。

63.在本发明实施例中,以硅棒卧式装夹为例,从硅棒端面入刀进行切割时,可以将金刚线在硅棒端面的投影区域确定为切入位置。硅棒端面即圆柱体的圆形表面,金刚线在端面的投影即与金刚线直径近乎等宽度的直线,该直线即就是金刚线在硅棒端面的切入位置。可以理解的是,可以通过激光加工的方式或者机械打磨的方式在硅棒端面的切入位置加工形成前述的防滑结构,当防滑结构为硅棒端面靠近圆形轮廓边的豁口或槽一类的结构时,可以对金刚线位于端面边缘的部位限位,防止打滑。

64.一种实施方式中,具体地,沿垂直于硅棒的轴线方向,在硅棒的端面加工形成贯通硅棒侧面的防滑结构。

65.结合图4的示意,无论该防滑结构是防滑槽还是防滑平台,均可以贯通硅棒的侧面。从而,平行于硅棒的端面,金刚线全部都可以被约束限位,且有助于确保硅棒切割过程中金刚线的各部分同步进给。需要说明的是,当需要节省防滑结构的加工耗时时,防滑结构可以为设置在硅棒端面的非连续贯通的间断式结构,例如,间断式的防滑槽。

66.步骤304,控制所述金刚线从所述防滑结构部位沿预设进给方向切割以去掉边皮。

67.在本发明实施例中,步骤304可参照上述步骤102,为了避免重复,此处不再赘述。

68.需要说明的是,当金刚线从硅棒的端面入刀切割时,此时预设进给方向与硅棒20的轴线l平行,即图4示意的z方向。可以理解的是,若采用一根金刚线切割,在硅棒的端面切割四次即可得到准方棒,若采用两根平行的金刚线切割,第一次切割完之后,将金刚线与硅棒相对转动90度进行第二次切割即可得到准方棒,若采用四根呈井字形布置的金刚线切割,一次切割即可得到准方棒。因此,本发明实施例中对使用的金刚线的数量及其布置方式不做进一步地限定。由于预先加工的防滑结构使得金刚线的入刀更为平稳可靠,因此,切割后所得到的硅棒的侧面质量更优异,无需继续进行后续抛光磨削处理,可节省抛磨工序,简化加工工序,减少加工时长,提升加工效率。

69.在本发明实施例中,可以对卧式装夹或立式装夹的硅棒采用金刚线从硅棒的侧面入刀进行切割,当采用金刚线对硅棒的四周进行切割去掉边皮时,可以预先沿金刚线在硅棒上的投影区域加工形成防滑结构,利用防滑结构对金刚线的切割运动进行约束限位,可以减缓金刚线入刀初期的摆动幅度,使得金刚线的进给运动更稳定,有助于提升硅棒侧面切割后的表面各处的一致性,减小极差,有助于节省后续抛光打磨工序,可以简化加工工序,减少加工时长,提升加工效率。

70.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。

71.上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本发明的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。