1.本发明涉及厨房用具技术领域,具体而言,涉及一种风机清洗系统、一种油烟机和一种风机清洗系统的控制方法。

背景技术:

2.相关技术中的油烟机产品,自清洁功能主要靠蒸汽、水清洗,或者采用加热的方式增强油污的流动性,再配合风机的转动实现将油污脱离烟机机体。蒸汽和水的来源主要靠水泵和发热器的组合,需要在油烟机系统中布置相关加热元件和管路;加热方式主要靠发热设备如电加热丝等,贴敷于蜗壳或叶轮等部位,实现热化油污的目的。但是,相关技术中的油烟机自清洁的清洗系统中,针对不同油烟机的形式,特别是针对结构较复杂的蜗壳、叶轮的清洗,清洗效果往往欠佳。

技术实现要素:

3.本发明旨在至少解决现有技术或相关技术中存在的技术问题之一。

4.为此,本发明的第一个方面在于,提供了一种风机清洗系统。

5.本发明的第二个方面在于,提供了一种油烟机。

6.本发明的第三个方面在于,提供了一种风机清洗系统的控制方法。

7.有鉴于此,根据本发明的第一个方面,本发明提供了一种风机清洗系统,用于油烟机,风机清洗系统包括:风机组件,风机组件包括第一入风口和第二入风口;蒸汽发生装置;喷管组件,与蒸汽发生装置相连通,喷管组件包括多个喷管,多个喷管中的至少一个喷管的喷口朝向第一入风口,多个喷管中的至少一个喷管的喷口朝向第二入风口。

8.本发明所提供的风机清洗系统包括风机组件、蒸汽发生装置和喷管组件,风机组件包括第一入风口和第二入风口,蒸汽发生装置能够对清洗介质加热并产生蒸汽,蒸汽发生装置与喷管组件相连通,喷管组件包括多个喷管,其中,至少一个喷管的喷口朝向第一入风口,至少一个喷管的喷口朝向第二入风口,从而能够由两个方向对风机组件进行清洗,减小清洁死角,优化清洁效果。

9.具体地,从蒸汽发生装置的出汽口出来的蒸汽,分别进入到多个喷管中,可以理解的是,风机组件包括蜗壳和叶轮,叶轮位于蜗壳中,第一入风口和第二入风口设置在蜗壳上,叶轮的一部分结构由第一入风口和第二入风口漏出,喷管在朝向第一入风口喷清洗介质的情况下,能够对叶轮与第一入风口相对的那一面进行清洗,喷管在朝向第二入风口喷清洗介质的情况下,能够对叶轮与第二入风口相对的那一面进行清洗,从而实现叶轮前侧、后侧的同时清洗,多个喷管的设计,可以兼顾前侧、后侧叶轮叶片的清洗,实现无死角清洁。

10.可以理解的是,可以控制多个喷管全部喷洒清洗介质,或是多个喷管中的部分喷管喷洒清洗介质,从而可以实现分区清洁、整体清洁,达到独立管道清洗、重点区域着重清洗的目的。

11.另外,本发明提供的上述技术方案中的风机清洗系统还可以具有如下附加技术特

征:

12.在上述技术方案中,进一步地,风机清洗系统还包括:阀门组件,设置在喷管组件上,阀门组件能够打开或闭合喷管组件的喷口。

13.在该技术方案中,在喷管组件上设置有阀门组件,阀门组件能够打开或闭合喷管组件的喷口,从而更好地控制风机清洗系统的工作。

14.在上述任一技术方案中,进一步地,多个喷管包括:第一喷管,与蒸汽发生装置相连通,第一喷管的喷口朝向第一入风口;第二喷管,与蒸汽发生装置相连通,第二喷管的喷口朝向第二入风口。

15.在该技术方案中,多个喷管包括第一喷管和第二喷管,其中,第一喷管和第二喷管均与蒸汽发生装置相连通,第一喷管的喷口朝向第一入风口,对风机组件中与第一入风口相对的那一面的叶轮进行清洗,第二喷管的喷口朝向第二入风口,对风机组件中与第二入风口相对的那一面的叶轮进行清洗,从而实现叶轮前侧、后侧的同时清洗,进而实现无死角清洁。

16.在上述任一技术方案中,进一步地,阀门组件包括:第一阀门,与第一喷管相连接,第一阀门能够打开或闭合第一喷管的喷口;第二阀门,与第二喷管相连接,第二阀门能够打开或闭合第二喷管的喷口。

17.在该技术方案中,阀门组件包括第一阀门和第二阀门,第一阀门与第一喷管相连接,且能够打开或闭合第一喷管的喷口,第二阀门与第二喷管相连接,且能够打开或闭合第二喷管的喷口,通过第一阀门与第一喷管相连接,第二阀门与第二喷管相连接,能够更好地控制风机清洗系统的工作,提升产品的性能。

18.可以理解的是,可以单独开启第一阀门或第二阀门,当然也可以同时将第一阀门和第二阀门全部开启,从而可以实现分区清洁、整体清洁,达到独立管道清洗、重点区域着重清洗的目的。

19.在上述任一技术方案中,进一步地,风机清洗系统还包括:连接管,与蒸汽发生装置的出气口相连通,连接管与第一喷管及第二喷管相连通;压力传感装置,设置在连接管上。

20.在该技术方案中,风机清洗系统还包括连接管和压力传感装置,连接管连通蒸汽发生装置和第一喷管、第二喷管,具体地,连接管连通蒸汽发生装置的出气口,第一喷管和第二喷管均与连接管远离蒸汽发生装置的一端相连通,连接管、第一喷管和第二喷管形成三通喷管,蒸汽发生装置产生的蒸汽首先进入连接管,连接管与两个支路(第一喷管和第二喷管)相连通,从而通过第一喷管和第二喷管实现叶轮前侧、后侧的同时清洗,进而实现无死角清洁。进一步地,压力传感装置设置在连接管上,压力传感装置用于实时反馈连接管的压力值,可以在压力值达到第一设定阈值的情况下开启阀门组件,确保喷管组件的喷口中喷洒出的清洗介质具有一定的冲击力,提升清洗效果,从而更好地控制风机清洗系统的工作。具体地,当启动蒸汽发生装置后,蒸汽发生装置产生蒸汽,蒸汽发生装置及喷管组件中会堆积气体状态或液体状态的清洗介质,从而储备压力,当压力达到第一设定阈值的情况下,可以开启第一阀门或第二阀门或第一阀门和第二阀门全部开启,从而可以实现分区清洁、整体清洁,达到独立管道清洗、重点区域着重清洗的目的。

21.在上述任一技术方案中,进一步地,风机组件包括:蜗壳,蜗壳上形成有第一入风

口和第二入风口;叶轮,设置在蜗壳中,叶轮包括多个叶片;隔板,设置在叶轮上,隔板位于多个叶片的高度方向的中部,以将叶轮分隔为第一区域和第二区域;其中,第一入风口第一区域相对应,第二入风口与第二区域相对应。

22.在该技术方案中,风机组件包括蜗壳、叶轮和隔板,叶轮设置在蜗壳中,叶轮包括多个叶片,隔板设置在多个叶片高度方向上的中部,从而将叶轮分隔为第一区域和第二区域,第一区域与设置在蜗壳上的第一入风口相对应,第二区域与设置在蜗壳上的第二入风口相对应,进而通过设置多个喷管,可以分别清洗第一区域中的叶轮、蜗壳的结构,以及第二区域中的叶轮、蜗壳的结构,从而实现无死角清洁。

23.具体地,第一喷管和第二喷管可以分别通过夹具固定在蜗壳上,使得第一喷管的喷口朝向第一入风口,第二喷管的喷口朝向第二入风口。

24.可以理解的是,叶轮由于制造或装配需求,需要设置隔板,隔板用于固定和连接叶轮相应的结构,如叶片等结构,以隔板为界限,将叶轮划分为第一区域和第二区域,由于叶轮的细节结构较多,叶片密集,在对油烟机的叶轮或蜗壳进行清洗时,会存在较多死角,尤其是隔板自身及附近区域,本发明所提供的风机清洗系统,通过设置多个喷管,可以分别清洗第一区域中的叶轮、蜗壳的结构,以及第二区域中的叶轮、蜗壳的结构,从而实现无死角清洁。

25.在上述任一技术方案中,进一步地,风机清洗系统还包括:顶板,设置在风机组件的出风口处,蒸汽发生装置、喷管组件安装在顶板上。

26.在该技术方案中,在风机组件的出风口处设置有顶板,顶板用于安装蒸汽发生装置和喷管组件,为蒸汽发生装置、喷管组件的安装提供了空间,并且,通过将顶板设置在出风口处,并在顶板上开设避让口,从而不影响风机组件的出风,也不会遮挡风机组件的第一入风口和第二入风口,确保风机组件的正常运行。

27.可以理解的是,第一喷管和第二喷管可以分别由顶板上向蜗壳方向延伸,进而通过夹具固定在蜗壳上,使得第一喷管的喷口朝向第一入风口,第二喷管的喷口朝向第二入风口。

28.根据本发明的第二个方面,本发明提供了一种油烟机,包括第一方面任一实施例提供的风机清洗系统,因此,本发明的实施例提供的油烟机具有第一方面任一实施例提供的风机清洗系统的全部有益效果,在此不一一列举。

29.在上述任一技术方案中,进一步地,油烟机还包括:壳体,壳体形成容纳腔,风机清洗系统设置在容纳腔中;滤网组件,设置在容纳腔中;进风口,设置在壳体上;其中,滤网组件位于进风口和风机清洗系统的风机组件之间,以过滤由进风口吸入的油烟。

30.在该技术方案中,油烟机包括壳体、风机清洗系统、滤网组件和进风口,滤网组件、风机清洗系统设置在壳体形成的容纳腔中,其中,滤网组件位于进风口和风机清洗系统的风机组件之间,从而能够过滤由进风口吸入的油烟,保护风机组件。

31.根据本发明的第三个方面,本发明提供了一种风机清洗系统的控制方法,用于第一方面任一实施例提供的风机清洗系统,控制方法包括:响应于清洁指令,控制蒸汽发生装置工作;基于喷管组件内的蒸汽压力值的变化情况,执行增压操作或者泄压操作,达到清洁指令中的设定时长,关闭蒸汽发生装置。

32.本发明所提供的风机清洗系统的控制方法,首先,响应于清洁指令,根据清洁指令

控制蒸汽发生装置工作,蒸汽发生装置能够对清洗介质加热并产生蒸汽,然后,基于喷管组件内的蒸汽压力值的变化情况,执行增压操作或者泄压操作,直至喷管组件内的蒸汽压力值达到能够满足喷射蒸汽条件的压力值。具体地,初始状态下,喷管组件的内部为密封空间,当启动蒸汽发生装置后,蒸汽发生装置产生蒸汽,蒸汽发生装置及喷管组件中会堆积气体状态或液体状态的清洗介质,从而储备压力,使得蒸汽发生装置和喷管组件中的压力会随之升高,此为增压操作,直至增压操作使得喷管组件内的蒸汽压力值达到能够满足喷射蒸汽条件的压力值,此时压力满足使用需求,开始控制喷管组件喷洒清洗介质,从而实现清洗,进而能够确保喷管组件的喷口中喷洒出的清洗介质具有一定的冲击力,提升清洗效果,从而更好地控制风机清洗系统的工作;喷洒清洗介质的过程为泄压操作,在喷洒清洗介质一段时长后,喷管组件内的蒸汽压力值降低到无法满足喷射蒸汽条件的压力值,重复开启蒸汽发生装置,继续执行增压操作,如此周期循环动作,直至达到清洁指令中的设定时长,完成清洗。

33.可以理解的是,可以控制喷管组件中的全部喷管喷洒清洗介质,或是喷管组件中的部分喷管喷洒清洗介质,从而可以实现分区清洁、整体清洁,达到独立管道清洗、重点区域着重清洗的目的。

34.在上述任一技术方案中,进一步地,基于喷管组件内的蒸汽压力的变化情况,对喷管组件内蒸汽执行增压操作或者泄压操作的步骤,具体包括:确认喷管组件内的蒸气压力升至第一设定阈值,执行泄压操作;确认喷管组件内的蒸气压力降至第二设定阈值,执行增压操作。

35.在该技术方案中,基于喷管组件内的蒸汽压力的变化情况,对喷管组件内蒸汽执行增压操作或者泄压操作的步骤,具体包括,确认喷管组件内的蒸气压力升至第一设定阈值,执行泄压操作,一方面,可以避免喷管组件内的压力过高,高于第一设定阈值而发生危险,另一方面,也可以避免喷管组件内的压力较低时即开始喷洒清洗介质,导致喷管组件的喷口中喷洒出的清洗介质的冲击力不足,影响清洗效果;进一步地,确认喷管组件内的蒸气压力降至第二设定阈值,执行增压操作,第二设定阈值的压力较小,无法满足清洗要求,也即,在喷管组件内的蒸汽压力无法满足清洗要求时,继续执行增压操作增加喷管组件内的压力。

36.在上述任一技术方案中,进一步地,执行泄压操作的步骤,具体为:控制喷管组件上的阀门组件开启,以使喷管组件内的蒸汽从喷口流出;执行增压操作的步骤,具体为:控制喷管组件上的阀门组件关闭,以关闭喷口。

37.在该技术方案中,执行泄压操作的步骤具体为,控制喷管组件上的阀门组件开启,从而使得喷管组件内的蒸汽从喷口流出;执行增压操作的步骤具体为,控制喷管组件上的阀门组件关闭,以关闭喷口,通过控制阀门组件的开启或关闭即可实现泄压操作或增压操作,便于切换泄压操作和增压操作;具体地,在喷管组件上设有阀门组件,阀门组件能够打开或闭合喷管组件的喷口,从而更好地控制风机清洗系统的工作,在阀门组件开启时,蒸汽由喷管组件的喷口喷出,对风机组件进行清洗,在阀门组件关闭时,喷管组件的喷口被密封,喷管组件的内部为密封空间,此种状态下继续执行增压操作后,蒸汽发生装置及喷管组件中会堆积气体状态或液体状态的清洗介质,从而储备压力,使得蒸汽发生装置和喷管组件中的压力会随之升高。

38.在上述任一技术方案中,进一步地,控制方法还包括:根据清洁指令中的清洁等级信息,确定第一设定阈值、第二设定阈值及设定时长。

39.在该技术方案中,具体限定了可以根据清洁指令中的清洁等级信息,确定第一设定阈值、第二设定阈值及设定时长,具体地,可以包括多个清洁等级,如强档、中档、轻档等,根据实际需求(如风机组件的实际状态、油污程度)选择适合的清洁等级,从而提升产品的适用范围;进一步地,多个清洁等级可以是压力的不同,例如,强档、中档、轻档的压力由高到低,由于喷管组件中的压力与第一设定阈值、第二设定阈值相关,则不同的清洁等级具有不同的第一设定阈值、第二设定阈值,从而可以根据清洁指令中的清洁等级信息,确定第一设定阈值、第二设定阈值;或者,多个清洁等级也可以是运行时间的不同,例如,强档、中档、轻档的运行时间由长到短,从而可以根据清洁指令中的清洁等级信息,确定设定时长。

40.在上述任一技术方案中,进一步地,喷管组件上的蒸汽压力值由设置在喷管组件上的压力传感装置获取;或喷管组件上的蒸汽压力值由蒸汽发生装置的运行时长、喷管组件单位时长的排汽量及排汽时长确定。

41.在该技术方案中,在喷管组件上设置有压力传感装置,压力传感装置用于实时反馈喷管组件上的压力值,从而确定喷管组件上的蒸汽压力值;或者,也可以不设置压力传感装置,通过蒸汽发生装置的运行时长、喷管组件单位时长的排汽量及排汽时长确定喷管组件上的蒸汽压力值,通过蒸汽发生装置的运行时长、喷管组件单位时长的排汽量及排汽时长确定喷管组件上的蒸汽压力值,可以节省压力传感装置,从而降低产品的成本。具体地,本发明的控制方法中,如果不设置压力传感装置,则阀门组件的控制可以根据时间来控制,具体地,从风机清洗系统启动到增压操作直至压力到达第一设定阈值,可设计时间tq,达到此时就开启相应的阀门;进一步地,泄压时间也可以根据测试或计算得到释放压力的时长ts后,关闭相应的阀门;进一步地,泄压后再增压时间同理可测试或计算得到周期增压时长tc;同理用户自定义和自动菜单均可按此逻辑设定。则据此逻辑,可不采用压力传感装置而通过电控逻辑实现压力控制与调节,实现多工况清洗模式。

42.在上述任一技术方案中,进一步地,清洁指令中包括至少一个清洁子指令;其中,至少一个清洁子指令中的任一个清洁子指令被配置为对喷管组件中的任一个喷管执行增压操作或者泄压操作。

43.在该技术方案中,清洁指令中包括至少一个清洁子指令,其中,至少一个清洁子指令中的任一个清洁子指令被配置为对喷管组件中的任一个喷管执行增压操作或者泄压操作,也即,清洁指令可以包括第一清洁子指令,或者包括多个清洁子指令,在清洁指令包括多个清洁子指令的情况下,任一个清洁子指令可以对喷管组件中的一个喷管执行增压操作或泄压操作,从而可以单独控制喷管组件中的任一个喷管进行清洗工作,进而可以实现分区清洁、整体清洁,达到独立管道清洗、重点区域着重清洗的目的。

44.具体地,例如,多个喷管包括第一喷管和第二喷管,阀门组件包括第一阀门和第二阀门,第一阀门与第一喷管相连接,且能够打开或闭合第一喷管的喷口,从而实现泄压操作或增压操作;第二阀门与第二喷管相连接,且能够打开或闭合第二喷管的喷口,从而实现泄压操作或增压操作;通过第一阀门与第一喷管相连接,第二阀门与第二喷管相连接,能够更好地控制风机清洗系统的工作,提升产品的性能。可以理解的是,可以单独开启第一阀门或第二阀门,当然也可以同时将第一阀门和第二阀门全部开启,从而可以实现分区清洁、整体

清洁,达到独立管道清洗、重点区域着重清洗的目的。

45.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

46.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

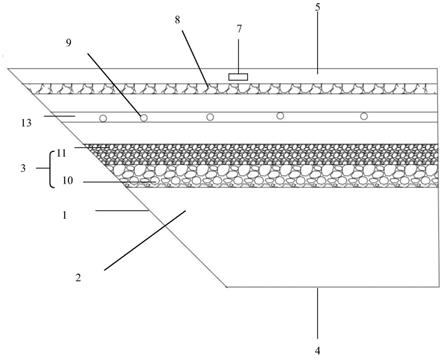

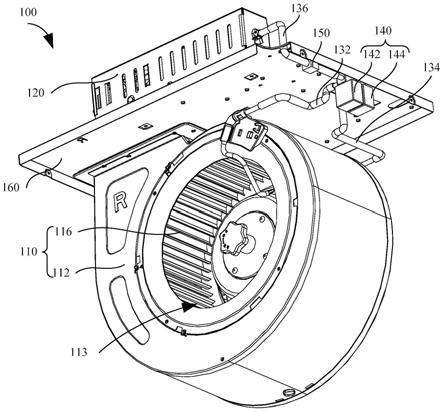

47.图1示出了根据本发明一个实施例提供的风机清洗系统的一个结构示意图;

48.图2示出了根据本发明一个实施例提供的风机清洗系统的另一个结构示意图;

49.图3示出了根据本发明一个实施例提供的风机清洗系统的又一个结构示意图;

50.图4示出了本发明的一个实施例的风机清洗系统的控制方法的流程示意图;

51.图5示出了本发明的另二个实施例的风机清洗系统的控制方法的流程示意图;

52.图6示出了本发明的又二个实施例的风机清洗系统的控制方法的流程示意图。

53.其中,图1至图3中的附图标记与部件名称之间的对应关系为:

54.100风机清洗系统,110风机组件,112蜗壳,113第一入风口,114第二入风口,115出风口,116叶轮,117隔板,118叶片,120蒸汽发生装置,132第一喷管,134第二喷管,136连接管,140阀门组件,142第一阀门,144第二阀门,150压力传感装置,160顶板。

具体实施方式

55.为了能够更清楚地理解本发明的上述方面、特征和优点,下面结合附图和具体实施方式对本发明进行进一步的详细描述。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

56.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

57.下面参照图1至图6描述根据本发明一些实施例的风机清洗系统100、油烟机和风机清洗系统的控制方法。

58.实施例一

59.如图1至图3所示,根据本发明的第一个方面,本发明提供了一种风机清洗系统100,用于油烟机,风机清洗系统100包括:风机组件110、蒸汽发生装置120和喷管组件,风机组件110包括第一入风口113和第二入风口114;喷管组件与蒸汽发生装置120相连通,喷管组件包括多个喷管,多个喷管中的至少一个喷管的喷口朝向第一入风口113,多个喷管中的至少一个喷管的喷口朝向第二入风口114。

60.本发明所提供的风机清洗系统100包括风机组件110、蒸汽发生装置120和喷管组件,风机组件110包括第一入风口113和第二入风口114,蒸汽发生装置120能够对清洗介质加热并产生蒸汽,蒸汽发生装置120与喷管组件相连通,喷管组件包括多个喷管,其中,至少一个喷管的喷口朝向第一入风口113,至少一个喷管的喷口朝向第二入风口114,从而能够由两个方向对风机组件110进行清洗,减小清洁死角,优化清洁效果。

61.具体地,从蒸汽发生装置120的出汽口出来的蒸汽,分别进入到多个喷管中,可以

理解的是,风机组件110包括蜗壳112和叶轮116,叶轮116位于蜗壳112中,第一入风口113和第二入风口114设置在蜗壳112上,叶轮116的一部分结构由第一入风口113和第二入风口114漏出,喷管在朝向第一入风口113喷清洗介质的情况下,能够对叶轮116与第一入风口113相对的那一面进行清洗,喷管在朝向第二入风口114喷清洗介质的情况下,能够对叶轮116与第二入风口114相对的那一面进行清洗,从而实现叶轮116前侧、后侧的同时清洗,多个喷管的设计,可以兼顾前侧、后侧叶轮116叶片118的清洗,实现无死角清洁。

62.可以理解的是,可以控制多个喷管全部喷洒清洗介质,或是多个喷管中的部分喷管喷洒清洗介质,从而可以实现分区清洁、整体清洁,达到独立管道清洗、重点区域着重清洗的目的。

63.实施例二

64.如图1所示,在上述实施例一的基础上,进一步地,在喷管组件上设置有阀门组件140,阀门组件140能够打开或闭合喷管组件的喷口,从而更好地控制风机清洗系统100的工作。

65.进一步地,如图1所示,多个喷管包括第一喷管132和第二喷管134,其中,第一喷管132和第二喷管134均与蒸汽发生装置120相连通,第一喷管132的喷口朝向第一入风口113,对风机组件110中与第一入风口113相对的那一面的叶轮116进行清洗,第二喷管134的喷口朝向第二入风口114,对风机组件110中与第二入风口114相对的那一面的叶轮116进行清洗,从而实现叶轮116前侧、后侧的同时清洗,进而实现无死角清洁。

66.进一步地,如图1所示,阀门组件140包括第一阀门142和第二阀门144,第一阀门142与第一喷管132相连接,且能够打开或闭合第一喷管132的喷口,第二阀门144与第二喷管134相连接,且能够打开或闭合第二喷管134的喷口,通过第一阀门142与第一喷管132相连接,第二阀门144与第二喷管134相连接,能够更好地控制风机清洗系统100的工作,提升产品的性能。

67.可以理解的是,如图1所示,可以单独开启第一阀门142或第二阀门144,当然也可以同时将第一阀门142和第二阀门144全部开启,从而可以实现分区清洁、整体清洁,达到独立管道清洗、重点区域着重清洗的目的。

68.进一步地,如图1所示,风机清洗系统100还包括连接管136和压力传感装置150,连接管136连通蒸汽发生装置120和第一喷管132、第二喷管134,具体地,连接管136连通蒸汽发生装置120的出气口,第一喷管132和第二喷管134均与连接管136远离蒸汽发生装置120的一端相连通,连接管136、第一喷管132和第二喷管134形成三通喷管,蒸汽发生装置120产生的蒸汽首先进入连接管136,连接管136与两个支路(第一喷管132和第二喷管134)相连通,从而通过第一喷管132和第二喷管134实现叶轮116前侧、后侧的同时清洗,进而实现无死角清洁。进一步地,压力传感装置150设置在连接管136上,压力传感装置150用于实时反馈连接管136的压力值,可以在压力值达到第一设定阈值的情况下开启阀门组件140,确保喷管组件的喷口中喷洒出的清洗介质具有一定的冲击力,提升清洗效果,从而更好地控制风机清洗系统100的工作。具体地,当启动蒸汽发生装置120后,蒸汽发生装置120产生蒸汽,蒸汽发生装置120及喷管组件中会堆积气体状态或液体状态的清洗介质,从而储备压力,当压力达到第一设定阈值的情况下,可以开启第一阀门142或第二阀门144或第一阀门142和第二阀门144全部开启,从而可以实现分区清洁、整体清洁,达到独立管道清洗、重点区域着

重清洗的目的。

69.实施例三

70.在上述实施例一或实施例二的基础上,进一步地,如图3所示,风机组件110包括蜗壳112、叶轮116和隔板117,叶轮116设置在蜗壳112中,叶轮116包括多个叶片118,隔板117设置在多个叶片118高度方向上的中部,从而将叶轮116分隔为第一区域和第二区域,第一区域与设置在蜗壳112上的第一入风口113相对应,第二区域与设置在蜗壳112上的第二入风口114相对应,进而通过设置多个喷管,可以分别清洗第一区域中的叶轮116、蜗壳112的结构,以及第二区域中的叶轮116、蜗壳112的结构,从而实现无死角清洁。

71.具体地,如图1和图2所示,第一喷管132和第二喷管134可以分别通过夹具固定在蜗壳112上,使得第一喷管132的喷口朝向第一入风口113,第二喷管134的喷口朝向第二入风口114。

72.可以理解的是,如图3所示,叶轮116由于制造或装配需求,需要设置隔板117,隔板117用于固定和连接叶轮116相应的结构,如叶片118等结构,以隔板117为界限,将叶轮116划分为第一区域和第二区域,由于叶轮116的细节结构较多,叶片118密集,在对吸油烟机的叶轮116或蜗壳112进行清洗时,会存在较多死角,尤其是隔板117自身及附近区域,本发明所提供的风机清洗系统100,通过设置多个喷管,可以分别清洗第一区域中的叶轮116、蜗壳112的结构,以及第二区域中的叶轮116、蜗壳112的结构,从而实现无死角清洁。

73.进一步地,如图1、图2和图3所示,在风机组件110的出风口115处设置有顶板160,顶板160用于安装蒸汽发生装置120和喷管组件,为蒸汽发生装置120、喷管组件的安装提供了空间,并且,通过将顶板160设置在出风口115处,并在顶板160上开设避让口,从而不影响风机组件110的出风,也不会遮挡风机组件110的第一入风口113和第二入风口114,确保风机组件110的正常运行。

74.可以理解的是,如图1和图2所示,第一喷管132和第二喷管134可以分别由顶板160上向蜗壳112方向延伸,进而通过夹具固定在蜗壳112上,使得第一喷管132的喷口朝向第一入风口113,第二喷管134的喷口朝向第二入风口114。

75.如图1、图2和图3所示,根据本发明的第二个方面,本发明提供了一种油烟机,包括第一方面任一实施例提供的风机清洗系统100,因此,本发明的实施例提供的油烟机具有第一方面任一实施例提供的风机清洗系统100的全部有益效果,在此不一一列举。

76.在上述任一实施例中,进一步地,油烟机还包括:壳体,壳体形成容纳腔,风机清洗系统100设置在容纳腔中;滤网组件,设置在容纳腔中;进风口,设置在壳体上;其中,滤网组件位于进风口和风机清洗系统100的风机组件110之间,以过滤由进风口吸入的油烟。

77.在该实施例中,油烟机包括壳体、风机清洗系统100、滤网组件和进风口,滤网组件、风机清洗系统100设置在壳体形成的容纳腔中,其中,滤网组件位于进风口和风机清洗系统100的风机组件110之间,从而能够过滤由进风口吸入的油烟,保护风机组件110。

78.实施例四

79.图4示出了本发明的一个实施例的风机清洗系统的控制方法,该风机清洗系统的控制方法包括:

80.步骤s102,响应于清洁指令,控制蒸汽发生装置工作;

81.步骤s104,基于喷管组件内的蒸汽压力值的变化情况,执行增压操作或者泄压操

作;

82.步骤s106,达到清洁指令中的设定时长,关闭蒸汽发生装置。

83.本发明所提供的风机清洗系统的控制方法,首先,响应于清洁指令,根据清洁指令控制蒸汽发生装置工作,蒸汽发生装置能够对清洗介质加热并产生蒸汽,然后,基于喷管组件内的蒸汽压力值的变化情况,执行增压操作或者泄压操作,直至喷管组件内的蒸汽压力值达到能够满足喷射蒸汽条件的压力值。具体地,初始状态下,喷管组件的内部为密封空间,当启动蒸汽发生装置后,蒸汽发生装置产生蒸汽,蒸汽发生装置及喷管组件中会堆积气体状态或液体状态的清洗介质,从而储备压力,使得蒸汽发生装置和喷管组件中的压力会随之升高,此为增压操作,直至增压操作使得喷管组件内的蒸汽压力值达到能够满足喷射蒸汽条件的压力值,此时压力满足使用需求,开始控制喷管组件喷洒清洗介质,从而实现清洗,进而能够确保喷管组件的喷口中喷洒出的清洗介质具有一定的冲击力,提升清洗效果,从而更好地控制风机清洗系统的工作;喷洒清洗介质的过程为泄压操作,在喷洒清洗介质一段时长后,喷管组件内的蒸汽压力值降低到无法满足喷射蒸汽条件的压力值,重复开启蒸汽发生装置,继续执行增压操作,如此周期循环动作,直至达到清洁指令中的设定时长,完成清洗。

84.可以理解的是,可以控制喷管组件中的全部喷管喷洒清洗介质,或是喷管组件中的部分喷管喷洒清洗介质,从而可以实现分区清洁、整体清洁,达到独立管道清洗、重点区域着重清洗的目的。

85.实施例五

86.在本发明的一个实施例中,图5示出了本发明的另一个实施例的风机清洗系统的控制方法,该风机清洗系统的控制方法包括:

87.步骤s202,响应于清洁指令,控制蒸汽发生装置工作;

88.步骤s204,确认喷管组件内的蒸气压力升至第一设定阈值,执行泄压操作;

89.步骤s206,确认喷管组件内的蒸气压力降至第二设定阈值,执行增压操作;

90.步骤s208,达到清洁指令中的设定时长,关闭蒸汽发生装置。

91.在该实施例中,基于喷管组件内的蒸汽压力的变化情况,对喷管组件内蒸汽执行增压操作或者泄压操作的步骤,具体包括,确认喷管组件内的蒸气压力升至第一设定阈值,执行泄压操作,一方面,可以避免喷管组件内的压力过高,高于第一设定阈值而发生危险,另一方面,也可以避免喷管组件内的压力较低时即开始喷洒清洗介质,导致喷管组件的喷口中喷洒出的清洗介质的冲击力不足,影响清洗效果;进一步地,确认喷管组件内的蒸气压力降至第二设定阈值,执行增压操作,第二设定阈值的压力较小,无法满足清洗要求,也即,在喷管组件内的蒸汽压力无法满足清洗要求时,继续执行增压操作增加喷管组件内的压力。

92.在上述任一实施例中,执行泄压操作的步骤,具体为:控制喷管组件上的阀门组件开启,以使喷管组件内的蒸汽从喷口流出;执行增压操作的步骤,具体为:控制喷管组件上的阀门组件关闭,以关闭喷口。

93.在该实施例中,执行泄压操作的步骤具体为,控制喷管组件上的阀门组件开启,从而使得喷管组件内的蒸汽从喷口流出;执行增压操作的步骤具体为,控制喷管组件上的阀门组件关闭,以关闭喷口,通过控制阀门组件的开启或关闭即可实现泄压操作或增压操作,

便于切换泄压操作和增压操作;具体地,在喷管组件上设有阀门组件,阀门组件能够打开或闭合喷管组件的喷口,从而更好地控制风机清洗系统的工作,在阀门组件开启时,蒸汽由喷管组件的喷口喷出,对风机组件进行清洗,在阀门组件关闭时,喷管组件的喷口被密封,喷管组件的内部为密封空间,此种状态下继续执行增压操作后,蒸汽发生装置及喷管组件中会堆积气体状态或液体状态的清洗介质,从而储备压力,使得蒸汽发生装置和喷管组件中的压力会随之升高。

94.实施例六

95.在本发明的一个实施例中,图6示出了本发明的又一个实施例的风机清洗系统的控制方法,该风机清洗系统的控制方法包括:

96.步骤s302,响应于清洁指令,控制蒸汽发生装置工作;

97.步骤s304,根据清洁指令中的清洁等级信息,确定第一设定阈值、第二设定阈值及设定时长;

98.步骤s306,确认喷管组件内的蒸气压力升至第一设定阈值,执行泄压操作;

99.步骤s308,确认喷管组件内的蒸气压力降至第二设定阈值,执行增压操作;

100.步骤s310,达到清洁指令中的设定时长,关闭蒸汽发生装置。

101.在该实施例中,具体限定了可以根据清洁指令中的清洁等级信息,确定第一设定阈值、第二设定阈值及设定时长,具体地,可以包括多个清洁等级,如强档、中档、轻档等,根据实际需求(如风机组件的实际状态、油污程度)选择适合的清洁等级,从而提升产品的适用范围;进一步地,多个清洁等级可以是压力的不同,例如,强档、中档、轻档的压力由高到低,由于喷管组件中的压力与第一设定阈值、第二设定阈值相关,则不同的清洁等级具有不同的第一设定阈值、第二设定阈值,从而可以根据清洁指令中的清洁等级信息,确定第一设定阈值、第二设定阈值;或者,多个清洁等级也可以是运行时间的不同,例如,强档、中档、轻档的运行时间由长到短,从而可以根据清洁指令中的清洁等级信息,确定设定时长。

102.在上述任一实施例中,喷管组件上的蒸汽压力值由设置在喷管组件上的压力传感装置获取;或喷管组件上的蒸汽压力值由蒸汽发生装置的运行时长、喷管组件单位时长的排汽量及排汽时长确定。

103.在该实施例中,在喷管组件上设置有压力传感装置,压力传感装置用于实时反馈喷管组件上的压力值,从而确定喷管组件上的蒸汽压力值;或者,也可以不设置压力传感装置,通过蒸汽发生装置的运行时长、喷管组件单位时长的排汽量及排汽时长确定喷管组件上的蒸汽压力值,通过蒸汽发生装置的运行时长、喷管组件单位时长的排汽量及排汽时长确定喷管组件上的蒸汽压力值,可以节省压力传感装置,从而降低产品的成本。具体地,本发明的控制方法中,如果不设置压力传感装置,则阀门组件的控制可以根据时间来控制,具体地,从风机清洗系统启动到增压操作直至压力到达第一设定阈值,可设计时间tq,达到此时就开启相应的阀门;进一步地,泄压时间也可以根据测试或计算得到释放压力的时长ts后,关闭相应的阀门;进一步地,泄压后再增压时间同理可测试或计算得到周期增压时长tc;同理用户自定义和自动菜单均可按此逻辑设定。则据此逻辑,可不采用压力传感装置而通过电控逻辑实现压力控制与调节,实现多工况清洗模式。

104.在上述任一实施例中,清洁指令中包括至少一个清洁子指令;其中,至少一个清洁子指令中的任一个清洁子指令被配置为对喷管组件中的任一个喷管执行增压操作或者泄

压操作。

105.在该实施例中,清洁指令中包括至少一个清洁子指令,其中,至少一个清洁子指令中的任一个清洁子指令被配置为对喷管组件中的任一个喷管执行增压操作或者泄压操作,也即,清洁指令可以包括第一清洁子指令,或者包括多个清洁子指令,在清洁指令包括多个清洁子指令的情况下,任一个清洁子指令可以对喷管组件中的一个喷管执行增压操作或泄压操作,从而可以单独控制喷管组件中的任一个喷管进行清洗工作,进而可以实现分区清洁、整体清洁,达到独立管道清洗、重点区域着重清洗的目的。

106.具体地,例如,多个喷管包括第一喷管和第二喷管,阀门组件包括第一阀门和第二阀门,第一阀门与第一喷管相连接,且能够打开或闭合第一喷管的喷口,从而实现泄压操作或增压操作;第二阀门与第二喷管相连接,且能够打开或闭合第二喷管的喷口,从而实现泄压操作或增压操作;通过第一阀门与第一喷管相连接,第二阀门与第二喷管相连接,能够更好地控制风机清洗系统的工作,提升产品的性能。可以理解的是,可以单独开启第一阀门或第二阀门,当然也可以同时将第一阀门和第二阀门全部开启,从而可以实现分区清洁、整体清洁,达到独立管道清洗、重点区域着重清洗的目的。

107.具体实施例

108.在本发明的一个具体实施例中,本发明提供了一种风机清洗系统的控制方法,具体包括:启动清洗功能,初始状态两个阀门(第一阀门和第二阀门)均关闭,用户开启蒸汽发生装置(具体地,可以是蒸汽发生器),将清洗介质加热并从两个喷管(第一喷管和第二喷管)输出,喷管组件内部为封闭空间,开始压力上升,储备压力;根据用户选定清洗区域,例如叶轮前区(第一区域),则当压力传感器检测到的压力值达到预设清洗压力值p1(第一设定阈值)时,开启前阀门(第一阀门),清洗介质由第一喷管喷出,作用t1时间,当压力下降低于p2(第二设定阈值),再关闭第一阀门,继续储压,直到压力再次升回p1,则开启第一阀门,如此周期循环动作,直到总时间达到预设总清洗时间t1(设定时长)为止,即实现叶轮前区的清洗;同理对叶轮后区(第二区域)进行如前区逻辑清洗。

109.据用户选定清洗区域,例如叶轮前区和叶轮后区,则当压力传感器检测到的压力值达到预设清洗压力值p3时,同时开启前、后阀门,清洗介质同时由前、后喷管喷出,实现全部区域清洗,同样也周期性储压、再释放,直到完成预设总清洗时长t2为止。其中,p1可以等于p3,也可以不等于p3。

110.基于上述基础功能,对于单个喷管,以叶轮前区清洗过程为例,用户可根据实际状态和油污程度,选择可变强度清洗模式:具体地,程序中设定多级压力由低到高(pa<pb<pc

……

),时间由短到长(t3<t4<t5

……

)的多个工况,用户即可选择不同强度的清洁方式,具体如下表:

111.表1清洗程序组合设定

112.113.如表1所示,可实现用户自定义清洗压力和时长,对风机组件喷淋清洗。

114.也可选择自动化菜单,如表1中“轻、中、强”为例,其中,pa,pb,pc为第一设定阈值。

115.本发明从油烟机自清洁蒸汽系统压力阀门和压力控制进行优化改进,实现风机组件的分区域、加强及用户自定义清洗。

116.在本发明的另一个具体实施例中,本发明所提供的风机清洗系统中若不设置压力传感器,则阀门组件的控制可以根据时间来控制,具体地,从风机清洗系统启动到增压操作直至压力到达第一设定阈值,可设计时间tq,达到此时就开启相应阀门;泄压时间也可以根据测试或计算得到释放压力ts后,关闭阀门;泄压后再储压时间同理可测试或计算得到周期储压时长tc;同理用户自定义和自动菜单均按此逻辑设定。则据此逻辑,可不采用压力传感器而通过电控逻辑实现压力控制与调节,实现多工况清洗模式。

117.在本发明的描述中,术语“多个”则指两个或两个以上,除非另有明确的限定,术语“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制;术语“连接”、“安装”、“固定”等均应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

118.在本发明的描述中,术语“一个实施例”、“一些实施例”、“具体实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本发明的至少一个实施例或示例中。在本发明中,对上述术语的示意性表述不一定指的是相同的实施例或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

119.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。