1.本发明涉及高含水的工业固废、城市黑臭污泥、湖泊河道底泥以及滩涂淤泥等软物料的固液分离技术,具体涉及一种基于原位夯击工艺的高含水软物料固液分离方法。

背景技术:

2.一般含水较高的工业固废,尤其是含有害介质的工业固废、城市黑臭污泥等,需要进行无害减量化处理和资源化综合利用,常规技术一般用物理方法过滤,例如:针对堆积的含水较高的工业固废,采用长臂挖机 板框压滤机的方案,长臂挖机将囤积的工业固废挖出,通常需要先稀释再投入板框压滤机压滤(板框压滤机的滤布需经常更换),将固体和液体分离,之后再分别进行处置,这种处理方式效率低,工期长,成本高。

3.针对湖泊和河道底泥,现有的物理处理方法是,将淤泥挖出转移至其他地方集中处理,例如采用长臂挖机 板框压滤机的方案,先通过长臂挖机将底泥挖出,再通过压滤实现固液分离,从开挖到压滤,工序繁杂,工期较长,费用较高。

4.因此,当需要处理含水率较高的工业固废,城市黑臭污泥,湖泊河道底泥、沿海滩涂淤泥等软物料实施固液分离处理时,采用现有技术成本高且难度大。

技术实现要素:

5.针对现有固液分离技术存在工期长、费用高且不治本等问题,本发明提供一种高含水软物料固液分离方法。

6.本发明采用以下技术方案:

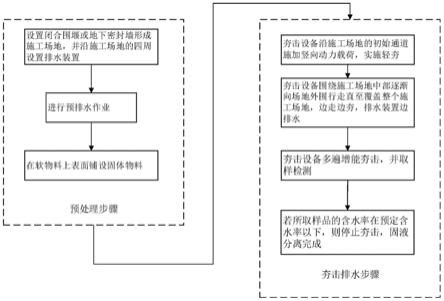

7.一种高含水软物料固液分离方法,其特征在于,包括:

8.1)在堆积软物料的场地周围设置高于软物料表面的闭合围堰或地下密封墙形成施工场地,并沿闭合围堰或地下密封墙的四周设置排水装置;

9.2)通过排水装置对施工场地内的软物料进行预排水作业,以将软物料内孔隙水排出;

10.3)在施工场地的软物料上表面铺设固体物料,铺设的固体物料厚度以能够承受夯击设备的重量为准;

11.4)夯击设备沿施工场地中由场地外围向场地中部的各初始通道向软物料施加竖向动力载荷,实施轻夯;

12.5)夯击设备围绕施工场地中部逐渐向场地外围行走直至覆盖整个施工场地,边走边夯,排水装置边排水;

13.6)夯击设备重复步骤5)对软物料实施多遍增能夯击,当达到预定夯击遍数,对软物料进行取样检测;

14.7)现场所取所有样品的含水率均在预定含水率以下,则停止夯击,软物料完成固液分离形成含水率较低的固化物料;否则,重复步骤6)。

15.上述高含水软物料固液分离方法中,所述软物料为堆积的高含水工业固废时,所

述排水装置包括:

16.横向排水装置,包括横向穿设闭合围堰的若干排水管,每一排水管的内端连接一段包裹有滤布的透水管,排水管内端与透水管均伸入施工场地的软物料内,透水管的端部用滤布封堵,排水管的内端高于排水管的外端(可选的,排水管外端连接真空泵);和

17.竖向排水装置,包括施工场地的四周呈间距竖向设置的若干排水管,每一排水管的下端连接一段包裹有滤布的透水管,排水管下端与透水管均竖向置入施工场地的软物料内,透水管的端部用滤布封堵,且透水管的下端置于软物料的底部;排水管的上端伸出施工场地并连接真空泵。

18.上述高含水软物料固液分离方法中,所述软物料为堆积的高含水工业固废时,所述排水装置包括:

19.横向排水装置,包括横向穿设闭合围堰的若干排水管,每一排水管的内端连接一段包裹有滤布的透水管,排水管内端与透水管均伸入施工场地的软物料内,透水管的端部用滤布封堵,排水管的内端高于排水管的外端,且透水管伸入软物料的底部,排水管外端连接真空泵;或

20.竖向排水装置,包括施工场地的四周呈间距竖向设置的若干排水管,每一排水管的下端连接一段包裹有滤布的透水管,排水管下端与透水管均竖向置入施工场地的软物料内,透水管的端部用滤布封堵,且透水管的下端置于软物料的底部;排水管的上端伸出施工场地并连接真空泵。

21.上述高含水软物料固液分离方法中,所述软物料为湖泊或河道底泥时,在靠近边缘的湖泊或河道部分区域设置闭合围堰形成施工场地,将闭合围堰之外的湖泊或河道底泥输送至施工场地内沉淀,并同步进行预排水作业;

22.所述排水装置包括:

23.横向排水装置,包括横向穿设闭合围堰的若干排水管,每一排水管的内端连接一段包裹有滤布的透水管,排水管内端与透水管均伸入施工场地的软物料内,透水管的端部用滤布封堵,排水管的内端高于排水管的外端,排水管外端位于施工场地外湖或河道的水面之上(可选的,排水管外端连接真空泵);和

24.竖向排水装置,包括施工场地的四周呈间距竖向设置的若干排水管,每一排水管的下端连接一段包裹有滤布的透水管,排水管下端与透水管均竖向置入施工场地的软物料内,透水管的端部用滤布封堵,且透水管的下端置于软物料的底部;排水管的上端伸出施工场地并连接真空泵。

25.上述高含水软物料固液分离方法中,步骤2)中的预排水作业包括:

26.闭合围堰或地下密封墙内软物料的孔隙水或滤出的水,通过排水装置自流排出和/或通过真空泵不间断抽出,直到无水排出或真空泵抽不出水为止。

27.上述高含水软物料固液分离方法中,步骤3)中软物料上表面铺设的固体物料,包括建筑垃圾、一般工业固废、煤矸石、粉煤灰、片石、自然级配砂石中一种或几种的组合。

28.上述高含水软物料固液分离方法中,步骤4)中所述初始通道,若施工场地为长条状,则初始通道设置为施工场地外围至长条状施工场地的长轴(长度方向上的中轴线)的任意路径;若施工场地为不规则或圆形,初始通道设置为施工场地外围至通往形心(即场地的中心部位)的任意路径。

29.上述高含水软物料固液分离方法中,步骤5)中所述夯击设备围绕施工场地中部逐渐向场地外围行走,针对不规则或圆形施工场地,夯击设备到达施工场地形心后,围绕施工场地形心逐渐向外围行走;针对长条状施工场地,夯击设备沿施工场地的长轴方向分段夯击,针对每一施工段,围绕该施工段的形心逐渐向外围行走直至覆盖对应的施工段,边走边夯。

30.上述高含水软物料固液分离方法中,步骤6)中所述夯击设备对软物料实施多遍增能夯击,是指夯击设备按照步骤5)进行多遍夯击,每一遍夯击相对于上一遍夯击增加夯击能;增加夯击能的方式包括夯锤质量不变而增加夯击位能,或夯击位能不变而增加夯锤质量;优选的,同一遍夯击过程中,夯击设备向施工场地内的软物料施加的竖向动力载荷保持一致。

31.上述高含水软物料固液分离方法中,步骤6)中所述取样检测,是指在施工场地内每隔15~20m设置一个取样点,每个取样点在纵深方向上至少取样一次,且取样深度至少包括一软物料厚度中部以下的位置。

32.本发明由于采取以上技术方案,具有如下特点:

33.本发明在闭合围堰或地下密封墙内的施工场地实施原位夯击工艺,实现高含水的工业固废、城市黑臭污泥、湖泊河道底泥以及滩涂淤泥等软物料的固液分离技术,本方案为纯物理实施技术,通过边夯击边抽水,处理效率高,投资成本低,施工周期短,同时有助于促进固废的资源化再利用。本发明“原位夯击、逐级增能”的施工方案,颠覆常规设计与施工的理念,符合国家总体战略和国家环保政策。

附图说明

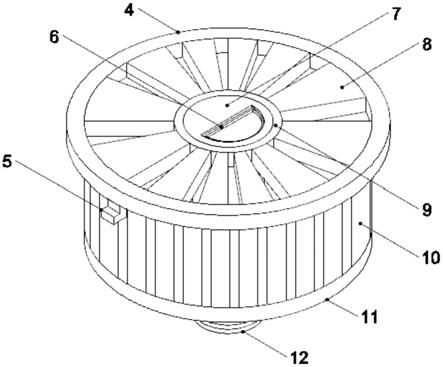

34.图1为本发明实施例一的施工场地的结构示意图;

35.图2为本发明实施例二的施工场地的结构示意图;

36.图3为本发明高含水软物料固液分离方法的流程框图;

37.图4为长条状施工场地分段施工的示意图。

38.主要标号:

[0039]1‑

闭合围堰或地下密封墙,11

‑

堤坝,12

‑

砂袋墙;2

‑

排水装置,21

‑

横向排水装置,22

‑

竖向排水装置;3

‑

竖向动力载荷;4

‑

真空泵;

[0040]

100

‑

长条状施工场地,101

‑

长轴,102

‑

第一施工段,103

‑

第二施工段,104

‑

第三施工段;105

‑

形心;

[0041]

01

‑

内部软物料;02

‑

外部水面;03

‑

砂袋;04

‑

粉煤灰碎石混合料。

具体实施方式

[0042]

以下结合具体实施例和附图,对本发明高含水软物料固液分离方法进行详细描述。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一个或多个实施例中的特定特征、结构或特点可由任意合适形式组合。

[0043]

以下实施例中,所称的闭合围堰是指将软物料所在的施工场地合围形成的具有一定高度的临时性围堰或堤坝。一般,闭合围堰是为本发明实施高含水软物料固液分离而堆积的或基于已有的设施或自然条件而形成的。本发明所述的“原位”是针对堆积的高含水工

业固废或湖泊、河道底泥等高含水软物料而言,无需进行大体量软物料位置转移的就地施工。以下实施例中涉及到的“排水管”属于功能性限定,可以是pe管、pvc管等管材,也可以是金属管,并不限制该管道的材质。

[0044]

实施例一:高含水工业固废的处理

[0045]

化工企业是环境污染大户,尤其是该类企业排放的含水率较高的固体废料、泥状或膏状工业废物料等,对水体和土壤污染比较严重。对于该类废料的无害化处理及资源化综合利用,首先要进行固液分离,分离后的固体物料可以进行资源化利用,废水进行无害化处理后,进行其他有效利用或达标排放。针对大体量的固废,常用的固液分离方法为用常规设备物理过滤,存在效率低、工期长、成本高等问题,针对大体量高含水软物料,如何高效、低成本实现固液分离成为亟待解决的难题。

[0046]

该实施例中,某化工企业经过60多年粗放式排放,累积3

×

107m3高含水率膏状软物料(工业固废),排放的软物料存储在高出地面18m的闭合围堰(堤坝)内,占地面积3.6

×

106㎡

。该软物料通常含水率在90%以上,主要成分为钙盐、镁盐和钠盐等介质,且含有高浓度氯离子,保水性好,不易干涸,固液分离比较困难。

[0047]

为了解决上述问题,本实施例采用基于逐级增能的原位夯击工艺,即通过向施工场地内的软物料施加竖向动力载荷进行逐级轻夯,结合排水装置同时排水,对该大体量高含水软物料进行原位固液分离。

[0048]

上述原位夯击工艺能够实现该大体量高含水软物料的固液分离析,基于以下原理:夯击设备向软物料施加竖向动力载荷进行初始轻夯,然后逐级增加夯击能,使高含水率软物料中的液相和气相在瞬间低势能冲击波的作用下,渐渐通过地下软弱物料裂隙向四周扩散,并通过设置在四周的排水装置排出;随着夯击能逐渐增大,被加固的软弱物料结构产生强制性相变,固液分离的效果更加明显,最终实现软物料小于预定含水率(例如30~60%),实现该软物料的固液分离。该方法包括以下步骤:

[0049]

预处理步骤(参见图1和图3):

[0050]

1)将预先筑好的堤坝11(该实施例中,堤坝11是由粉煤灰碎石混合料04堆积而成的)作为闭合围堰1,闭合围堰1围成的封闭区域作为施工场地,闭合围堰1四周设置若干排水装置2,排水装置2包括横向排水装置21和/或竖向排水装置22,即排水装置2可以包括横向排水装置21或竖向排水装置22,也可以包括横向排水装置21和竖向排水装置22。

[0051]

在闭合围堰1的四周呈间距设置若干引水孔,并在每一引水孔内置入一排水管(例如pe管、pvc管或金属管),排水管内端连接一段包裹有滤布的透水管,排水管内端和透水管横向伸入施工场地的软物料内,透水管的端部用滤布封堵,排水管外端伸出闭合围堰1的外侧,可直接排水或排水管外端连接真空泵4(例如,多个排水管外端连接后统一连接真空泵4),且排水管的内端高于外端。

[0052]

在施工场地的四周呈间距竖向设置若干排水管,即将每一排水管下端连接一段外部包裹滤布的透水管,排水管下端和透水管均竖向置于施工场地的软物料内,并且透水管的端部用滤布封堵,透水管的下端置于软物料的底部;排水管的外端伸出施工场地并连接真空泵4。竖向设置在施工场地四周的排水管、连接至排水管下端的一段透水管以及连接至排水管外端的真空泵4构成竖向排水装置22,通过真空泵4抽取,将在排水不畅或透水管淤堵的情况软物料的空隙水向上抽取,或者反向切换开关注入压缩空气疏通透水管,再集中

抽水排放。

[0053]

若排水装置2同时包括横向排水装置21和竖向排水装置22,则横向穿过闭合围堰1且两端伸出的排水管与连接至排水管内端的透水管构成横向排水装置21,此时,横向排水装置21的安装位置比较灵活,例如,可以位于软物料的底部或中下部,用于辅助排水,软物料内的孔隙水通过横向排水装置向外自流,排水管外端也可以接入真空泵4;若排水装置2只包括横向排水装置21,则横向排水装置21的透水管伸入至软物料的底部,横向排水装置21还包括连接至排水管外端的真空泵4,用于向外抽水。

[0054]

其中,放置排水装置2时,因排水装置的端部连接有透水管,若透水管不易放置在预定位置,可将连接在一起的排水管和透水管用钢管放置到预定位置,再将钢管抽出即可。对于排水装置2的具体安装方式并不限定,也可采用其他的方式进行安装。

[0055]

2)进行预排水作业:通过排水装置2将软物料内的孔隙水排出。

[0056]

对于只包括横向排水装置21或竖向排水装置22的排水装置2,通过用真空泵4不间断抽水,使得闭合围堰1内的软物料内滤出的水通过真空泵4抽出并收集,直到真空泵抽不出水为止。

[0057]

对于包括横向排水装置21和竖向排水装置22的排水装置2,且横向排水装置21的外端连接有真空泵4,则通过用真空泵4不间断抽水,使得闭合围堰1内的软物料内滤出的水通过真空泵4抽出并收集,直到真空泵抽不出水为止;若横向排水装置21的外端不连接真空泵4,则软物料内的孔隙水一部分通过横向排水装置向外自流,另一部分通过真空泵4不间断抽水,使得闭合围堰1内的软物料内滤出的水通过真空泵4抽出并收集,直到真空泵抽不出水为止。

[0058]

若遇透水管排水不畅或淤堵时,可通过真空泵4反复切换开关,往软物料01内注入压缩空气,待疏通后,再往外抽水。

[0059]

真空泵抽4出去的水可收集起来另行处理,可进行资源化利用或达标后排放。

[0060]

3)在施工场地的软物料上表面铺设固体物料,铺设的固体物料的厚度以能够承受夯击设备的重量为准。

[0061]

所述固体物料,可以选用建筑垃圾、一般工业固废、煤矸石、粉煤灰、片石、自然级配砂石等,一方面有利于保障现场夯击设备和人员的安全,另一方面促进一般固废的资源化综合利用。

[0062]

夯击排水步骤:

[0063]

4)夯击设备同时沿施工场地的各初始通道采用低夯击能轻夯,边走边夯(例如夯击设备通过夯击锤向软物料施加竖向动力载荷3),排水装置22边排水,目的是将夯击设备移至施工场地的中心位置,以便夯击设备能够围绕中心位置逐渐向外外围施工,从而将软物料内的水驱向周边。

[0064]

根据闭合围堰1所围的施工场地的形状,初始通道的设置略有不同,例如:若施工场地为长条状,场地中心位置为长条状施工场地长度方向的中轴线(即长轴),初始通道设置在施工场地外围至其长轴的任意路径;若施工场地为不规则或圆形,场地中心位置即形心,初始通道设置在通往形心(即场地的中心部位)的任意路径。

[0065]

5)针对不规则或圆形施工场地,夯击设备到达施工场地形心后,围绕施工场地形心逐渐向外围行走(例如,以施工场地形心为中心沿螺旋状轨迹向外围行走),直至覆盖整

个施工场地,边走边夯;

[0066]

参见图4,针对长条状施工场地100(图4只示出长条状施工场地100的局部),沿施工场地的长轴101方向划分施工段(例如第一施工段102、第二施工段103、第三施工段104等),针对每一施工段,围绕该施工段的形心105逐渐向外围行走,边走边夯,直至覆盖对应的施工段。直至处理完所有的施工段。

[0067]

其中,针对长条状施工场地,可以由同一台夯击设备处理完一个施工段,再沿长轴行至相邻施工段,同样的处理直至处理完所有的施工段,或者由若干台夯击设备交替或同时处理不同施工段,每一个施工段的处理过程均相同。夯击产生的竖向低能冲击波驱使软物料内的液相向四周远端方向传递,顺着软物料裂隙向四周流动,并经各排水装置2排出收集,具体软物料的液相如何排出参见预排水步骤的描述,这里不再赘述。

[0068]

6)夯击设备按照步骤5)施工方法多遍夯击,每一遍夯击相对于上一遍夯击逐渐增加夯击能,夯击预定遍数之后,在场地内的二维平面上每隔15m~20m设置一个取样点,每个取样点在纵深方向上至少取样一次,取样位置至少包括一软物料中部以下深度的位置。

[0069]

其中,根据待处理的软物料的含水率、厚度以及材料特性的不同,竖向动力载荷3夯击的预定遍数不同,一般至少夯击8~12遍以上,才能实现预定的固液分离效果,夯击遍数越多,软物料固液分离效果越好。

[0070]

通过逐级增能夯击待处理软物料,在竖向动力载荷3的作用下,夯击能产生的低能量冲击波造成下部液相向外的逐渐加大的单向压力差,使软物料内的液相加速涌向周边各排水装置2,有利于加速完成固液分离。

[0071]

其中,夯击能的增加,可通过增加夯击位能(势能)实现,即夯锤质量不变;或通过增加夯锤质量实现,即夯击位能不变。具体采用哪种增能方式,根据具体的应用场景和施工条件决定。

[0072]

在夯击过程中,应根据场地现场条件和设计要求,按照“重锤轻夯”原则,决定每一级夯击能增加量(即夯击锤位能的高度或夯击锤质量的增加量)和每一级夯击能对应的夯击遍数,即对于每一级夯击能,施工场地至少夯击一遍,也可以夯击多遍,视情况而定。同一遍夯击过程中,夯击设备向施工场地内的软物料施加的竖向动力载荷3保持一致,避免出现场地应力突变现象。

[0073]

7)若所有的样品的含水率均在预定含水率以下,则停止夯击,施工场地内的工业固废完成固液分离形成固化物料;否则继续重复步骤6)。

[0074]

经固液分离后的固化软物料,可生产脱硫试剂,或作为土壤调理剂和工程土等产品,实现资源化再利用,变害为宝;该实施例通过原位边夯边抽的施工工艺,避免大体量物料搬运,大幅降低污染治理费用;纯物理施工,节省资源和成本,为政府有效解决土地资源综合开发和利用问题。

[0075]

针对本实施例的应用场景,现有施工方案,例如,采用“长臂挖机 板框压滤机”方案,即长臂挖机将化工企业堆积的高含水工业固废挖出,经稀释均匀后,再投入板框压滤机压滤,在压滤过程中,板框压滤机的滤布需经常更换,处理完本实施例的3

×

107m3高含水率膏状软物料(工业固废),需要的工期较长、成本较高,包括人力成本、动力能源成本、易耗品成本等。本发明实施例一的施工方案采用“夯击设备 排水装置”方案,工期和成本大幅度降低。二者工期、成本对比参见表1。

[0076]

表1施工方案结果比较

[0077]

方案工法工期(月)成本(亿)现有施工方案长臂挖机 板框压滤机48~7230~36实施例一施工方案夯击设备 排水装置10~124~8

[0078]

实施例二:湖泊底污泥的处理

[0079]

某湖泊最大库容面积约8

×

104m2,最大库容约3

×

108m3,位于两省交界处,发挥防洪、蓄水、灌溉、发电等多功能作用。两地沿湖支流农产品加工、养殖业林立,由于粗放式管理和无序排放,库区底泥日益增加,库容减少,造成环境污染。底泥作为湖泊生态系统的组成成分,是沉积物

‑

水界面物质交换的过渡带。湖泊底泥中原本存在着大量的营养物质,可满足水体中植物和动物的生长需求。近年来,由于污染加重,水体中n、p含量的增加使水体的富营养化状况日益严重。底泥一般可作为湖泊营养盐、重金属、难降解有机物等污染物的蓄积库,成为水体主要的污染源。

[0080]

针对日益严峻的水体富营养化状况,针对该富营养化底泥的处理,目前主要两种途径,一种通过各种修复技术原位处理(例如底泥覆盖技术、引水技术、化学修复或生物修复等),普遍存在成本高、易二次污染、处理效率低等问题;另一种途径是将淤泥转移至其他地方集中处理,但这种处理方式存在投资成本高、转移过程存在跑冒滴漏二次污染问题、工程量大等缺陷。

[0081]

该实施例通过原位物理固液分离技术,在库区原位将底泥固液分离后,再开挖清运,并利用底泥富含n、p的特性,将固结后的底泥进行资源化利用,例如,用作农用地或园林绿化用土;同时,处理后的湖泊可以实现有效增容。

[0082]

具体实施过程如下:

[0083]

预处理步骤(参见图2和图3):

[0084]

1)在湖泊的合适位置,如靠近湖岸区域,用砂袋堆积成砂袋墙12(湖岸可通过砂袋加高),砂袋墙12围成的封闭区域作为施工场地(即软物料底泥的临时沉淀池),砂袋墙12形成闭合围堰1,其高出水面约8~10m;在闭合围堰1四周设有若干排水装置2,包括预先埋设闭合围堰1内的横向排水装置21和在闭合围堰1内侧设置的竖向排水装置22:

[0085]

在闭合围堰1的四周水面02以上呈间距预埋若干排水管,每一排水管的两端伸出闭合围堰1,排水管内端(排水管伸入施工场地的软物料内的一端称为内端)连接一段包裹有滤布的透水管,排水管内端和透水管横向伸入施工场地的软物料内,透水管的端部用滤布封堵;排水管外端伸出闭合围堰1,外端端口高于水面02,用于直接排水或连接真空泵4,且排水管的外端低于排水管内端(即内高外低)。预埋在闭合围堰1内的排水管和连接至排水管内端的一段透水管构成横向排水装置21,在排水不畅或透水管易淤堵的情况下,横向排水装置21可包括连接至排水管外端的真空泵4。横向排水装置21可作为自流管,利用闭合围堰1内、外形成的压力差,将闭合围堰1内软物料内的孔隙水自流排出,或者接入真空泵4抽水排出。

[0086]

在施工场地的四周呈间距竖向设置若干排水管,即每一排水管下端连接一段外部包裹滤布的透水管,排水管下端和透水管均竖向置于施工场地的软物料内,且透水管的端部用滤布封堵,透水管的下端置于软物料的底部;排水管的上端伸出施工场地并连接真空泵4。竖向设置在施工场地四周的排水管、连接至排水管下端的一段透水管以及连接至排水

管上端的真空泵4构成竖向排水装置22,通过真空泵4抽取,将软物料底部以上的水向上抽取,直接往闭合围堰1外的湖泊内排放。

[0087]

2)采用绞吸船在湖面上往返行走,从施工场地外的湖区吸出底泥,用管道输送至闭合围堰1内进行沉淀;在底泥输送的过程中,排水装置不间断进行预排水作业:软物料(底泥)01内的空隙水通过横向排水装置21自流排出或抽出,同时竖向排水装置22通过真空泵4不间断抽水,使得从闭合围堰1内的底泥中滤出的水通过真空泵4抽出,直到真空泵4抽不出水为止。若遇透水管排水不畅或淤堵时,可通过真空泵4反复切换开关,往软物料01内注入压缩空气,待疏通后,再往外抽水。

[0088]

3)步骤2)完成预排水后,在软物料(淤泥)上表面铺设固体物料,铺设的固体物料的厚度以能够承受夯击设备的重量为准。

[0089]

夯击排水步骤4)

‑

7)与实施例一基本相同,由于应用场景不同,取样点设置、预定含水率略有不同,这里不再赘述。

[0090]

该实施例中,固液分离后的固化软物料,经开挖、清运后,可重复上述步骤,直到疏浚完工,撤除围堰,完成湖泊底泥修复。有效增加库容约1

×

108m3,相当于新建一座大型水库。同时,挖出的固化底泥物料进行资源化再利用,例如,对于富含n、p底泥,可用作农用地或园林绿化用土,对于含有碎石或砂性土的固化软物料,可通过粉碎或分筛,作为建筑材料使用。该实施例通过原位施工工艺,边吹填边自流,边夯击边抽水,施工效率高,投资成本低,施工周期短,治本。

[0091]

针对本实施例的应用场景,现有施工方案,例如,长臂挖机 板框压滤机方案,即先将湖泊底泥挖出集中至预定区域,长臂挖机将底泥稀释均匀,再投入板框压滤机压滤,在压滤过程中,板框压滤机的滤布需经常更换,处理约8

×

104m2面积的湖泊底泥,需要的工期长、成本高,包括人力成本、动力能源成本、易耗品成本等。实施例二施工方案采用夯击设备 排水装置方案,工期、成本均大幅度降低。二者工期、成本对比参见表2。

[0092]

表2施工方案结果比较

[0093]

方案工法工期(月)成本(亿)现有施工方案长臂挖机 板框压滤机72~9630~36实施例二施工方案夯击设备 排水装置12~185~8

[0094]

本发明固液分离方法并不限于实施例二中涉及到的普通湖泊,这里的“湖泊”泛指与普通湖泊相似的水域,包括大的池塘、河道等。

[0095]

本发明固液分离方法也不限于上述应用场景,还适用于其他大体量软物料的原位固液分离,例如,针对高含水率滩涂淤泥等地下软物料的固液分离,可将闭合围堰1改为地下密封墙,并参照上述施工工艺即可实现。

[0096]

本领域技术人员应当理解,这些实施例或实施方式仅用于说明本发明而不限制本发明的范围,对本发明所做的各种等价变型和修改均属于本发明公开内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。