1.本发明涉及车架装配技术领域,特别是涉及一种车架纵梁的定位工装。

背景技术:

2.卡车车架总成通常由纵梁、横梁、连接板等零部件装配而成,其中,纵梁是其他部件的安装载体,纵梁的定位精度直接关系到车架总成的装配质量。

3.目前,使用纵梁定位装置来夹紧定位纵梁,如授权公告号为cn201423426y、授权公告日为2010年3月17日的中国实用新型专利公开了一种车架铆接总拼夹具,并具体公开了包括底座,底座上间隔设有多根第一运动方向轨道,即横向移动轨道,横向移动轨道上连接滑块;滑块和固定块上表面均设有第二运动方向运动轨道,即纵向移动轨道。支撑夹紧机构包括底板、支座和固定夹头,支座上铰接连接活动夹头,活动夹头的一端铰接连接液压缸的活塞杆,支座与液压缸的缸体铰接连接。固定块和滑块上还分别设有纵梁定位装置,纵梁定位装置包括定位座,纵梁定位座上设定位销槽和定位销轴。

4.工作时,定位销轴插入纵梁上的工艺定位孔,分别完成纵向定位;液压缸启动,通过活动夹头夹紧在纵梁腹面上,使纵梁腹面外侧紧靠在支座上的调整垫块上,以保证左右纵梁的直线精度。但是,采用该活动夹头仅能对纵梁腹面起到压紧作用,无法确保纵梁的下翼面贴合到位,z向缺少压紧力,一旦受力就会改变定位,z向位置的定位准确度低;另外,在吊入过程中,销槽和销轴之间的导向精度低,对纵梁的纵向定位效果差。

技术实现要素:

5.为了解决上述问题,本发明的目的在于提供一种车架纵梁的定位工装,以解决现有的活动夹头仅能对纵梁腹面起到压紧作用,无法确保纵梁的下翼面贴合到位,z向缺少压紧力,一旦受力就会改变定位,z向位置的定位准确度低;另外,在吊入过程中,销槽和销轴之间的导向精度低,对纵梁的纵向定位效果差的问题。

6.本发明的车架纵梁的定位工装的技术方案为:

7.车架纵梁的定位工装包括基座、相对间隔布置的第一安装座和第二安装座,所述第一安装座和第二安装座分别移动安装于所述基座上,所述第一安装座和第二安装座的移动方向沿间隔的宽度方向布置;

8.所述第一安装座和第二安装座的结构相同,所述第一安装座包括支架、固定块、压紧机构和第一驱动件,所述固定块设置在所述支架的上部,且所述固定块上设有朝向间隔位置的定位角;

9.所述压紧机构与所述支架铰接,所述第一驱动件与所述压紧机构的一端连接,所述压紧机构的另一端设有压紧头,所述压紧头的顶紧方向朝所述固定块的定位角斜向延伸,以顶压于纵梁的下内角处;

10.所述支架上还导向安装有定位滑块,所述定位滑块的滑动方向沿竖向延伸,所述定位滑块上设有定位销,所述定位销用于与纵梁腹面的工艺孔定位配合。

11.进一步的,所述固定块为l型块,其包括竖直段和水平段,所述固定块的竖直段用于与纵梁腹面贴合定位,所述固定块的水平段用于与纵梁下翼面贴合定位,所述定位角为直角。

12.进一步的,所述支架朝向间隔位置的内侧设有铰接座,所述压紧机构包括传动拐臂和第二驱动件,所述传动拐臂的中部铰接于所述铰接座上;

13.所述传动拐臂的下端与所述第一驱动件铰接连接,所述第二驱动件设置在所述传动拐臂的上端,且所述第二驱动件与所述压紧头传动连接。

14.进一步的,所述传动拐臂包括长臂段和短臂段,所述长臂段与所述短臂段固定连接形成钝角夹角,所述传动拐臂的外角端部与所述铰接座铰接连接;

15.所述长臂段的端部构成所述传动拐臂的下端,所述短臂段的端部构成所述传动拐臂的上端。

16.进一步的,所述压紧头设有第一顶压端和第二顶压端,在顶压纵梁时,所述第一顶压端凸出于所述压紧头的外侧边缘,以向外压紧纵梁腹面;所述第二顶压端凸出于所述压紧头的下侧边缘,以向下压紧纵梁下翼面。

17.进一步的,所述第一顶压端转动安装有第一顶压轮,所述第二顶压端转动安装有第二顶压轮,所述第一顶压轮和第二顶压轮的转动轴平行于间隔的长度方向延伸。

18.进一步的,所述支架的上侧设有至少两个竖向导杆,所述定位滑块上开设有导向孔,至少两个所述竖向导杆导向插装于所述定位滑块的导向孔中。

19.进一步的,所述支架上设有配重块、顶支杆和换向轮,所述换向轮转动安装于所述顶支杆上;

20.所述配重块与所述定位滑块之间连接有传动链条,所述传动链条绕设于所述换向轮上,所述配重块的重力大于所述定位滑块的重力,所述定位销伸缩装配于所述定位滑块上。

21.进一步的,所述基座上设有第一横向导轨和第二横向导轨,所述第一横向导轨和第二横向导轨沿间隔的宽度方向延伸布置;

22.所述第一安装座移动安装在所述第一横向导轨上,所述第一安装座与所述基座之间设有第一横向驱动机构;

23.所述第二安装座移动安装在所述第二横向导轨上,所述第二安装座与所述基座之间设有第二横向驱动机构。

24.进一步的,还包括底座,所述底座上设有纵向导轨,所述纵向导轨沿间隔的长度方向延伸布置,所述基座移动安装在所述纵向导轨上,所述底座和所述基座之间设有纵向驱动机构。

25.有益效果:该车架纵梁的定位工装采用了基座、第一安装座和第二安装座的结构设计,第一安装座与第二安装座相对间隔布置,且二者分别沿间隔的宽度方向移动装配于基座上,可根据车架的宽度灵活调整两个安装座的横向间距,对于不同规格型号的车架,能够实现自动适应的目的。

26.由于第一安装座的固定块设有定位角,定位角朝向间隔位置布置,通过定位角以供纵梁进行定位安装;压紧机构的端部设有压紧头,压紧头的顶紧方向朝固定块的定位角斜向延伸,以顶压于纵梁的下内角处,通过定位角和压紧头的配合作用,既能对纵梁腹面起

到定位、压紧作用,又对纵梁下翼面起到定位、压紧作用,提高了z向位置的定位准确度。

27.另外,支架上还导向安装有定位滑块,定位滑块的滑动方向沿竖向延伸,定位滑块上设有定位销,定位销用于与纵梁腹面的工艺孔定位配合,保证了纵梁在长度方向上的定位精度;在吊入纵梁的过程中,使定位销定位插装于纵梁腹面的工艺孔中,通过定位滑块精准地沿竖向方向进行滑动,提高了对纵梁的纵向定位效果。

附图说明

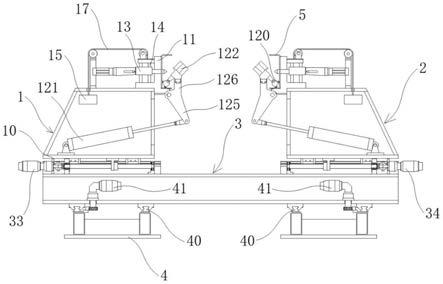

28.图1为本发明的车架纵梁的定位工装的具体实施例中车架纵梁的定位工装的立体示意图;

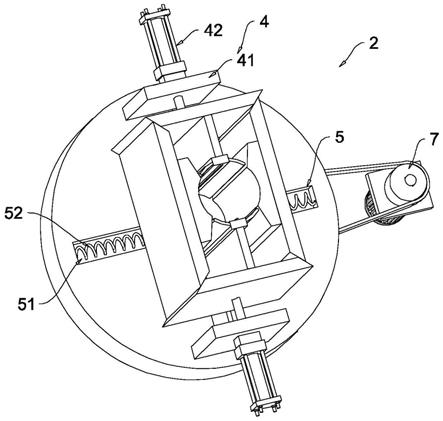

29.图2为本发明的车架纵梁的定位工装的具体实施例中车架纵梁的定位工装(未压紧纵梁时)的主视示意图;

30.图3为本发明的车架纵梁的定位工装的具体实施例中车架纵梁的定位工装(压紧纵梁时)的主视示意图。

31.图中:1-第一安装座、10-支架、11-固定块、12-传动拐臂;

32.120-压紧头、121-第一驱动件、122-第二驱动件、123-第一顶压端、124-第二顶压端、125-长臂段、126-短臂段;

33.13-定位滑块、14-竖向导杆、15-配重块、16-换向轮、17-传动链条、18-定位销;

34.2-第二安装座、3-基座、31-第一横向导轨、32-第二横向导轨、33-第一横向驱动机构、34-第二横向驱动机构;

35.4-底座、40-纵向导轨、41-纵向驱动机构、5-纵梁。

具体实施方式

36.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

37.本发明的车架纵梁的定位工装的具体实施例1,如图1至图3所示,车架纵梁的定位工装包括基座3、相对间隔布置的第一安装座1和第二安装座2,第一安装座1和第二安装座2分别移动安装于基座3上,第一安装座1和第二安装座2的移动方向沿间隔的宽度方向布置;第一安装座1和第二安装座2的结构相同,第一安装座1包括支架10、固定块11、压紧机构和第一驱动件121,固定块11设置在支架10的上部,且固定块11上设有朝向间隔位置的定位角;压紧机构与支架10铰接,第一驱动件121与压紧机构的一端连接,压紧机构的另一端设有压紧头120,压紧头120的顶紧方向朝固定块11的定位角斜向延伸,以顶压于纵梁5的下内角处;支架10上还导向安装有定位滑块13,定位滑块13的滑动方向沿竖向延伸,定位滑块13上设有定位销18,定位销18用于与纵梁腹面的工艺孔定位配合。

38.该车架纵梁的定位工装采用了基座3、第一安装座1和第二安装座2的结构设计,第一安装座1与第二安装座2相对间隔布置,且二者分别沿间隔的宽度方向移动装配于基座3上,可根据车架的宽度灵活调整两个安装座的横向间距,对于不同规格型号的车架,能够实现自动适应的目的。

39.由于第一安装座1的固定块11设有定位角,定位角朝向间隔位置布置,通过定位角

以供纵梁进行定位安装;压紧机构的端部设有压紧头120,压紧头120的顶紧方向朝固定块11的定位角斜向延伸,以顶压于纵梁5的下内角处,通过定位角和压紧头120的配合作用,既能对纵梁腹面起到定位、压紧作用,又对纵梁下翼面起到定位、压紧作用,提高了z向位置的定位准确度。

40.另外,支架10上还导向安装有定位滑块13,定位滑块13的滑动方向沿竖向延伸,定位滑块13上设有定位销18,定位销18用于与纵梁腹面的工艺孔定位配合;在吊入纵梁的过程中,使定位销18定位插装于纵梁腹面的工艺孔中,通过定位滑块13精准地沿竖向方向进行滑动,提高了对纵梁的纵向定位效果。

41.在本实施例中,固定块11为l型块,其包括竖直段和水平段,固定块11的竖直段用于与纵梁腹面贴合定位,固定块11的水平段用于与纵梁下翼面贴合定位,定位角11为直角。并且,支架10朝向间隔位置的内侧设有铰接座,压紧机构包括传动拐臂12和第二驱动件122,传动拐臂12的中部铰接于铰接座上;传动拐臂12的下端与第一驱动件121铰接连接,第二驱动件122设置在传动拐臂12的上端,且第二驱动件122与压紧头120传动连接。

42.其中,第一驱动件121为长气缸,第二驱动件122为短气缸,长气缸的行程更大,能够驱动传动拐臂12摆动翻转至纵梁的内侧,短气缸用于驱动压紧头120顶压在纵梁5的下内角处,从而起到了准确定位纵梁的作用。在其他实施例中,气缸可替换成液压油缸,同样能够实现驱动传动拐臂和压紧头的目的。

43.具体的,传动拐臂12包括长臂段125和短臂段126,长臂段125与短臂段126固定连接形成钝角夹角,传动拐臂12的外角端部与铰接座铰接连接;长臂段125的端部构成传动拐臂12的下端,即长臂段125的端部与第一驱动件121连接,短臂段126的端部构成传动拐臂12的上端,即短臂段126的端部与第二驱动件122连接。将传动拐臂12设计成长臂段125和短臂段126的结构形式,长臂段125的长度尺度大于短臂段126的长度尺寸,即动力臂的长度比阻力臂的长度更大,可产生更牢靠的压紧作用;而且,传动拐臂12形成有钝角夹角,可避免因压紧头120的位置过于靠外,出现干涉纵梁5装配作业的问题。

44.在本实施例中,为了进一步提高对纵梁的压紧效果,压紧头120设有第一顶压端123和第二顶压端124,在顶压纵梁5时,第一顶压端123凸出于压紧头120的外侧边缘,以向外压紧纵梁腹面,使纵梁腹面贴合于固定块11的侧面;第二顶压端124凸出于压紧头120的下侧边缘,以向下压紧纵梁下翼面,使纵梁下翼面贴合于固定块11的底面。

45.利用压紧头120的第一顶压端123和第二顶压端124,可准确地顶压在纵梁5的下内角处,既能对纵梁腹面起到压紧作用,又可确保纵梁的下翼面贴合到位,提高了间隔的宽度方向和z向位置的定位准确度。并且,第一顶压端123转动安装有第一顶压轮,第二顶压端124转动安装有第二顶压轮,第一顶压轮和第二顶压轮的转动轴平行于间隔的长度方向延伸。

46.其中,支架10的上侧设有至少两个竖向导杆14,定位滑块13上开设有导向孔,至少两个竖向导杆14导向插装于定位滑块13的导向孔中。具体的,第一安装座1的支架10上设有四个竖向导杆14,对应的,四个竖向导杆14分别插装于定位滑块13的导向孔中,通过定位滑块13和竖向导杆14之间的导向配合,提高了定位滑块13及定位销18的竖向位移精度。

47.并且,支架10上设有配重块15、顶支杆和换向轮16,换向轮16转动安装于顶支杆上;配重块15与定位滑块13之间连接有传动链条17,传动链条17绕设于换向轮16上,配重块

15的重力大于定位滑块13的重力,定位销18伸缩装配于定位滑块13上。利用配重块15和传动链条17来向上牵引定位滑块13,使定位滑块13在不受力状态下,可自动上升至最高位置,以便于对吊入的下一个纵梁起到准确的纵向定位作用。

48.另外,基座3上设有第一横向导轨31和第二横向导轨32,第一横向导轨31和第二横向导轨32沿间隔的宽度方向延伸布置;第一安装座1移动安装在第一横向导轨31上,第一安装座1与基座3之间设有第一横向驱动机构33;第二安装座2移动安装在第二横向导轨32上,第二安装座2与基座3之间设有第二横向驱动机构34,第二横向导轨32和第二横向驱动机构34均为丝杠螺母机构。在其他实施例中,为了满足不同的使用需求,还可设计成齿轮齿条机构、液压油缸或者气缸。

49.车架纵梁的定位工装还包括底座4,底座4上设有纵向导轨40,纵向导轨40沿间隔的长度方向延伸布置,基座3移动安装在纵向导轨40上,底座4和基座3之间设有纵向驱动机构41,纵向驱动机构41为齿轮齿条机构。在其他实施例中,为了满足不同的使用需求,还可设计成丝杠螺母机构、液压油缸或者气缸。

50.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。