1.本实用新型涉及一种油水分离系统,属于化工领域中油水分离收集装置技术领域。

背景技术:

2.油水分离主要是根据水和油的密度差或者化学性质不同,利用重力沉降原理或者其他物化反应去除杂质或完成油份和水份的分离。

3.在化工领域当中,通常采用水冷却以及使用后的废水常常会伴随一定的油,而在通过静置后,可以将大部分的油分离出来。但是,采用该物理方式仅仅只能够对大部分的油取出,而在剩余的废水当中还含有大量的油,导致分离出来的水也不能再次回收利用,其利用率非常底下,不能够有效的进行水回收。通常的情况下,一般会采用乳化的方式将油进行化学处理,再进行分离,该方式能够有效的提取出水,并再次用于例如:合成氨或者冷却当中。

技术实现要素:

4.本实用新型的发明目的在于:针对上述存在的问题,提供一种油水分离系统,该油水分离系统能够有效的将化工领域中产生的含有废水进行油水分离,可有效的回收油,且最大程度的将水资源得以回收再利用,从而有效的提高了环保效果,以及水资源和原料的利用率。

5.本实用新型采用的技术方案如下:

6.一种油水分离系统,包括破乳搅拌槽以及沉降槽,该破乳搅拌槽连通有用于供应乳化水的乳化水箱以及用于乳化水破乳的破乳剂配制槽,该破乳搅拌槽通过管道连通沉降槽,在连通破乳搅拌槽和沉降槽的管道上还设置有管道混合器,该管道混合器与破乳搅拌槽连通的管道上还连通有絮凝剂配制槽,通过该管道混合器有效的使破乳后的液体与絮凝剂进行混合。

7.进一步的,该沉降槽的上部设置有出油口,该出油口连通有集油箱以便于表层油的收集。

8.进一步的,该沉降槽的底部设置有排污口,该排污口处设置有过滤槽,通过该过滤槽以实现水和油渣的分离。

9.进一步的,该沉降槽与过滤槽通过隔膜泵以实现液体的转移。

10.进一步的,该过滤槽底部通过管道连通有中间水箱以便于储存水。

11.进一步的,所述破乳剂配制槽与破乳搅拌槽之间采用破乳剂计量泵和管道连通,以实现破乳剂的使用量控制。

12.进一步的,所述絮凝剂配制槽通过絮凝剂计量泵连通管道混合器)与破乳搅拌槽连通的管道,以实现絮凝剂的使用量控制。

13.进一步的,所述乳化水箱与破乳搅拌槽之间的管道、破乳搅拌槽与沉降槽之间的

管道上设置有液泵以便于液体的转移。

14.进一步的,所述乳化水箱与破乳搅拌槽之间连通的管道上、破乳搅拌槽与沉降槽之间连通的管道上还设置有流量计以便于液体流量的监控。

15.进一步的,所述乳化水箱连通有乳化液暂存箱,所述乳化水箱与乳化液暂存箱的上部均设置有出油口,并连通有集油箱以便于油的收集。

16.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

17.本实用新型的一种油水分离系统采用对油水混合物先进行破乳工艺,再与絮凝剂混合后进行沉降,能够有效的对于水、油进行分别收集,尤其是在传统工艺中,有效的解决了传统工艺中,回收的水中依然含有较大量的油,导致水回收利用率不高的问题,该方式回收后的水相对品质更高,在化工领域中,可直接应用于稀氨水的调配工艺当中,从而得以完全的利用,也更具备环保的效果。

附图说明

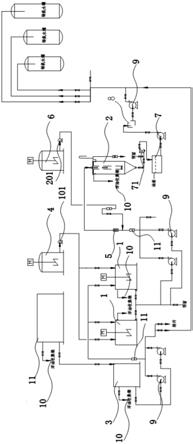

18.图1是本实用新型的结构示意图;

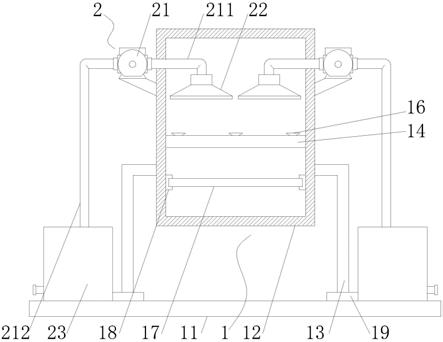

19.图2是本实用新型沉降槽的结构示意图;

20.图3是本实用新型沉降槽俯视图;

21.图4是本实用新型撇水管的结构示意图。

22.图中标记:1

‑

破乳搅拌槽、101

‑

破乳剂计量泵、102

‑

流量计、201

‑

絮凝剂计量泵、2

‑

沉降槽、21

‑

槽体、22

‑

排油管口、23

‑

排水管口、24

‑

排污管口、25

‑ꢀ

空心管、26

‑

挡水板、27

‑

进水管口、28

‑

溢油管、29

‑

撇水管、210

‑

连接板、211

‑ꢀ

盖板、212

‑

底板、213

‑

固定板、214

‑

挡油板、215

‑

加强筋板、216

‑

视镜口、217

‑ꢀ

清理口、3

‑

乳化水箱、4

‑

破乳剂配制槽、5

‑

管道混合器、6

‑

絮凝剂配制槽、7

‑ꢀ

过滤槽、71

‑

隔膜泵、8

‑

中间水箱、9

‑

液泵、10

‑

集油箱、11

‑

乳化液暂存箱。

具体实施方式

23.下面结合附图,对本实用新型作详细的说明。

24.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

25.实施例1

26.一种油水分离系统,如图1至图4所示,包括破乳搅拌槽1以及沉降槽2,该破乳搅拌槽1连通有用于供应乳化水的乳化水箱3以及用于乳化水破乳的破乳剂配制槽4,该破乳搅拌槽1通过管道连通沉降槽2,在连通破乳搅拌槽1 和沉降槽2的管道上还设置有管道混合器5,该管道混合器5与破乳搅拌槽1 连通的管道上还连通有絮凝剂配制槽6,通过该管道混合器5有效的使破乳后的液体与絮凝剂进行混合。

27.本实施例中,在将含油的废水引入至破乳搅拌槽内,在破乳搅拌槽内加入破乳剂进行搅拌,待搅拌均匀后,再通过管道将液体转移至沉降槽内,在转移的过程中,加入絮凝剂,并通过管道混合器进行混合,使得液体与絮凝剂混合均匀,混合均匀后在进入到沉降槽进行沉降,待一定时间后,在通过排污口进行排污。

28.基于上述具体的结构设计,该沉降槽2的上部设置有出油口,该出油口连通有集油箱10以便于表层油的收集。作为更加具体的设计,在沉降槽2的中上部设置有出水口。通过出油口以及出水口的设计,可有效的对上部油水就行抽取,有效的提高沉降槽的工作效率。

29.作为更加具体的设计,在上述具体的结构设计中,针对破乳搅拌槽的结构进一步的设计,用于转移乳化水的水管和用于转移破乳剂的管道连通破乳搅拌槽的顶部,该破乳搅拌槽的底部连通用于转移破乳搅拌槽内部液体的管道以便于转移至沉降槽。

30.基于上述具体结构的设计,作为更加具体的设计,沉降槽2的底部设置有排污口,该排污口处设置有过滤槽7,通过该过滤槽以实现水和油渣的分离。通过絮凝剂的作用可对絮凝成团的油渣进行分离,分离后可有效的收集废水,由于上层的油已经被抽取走,该废水相对含油量较低,从而能够有效的再次回收利用。

31.在上述具体结构的设计基础上,作为进一步的设计,该沉降槽2与过滤槽 7通过隔膜泵71以实现液体的转移。

32.基于上述具体结构的设计基础上,作为更加具体的设计,该过滤槽7底部通过管道连通有中间水箱8以便于储存水。采用中间水箱能够有效的将水进行蓄水收集,并作为储存,可用于工业生产多方面利用,有效提升水资源的利用率,且降低了原料的成本。

33.作为上述具体结构的设计基础上,作为更加进一步的设计,所述破乳剂配制槽4与破乳搅拌槽1之间采用破乳剂计量泵101和管道连通,以实现破乳剂的使用量控制。根据乳化水的量以及破乳剂量的有效对比,一方面能够有效的实现破乳效果,同时也不会造成破乳剂的浪费,在即保证了破乳的效果,也控制了破乳剂的使用量。

34.在上述具体结构的设计基础上,作为相类似的设计,所述絮凝剂配制槽6 通过絮凝剂计量泵201连通管道混合器5与破乳搅拌槽1连通的管道,以实现絮凝剂的使用量控制。由于沉降槽主要用于沉降作用,其中没有搅拌功能,需要进入罐体前进行搅拌混合,因此,再次采用管道混合器进行混合,整个过程采用持续搅拌的过程,从而有效的保证了絮凝剂混合的均匀。

35.作为更加具体的设计,在上述具体的结构设计基础上,具体的,所述乳化水箱3与破乳搅拌槽1之间的管道、破乳搅拌槽1与沉降槽2之间的管道上设置有液泵9以便于液体的转移。在现场环境中,上下进行液体转移属于正常的状态,而采用该方式能够有效的保证整个液体的转移。

36.基于上述具体结构的设计基础上,作为进一步优化设计的,所述乳化水箱 3与破乳搅拌槽1之间连通的管道上、破乳搅拌槽1与沉降槽2之间连通的管道上还设置有流量计102以便于液体流量的监控。

37.基于上述具体结构的设计基础上,作为进一步优化设计的,所述乳化水箱连通有乳化液暂存箱11,所述乳化水箱3与乳化液暂存箱的上部均设置有出油口,并连通有集油箱10以便于油的收集。

38.以图示为例,作为具体的描述,中间水箱连通有稀氨水罐,通过中间水箱内的储备水源用于制备稀氨水。作为进一步的描述,乳化水箱的出水端部也可以连通稀氨水罐。

39.作为具体的描述,在本实施例中,每根管道上均设置有阀门,作为图示中,标注的非常明确,在此,不做具体的细节描述。

40.在本实施例中,具体的,沉降槽为竖式沉降槽,在罐内具有导流管,导流管出口处

还设置有伞形挡板。

41.实施例2

42.针对沉降槽作以下的设计:

43.如图2至图4所示,包括罐状的槽体21,该槽体21的侧壁上设置有用于收集油的排油管口22、用于破乳后的乳化液进入槽体内的进水管口27、用于排污的排污管口24以及用于回收废水的排水管口23,该槽体21的固定内部设置有空心管25,该空心管两端部为敞口结构,该空心管的下部还设置有挡水板 26。

44.本实施例中,通过槽体上设置的排油管口对乳化水上层的油进行收集,并通过排水管口收集槽体内部的液体,由于沉降的效果,位于下层的油渣(污物) 通过排污管口排出,从而有效的实现整个槽体内的乳化水得以分别独立收集。

45.基于上述具体结构的设计基础上,作为进一步的优化设计,所述排污管口 4设置于槽体的底部。排污管口位于槽体的底部能够有效的将槽体内的污物和液体排放完全,排出后,再进行过滤则可以有效的实现对水的收集,以及油渣的处理,油渣的处理通常委外处理。

46.在上述具体结构的设计基础上,作为更加具体的结构设计,所述槽体21 的底部为锥形结构,该排污管口24设置于锥形结构的顶部。该结构能够有效的促进污物的向外排出,能够有效的提高排污效率。

47.在上述具体结构的设计基础上,作为经一步的优化设计,所述进水管口87 通过管道连通空心管25,乳化液通过进水管口进入到空心管后再进入到槽体内部的容腔内。该方式的设计能够有效的促使乳化液进一步的混合,尤其是在加入了絮凝剂的情况下。

48.作为更加具体的设计,针对空心管更加进一步的设计,该空心管通过固定板213固定装配在槽体内。该固定板213为多块,采用圆周阵列的方式布局,其一端部固定连接中心管,另一端部固定连接槽体内侧壁。通过该方式既不影响液面的上升/下降,也有效保证了空心管的固定装配。

49.基于上述具体结构的设计基础上,作为更加优化的设计,所述进水管口27 通过管道连通空心管25,乳化液通过进水管口进入到空心管后再进入到槽体内部的容腔内。

50.在上述具体结构的设计基础上,更加具体的,所述进水管口27通过管道连通空心管25的中部或者下部。该结构的设计能够有效的使乳化水在下落的过程中能够有效的实现混合效果。

51.作为更加具体的设计,针对排油管口的设计,所述空心管25上部连通有溢油管28以用于空心管内的油排出,该槽体的内侧壁上还设置有集油圈,该溢油管的另一端位于集油圈的上部以便于油排至集油圈内,所述排油管口连通集油圈以实现油的回收。更加具体的设计,该集油圈包括固定在槽体内侧壁的底板212,该底板上固定设置有挡油板214,通过该挡油板、底板以及槽体内侧壁以形成“u”形结构。更加具体的,该底板的下方还设置有加强筋板215 以实现集油圈的稳定性。

52.基于上述具体结构的设计基础上,所述排水管口23通过管道连接至空心管25的中部,该管道至少位于低位部分为撇水管29,通过撇水管收集槽内静置后的液体。通过两种结构的结合能够有效的实现槽体内的液体页面能够有效的保持在空心管上管口的下方。更加具体,如图4所示,该撇水管为管体结构,在管体的侧壁上开设有多个进水孔,通过进水孔进

行水的排出。更加具体的额,该排水管口23具有多个,并圆周阵列的而设置在擦槽体的外侧。

53.作为更加具体的设计,基于上述具体结构的设计基础上,所述排水管口23 设置在槽体上的高度位置高于排油管口22设置在槽体上的高度以便于油先进行收集。作为更加具体的描述,该排水管口23设置在槽体上的高度位置是高于集油圈设置在槽体上的高度以保证上层浮油收集。

54.作为更加具体的描述,作为更加优化的设计,所述挡水板26为伞形挡水板,所述空心管25与挡水板26之间通过连接板210进行固定连接。

55.作为更加具体的描述,作更进一步的优化设计,所述槽体1顶部还设置有盖板211,该盖板通过螺栓固定装配在槽体的顶部。

56.在上述具体结构的设计基础上,作为整个罐体进行具体结构的设计,在槽体21的中部或下部设置有视镜口216以便于观察槽体内部情况。具体的,该视镜口设置在槽体下部锥形结构的上方。

57.更加具体的,在槽体21的下部还设置有便于清理槽体内部的清理口217。该清理口217设置在槽体下部锥形结构的中部。

58.综上所述,本实用新型的一种油水分离系统采用对油水混合物先进行破乳工艺,再与絮凝剂混合后进行沉降,能够有效的对于水、油进行分别收集,尤其是在传统工艺中,有效的解决了传统工艺中,回收的水中依然含有较大量的油,导致水回收利用率不高的问题,该方式回收后的水相对品质更高,在化工领域中,可直接应用于稀氨水的调配工艺当中,从而得以完全的利用,也更具备环保的效果。

59.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。