1.本实用新型涉及锯片加工设备领域,尤其涉及一种全自动锯片铰孔机用托台组件。

背景技术:

2.随着经济的不断发展以及科学技术的不断进步,促使应用于工业 的各种设备正朝着智能化、高集成化及高效率化的方向发展,以适应 于自动化作业的要求,并能达到精密的制造目的。

3.众所周知,为了提高圆盘锯片的耐磨性能,一般除了在圆盘锯片 的材质上,以及在圆盘锯片的制造工序上进行合理的设计外,另一种 最好的方法就是往圆盘锯片的锯牙上焊接有耐磨的合金刀头,通过该合金刀头使得圆盘锯片的锯牙更耐磨。

4.圆盘锯片在焊接上合金刀头后,需要对其中心圆孔进行铰孔加工,目前铰孔这一过程大都是人工操作,不但工作效率低下,而且在人工铰孔的过程中,由于锯片难以固定,容易造成操作人员受伤,安全性低。

技术实现要素:

5.本实用新型的目的是为了解决现有技术的不足,提供了一种全自动锯片铰孔机用托台组件,能有效解决现有技术中对人工的依赖过大,劳动强度大,工作效率低的问题。

6.本实用新型是通过以下技术方案实现:

7.一种全自动锯片铰孔机用托台组件,包括机座顶板、驱动组件、横向移动架、上料承载组件和卸料承载组件;所述驱动组件设置在所述机座顶板的底面上,所述机座顶板的底面在所述驱动组件的前方还设置有两个平行排列的横向滑轨,所述横向移动架活动连接在所述横向滑轨上,并与所述驱动组件固定连接;所述上料承载组件与所述卸料承载组件均设置在所述横向移动架上;通过所述驱动组件带动所述上料承载组件与所述卸料承载组件同时进行左右移动。

8.所述上料承载组件包括纵向移动板、连接板、第一顶杆气缸、第二顶杆气缸、托台板、铰孔定位气缸以及铰孔定位块;所述横向移动架上设置有纵向滑轨,所述纵向移动板活动连接在所述纵向滑轨上,所述第一顶杆气缸固定在所述横向移动架上,其活塞顶端与所述纵向移动板固定连接;所述连接板一端贯穿所述横向移动架与所述纵向移动板固定连接,并通过所述第一顶杆气缸带动所述连接板进行上下移动;所述第二顶杆气缸固定在所述托台板上,其活塞顶端与所述连接板固定连接,使得所述托台板位于所述连接板上方;所述托台板在所述第二顶杆气缸的左侧设置有连接通孔,所述连接通孔内设置有轴套,所述轴套的顶部高于所述托台板的顶面,并通过设置有的上料承载台封口,所述上料承载台的中心设置还有上料定位中心杆;所述铰孔定位气缸设置在所述横向移动架上,所述铰孔定位块固定连接在所述铰孔定位气缸的活塞顶端,并且贯穿所述横向移动架;通过所述铰孔定位气缸带动所述铰孔定位块进入所述横向移动架抵挡在上移后的所述连接板下方。

9.所述连接板上设置有两个接近开关,通过这两个接近开关接收并反馈连接板的位置信息,使得移动距离更加精准。

10.所述驱动组件包括横移电机、同步带轮以及同步带,所述横移电机固定在机座顶板的底面上;所述同步带轮可旋转的设置在所述机座顶板的底面上,并位于所述横移电机的一端,所述同步带轮通过所述同步带与所述横移电机连接;所述横向移动架通过设置有的同步带固定夹与所述同步带固定连接。

11.所述托台板上还设置有导向孔,所述连接板上设置有与所述导向孔配合的导向柱;所述导向柱与所述导向孔配合,进一步提高托台板的移动精度。

12.所述连接板上还设置有与所述轴套配合的轴柱,所述轴柱的顶部位于所述轴套中,位于所述上料承载台的下方,并且所述轴柱与所述上料承载台之间设置有间隙,所述间隙大于或等于所述连接板上下移动的活动距离。

13.所述卸料承载组件包括卸料承载台、第四顶杆气缸以及横向移动架上设置有安装支座,所述第四顶杆气缸固定在所述安装支座上,其活塞顶端贯穿所述安装支座与所述卸料承载台固定连接,通过所述第四顶杆气缸带动所述卸料承载台进行上下移动。

14.所述卸料承载台的外端部上设置有u形开口,并在所述u形开口内侧的所述卸料承载台顶面上还设置有限位板,卸料承载组件移动卸料时,锯片位于机座顶板的顶面,卸料承载台的u形开口位于所述锯片下方,此时,第四顶杆气缸带动卸料承载台上行将锯片托起,并通过驱动组件带动卸料承载台向右移动,并通过卸料承载台上的限位板将锯片推离机座顶板。

15.所述机座顶板的底面上还设置有两个接近开关,通过这两个接近开关接收并反馈横向移动架的位置信息,使得移动位置更加精准。

16.所述上料承载组件上还设置有可伸缩保护套,通过所述可伸缩保护套对所述第二顶杆气缸的活塞进行保护,防止有异物进行影响活塞工作,进一步提高上料承载台移动的稳定性。

17.本实用新型,使用方便快捷,在铰孔完成时,由驱动组件带动上料承载组件与卸料承载组件同时向左移动,由上料承载组件取得放置在机座顶板顶面左端的待加工的锯片,同时由卸料承载组件取得位于机座顶板顶面中部铰孔工位上加工好的锯片;后由驱动组件带动上料承载组件与卸料承载组件同时向右移动,由上料承载组件将待加工的锯片送至铰孔工位,并由卸料承载组件将加工好的锯片从机座顶板推出,提供给卸片工位,自动化程度高,释放劳动力,避免人工加工提高工作安全性,同时大大提高了工作效率。

附图说明

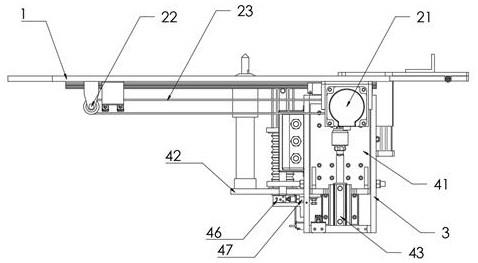

18.图1是本实用新型的正视图。

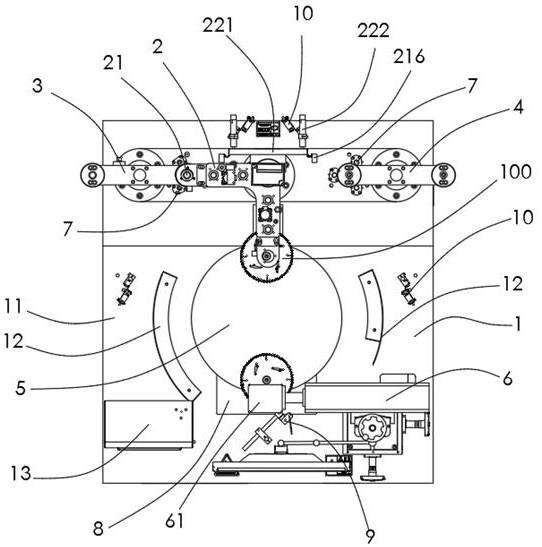

19.图2是本实用新型的后视图。

20.图3是本实用新型的立体结构图。

21.图中:

22.1机座顶板,11横向滑轨, 2驱动组件,21横移电机,22同步带轮,23同步带,3横向移动架,31纵向滑轨,32安装支座,4上料承载组件,41纵向移动板,42连接板,421导向柱,422轴柱,43第一顶杆气缸,44第二顶杆气缸,45托台板,451轴套,452上料承载台,4521上料

定位中心杆,46铰孔定位气缸,47铰孔定位块,48可伸缩保护套,5卸料承载组件,51卸料承载台,511u形开口,512限位板,52第四顶杆气缸,6接近开关。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.请参阅图1、图2、图3,本实用新型提供一种技术方案:

25.一种全自动锯片铰孔机用托台组件,包括机座顶板1、驱动组件2、横向移动架3、上料承载组件4和卸料承载组件5;所述驱动组件2设置在所述机座顶板1的底面上,所述机座顶板1的底面在所述驱动组件2的前方还设置有两个平行排列的横向滑轨11,所述横向移动架3活动连接在所述横向滑轨11上,并与所述驱动组件2固定连接;所述上料承载组件4与所述卸料承载组件5均设置在所述横向移动架3上;通过所述驱动组件2带动所述上料承载组件4与所述卸料承载组件5同时进行左右移动。

26.所述上料承载组件4包括纵向移动板41、连接板42、第一顶杆气缸43、第二顶杆气缸44、托台板45、铰孔定位气缸46以及铰孔定位块47;所述横向移动架3上设置有纵向滑轨31,所述纵向移动板41活动连接在所述纵向滑轨31上,所述第一顶杆气缸43固定在所述横向移动架3上,其活塞顶端与所述纵向移动板41固定连接;所述连接板42一端贯穿所述横向移动架3与所述纵向移动板41固定连接,并通过所述第一顶杆气缸43带动所述连接板42进行上下移动;所述第二顶杆气缸44固定在所述托台板45上,其活塞顶端与所述连接板42固定连接,使得所述托台板45位于所述连接板42上方;所述托台板45在所述第二顶杆气缸44的左侧设置有连接通孔,所述连接通孔内设置有轴套451,所述轴套451的顶部高于所述托台板45的顶面,并通过设置有的上料承载台452封口,所述上料承载台452的中心设置还有上料定位中心杆4521;所述铰孔定位气缸46设置在所述横向移动架3上,所述铰孔定位块47固定连接在所述铰孔定位气缸46的活塞顶端,并且贯穿所述横向移动架3;通过所述铰孔定位气缸46带动所述铰孔定位块47进入所述横向移动架3抵挡在上移后的所述连接板42下方。使用时,通过第一顶杆气缸43带动连接板42上移,后通过第二顶杆气缸44带动托台板45上移,从而使得其上的上料定位中心杆4521穿过放置在机座顶板1上的待加工锯片的中心孔,由于上料承载台452的顶部边缘设置有倒角,使得上料承载台452的顶部呈圆锥台结构,锯片套在圆锥台上,从而使得锯片还是与机座顶板1接触,后由驱动组件2带动上料承载台452移动到铰孔工位,此时,铰孔定位气缸46带动所述铰孔定位块47进入横向移动架3抵挡在上移后的连接板42下方,对连接板42进行锁定,后第一顶杆气缸43与第二顶杆气缸44排掉气。

27.所述连接板42上设置有两个接近开关6,通过这两个接近开关6接收并反馈连接板42的位置信息,使得移动距离更加精准。

28.所述驱动组件2包括横移电机21、同步带轮22以及同步带23,所述横移电机21固定在机座顶板1的底面上;所述同步带轮22可旋转的设置在所述机座顶板1的底面上,并位于所述横移电机21的一端,所述同步带轮22通过所述同步带23与所述横移电机21连接;所述

横向移动架3通过设置有的同步带固定夹与所述同步带23固定连接。

29.所述托台板45上还设置有导向孔,所述连接板42上设置有与所述导向孔配合的导向柱421;所述导向柱421与所述导向孔配合,进一步提高托台板45的移动精度。

30.所述连接板42上还设置有与所述轴套451配合的轴柱422,所述轴柱422的顶部位于所述轴套451中,位于所述上料承载台452的下方,并且所述轴柱422与所述上料承载台452之间设置有间隙,所述间隙大于或等于所述连接板42上下移动的活动距离。

31.所述卸料承载组件5包括卸料承载台51、第四顶杆气缸52以及横向移动架3上设置有安装支座32,所述第四顶杆气缸52固定在所述安装支座32上,其活塞顶端贯穿所述安装支座32与所述卸料承载台51固定连接,通过所述第四顶杆气缸52带动所述卸料承载台51进行上下移动。

32.所述卸料承载台51的外端部上设置有u形开口511,并在所述u形开口511内侧的所述卸料承载台51顶面上还设置有限位板512,卸料承载组件5移动卸料时,锯片位于机座顶板1的顶面,卸料承载台51的u形开口511位于所述锯片下方,此时,第四顶杆气缸52带动卸料承载台51上行将锯片托起,并通过驱动组件2带动卸料承载台51向右移动,并通过卸料承载台51上的限位板512将锯片推离机座顶板1。

33.所述机座顶板1的底面上还设置有两个接近开关6,通过这两个接近开关6接收并反馈横向移动架3的位置信息,使得移动位置更加精准。

34.所述上料承载组件4上还设置有可伸缩保护套48,通过所述可伸缩保护套48对所述第二顶杆气缸44的活塞进行保护,防止有异物进行影响活塞工作,进一步提高上料承载台452移动的稳定性。

35.工作时,锯片被放置在机座顶板1的顶面左端,上料承载组件4上的第一顶杆气缸43带动连接板42上移,后通过第二顶杆气缸44带动托台板45上移,从而使得上料承载台452上移,使得其上的上料定位中心杆4521穿过锯片的中心孔,由于上料承载台452的顶部边缘设置有倒角,使得上料承载台452的顶部呈圆锥台结构,锯片套在圆锥台上,从而使得锯片还是与机座顶板1的顶面接触;然后通过驱动组件2带动上料承载台452移动到铰孔工位,当到达铰孔工位时,铰孔定位气缸46带动铰孔定位块47进入横向移动架3抵挡在上移后的连接板42下方,对连接板42进行锁定,后将第一顶杆气缸43与第二顶杆气缸44排掉气,通过铰孔定位块47防止连接板42下降,从而使得顶部受外力的上料定位中心杆4521能向下移动;铰孔工作完成后驱动组件2带动上料承载组件4与卸料承载组件5同时向左移动即复位,通过上料承载组件4重复取锯片动作,同时通过卸料承载组件5将铰孔工位上加工好的锯片托起,后再由驱动组件2带动上料承载组件4与卸料承载组件5向右移动,由上料承载组件4将待加工的锯片送至铰孔工位,由卸料承载组件5将加工好的锯片推送出机座顶板1给卸片工位。

36.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。