1.本技术涉及锣刀加工技术的领域,尤其是涉及一种锣刀加工设备。

背景技术:

2.铣刀,是用于铣削加工的、具有一个或多个刀齿的旋转刀具。工作时各刀齿依次间歇地切去工件的余量。铣刀主要用于在铣床上加工平面、台阶、沟槽、成形表面和切断工件等。而镂铣刀也叫做锣刀,是铣刀的一种,主要是对加工件侧面及表面铣型的一种铣型工具,在各个加工厂内广泛使用。

3.针对上述中的相关技术,实用新型人认为在加工厂内,锣刀长期使用之后,表面的刀槽会被逐渐磨损,直至不能使用,而加工厂一般会直接将锣刀丢弃并更换新的锣刀,从而增加了设备投入成本。

技术实现要素:

4.为了改善设备投入成本过大的问题,本技术提供一种锣刀加工设备。

5.本技术提供的一种锣刀加工设备采用如下的技术方案:

6.一种锣刀改良设备,包括机台、夹持定位装置、冷却装置、开槽装置以及研磨装置,所述夹持定位装置、开槽装置以及研磨装置均安装在机台上,所述夹持定位装置用于对旧锣刀的位置调节后并且进行夹持;所述研磨装置用于对旧锣刀的刃部进行磨平,所述开槽装置用于对磨平后的旧锣刀的刃部进行重新开槽;所述冷却装置安装在夹持定位装置上且用于对开槽以及磨平中的旧锣刀进行冷却降温。

7.通过采用上述技术方案,将旧锣刀先通过夹持定位装置夹持住,然后通过冷却装置对旧锣刀进行预先降温,接着将夹持定位装置移动进而带动旧锣刀靠近研磨装置,启动研磨装置对旧锣刀的刃部进行研磨,使得旧锣刀被磨损的开槽部分被重新磨平,接着再通过将磨平后的旧锣刀移动至开槽装置处,通过开槽装置将重新磨平后的旧锣刀的刃部再次进行开槽;开槽完毕后,将锣刀从夹持定位装置上取下,便能够将开槽完毕的锣刀继续投入使用,从而在旧锣刀损坏后能够重新加工后继续使用,达到降低设备成本投入的效果。

8.可选的,所述夹持定位装置包括x方位调节机构、y方位调节机构以及转动夹持机构,所述x方位调节机构安装在机台上,所述y方位调节机构安装在x方位调节机构上,所述转动夹持机构安装在y方位调节机构上;所述x方位调节机构用于调节转动夹持机构在水平x方向上的位置,所述y方位调节机构用于调节转动夹持机构在水平y方向上的位置,所述转动夹持机构用于对旧锣刀进行夹持,所述冷却装置安装在y方位调节机构上且随转动夹持机构同步移动。

9.通过采用上述技术方案,首先通过转动夹持机构将旧锣刀夹持住,接着通过x方位调节机构调整旧锣刀在水平x方向上的位置,然后再通过y方位调节机构调整旧锣刀在水平y方向上的位置,使得旧锣刀被转动夹持机构夹持住后,能够根据现场的情况进行适当调节,达到提高转动夹持机构在夹持旧锣刀后的适用性。

10.可选的,所述x方位调节机构包括第一无杆气缸以及第一移动台,所述第一无杆气缸安装在机台上,所述第一移动台设置在第一无杆气缸的活塞上;所述y方位调节机构包括第二无杆气缸以及第二移动台,所述第二无杆气缸安装在第一移动台的顶部,所述第二移动台设置在第二无杆气缸的活塞上,所述第一无杆气缸与第二无杆气缸的长度方向相垂直。

11.通过采用上述技术方案,启动第一无杆气缸,第一无杆气缸上的活塞开始移动,进而带动第一移动台沿着第一无杆气缸的长度方向开始移动;而第二移动台设置在第一移动台上方,因此能够跟随第一移动台同步移动;启动第二无杆气缸,则第二无杆气缸上的活塞便会带动第二移动台在第二无杆气缸的长度方向上移动,使得第二移动台能够在水平方向上实现位置调节,进而带动转动夹持机构实现位置调节,达到调节转动夹持机构的位置较为方便的效果。

12.可选的,所述转动夹持机构包括转动电机、支架、第一夹板、第二夹板以及推动气缸,所述转动电机安装在第二移动台的侧壁上,所述支架安装在转动电机的输出轴上,所述推动气缸安装在支架上且推动气缸的活塞杆竖直向下延伸,所述第一夹板安装在推动气缸的活塞杆上;所述第二夹板安装在支架上且位于第一夹板的正下方,所述第一夹板的板面与第二夹板的板面相正对。

13.通过采用上述技术方案,首先启动推动气缸,使得推动气缸的活塞杆缩短,此时推动气缸上的第一夹板便会收缩,使得第一夹板与第二夹板之间的间隙变大,方便将旧锣刀放置在第一夹板与第二夹板之间,接着再让推动气缸的活塞杆伸长,使得第一夹板向第二夹板靠近,把旧锣刀夹持住。调整第二移动台的位置后,在开槽或者磨平时,便启动转动电机,使得转动电机带着旧锣刀同步转动,便能够做好待开槽或者待磨平准备,并且也达到夹持旧锣刀较为方便的效果。

14.可选的,所述冷却装置包括储液箱、水泵以及万向竹节管,所述储液箱安装在第二移动台的顶部且用于装填冷却液,所述水泵放置于储液箱内,所述万向竹节管的一端与水泵的泵出口连通、另一端从储液箱的内部延伸至外界。

15.通过采用上述技术方案,当旧锣刀需要开槽或者磨平时,首先把万向竹节管的管口端对准旧锣刀,接着直接启动水泵,使得水泵将储液箱内的冷却液泵入至万向竹节管内,使得冷却液从万向竹节管内喷至旧锣刀上,从而让旧锣刀在开槽或者磨平状态下能够被及时冷却,达到对旧锣刀冷却较为方便且直观的效果。

16.可选的,所述研磨装置包括驱动组件以及磨削组件,所述驱动组件安装在机台上且用于驱动磨削组件转动,所述磨削组件安装在驱动组件上且用于对旧锣刀进行磨削;所述驱动组件包括第一电机,所述磨削组件包括研磨辊,所述研磨辊与所述第一电机的输出轴同轴线连接。

17.通过采用上述技术方案,启动第一电机,使得第一电机的输出轴开始转动,进而带动研磨辊转动,将旧锣刀的刃部靠近研磨辊,研磨辊便能够对旧锣刀的刃部进行磨削,使得旧锣刀上的开槽便会被逐渐磨平,达到对旧锣刀磨平较为方便的效果。

18.可选的,所述开槽装置包括开槽组件以及角度调节组件,所述角度调节组件安装在机台上,所述开槽组件安装在角度调节组件上,所述开槽组件用于对磨削好的旧锣刀进行再次开槽,所述角度调节组件用于调节开槽组件在旧锣刀上的开槽角度。

19.通过采用上述技术方案,角度调节组件能够根据需要的开槽形状对开槽组件的位置进行相应调节,使得开槽组件能够调整不同的角度,让在旧锣刀上磨出的开槽形状也不同,提高开槽时设备的适用性。

20.可选的,所述开槽组件包括第二电机以及切刀盘;所述角度调节组件包括调节板、支撑板、弹簧、第三电机以及凸轮;所述支撑板安装在机台上,所述调节板铰接设置在支撑板上,所述弹簧设置在调节板与支撑板之间,所述弹簧的一端与调节板的板面连接、另一端与支撑板的板面连接;所述支撑板上开设有放置槽,所述第三电机安装在放置槽内,所述凸轮同轴线设置在第三电机的输出轴上,所述凸轮用于与调节板的板面相抵触;所述放置槽的内底壁上还开设有开孔,所述凸轮的一部分位于开孔内;所述第二电机安装在调节板背离支撑板的板面上,所述切刀盘同轴线设置在所述第二电机的输出轴上。

21.通过采用上述技术方案,需要调节开槽组件的角度时,首先启动第三电机,使得第三电机的输出轴带动凸轮转动,由于凸轮的表面与调节板的板面相抵触,因此凸轮在转动时会带动调节板转动,使得调节板与支撑板的夹角随凸轮的转动而变化,而第二电机安装在调节板上,因此第二电机与切刀盘的位置也会发生变化,使得切刀盘能够随着凸轮的转动而改变自身位置;当切刀盘调整到工人工况下适用的角度后,直接启动第二电机,使得第二电机的输出轴带动切刀盘转动,并让转动下的切刀盘与旧锣刀相靠近,便能够对旧锣刀进行重新开槽,达到对旧锣刀开槽较为方便的效果。

22.可选的,所述机台上还设置有升降装置,所述升降装置用于驱动开槽装置以及研磨装置升降,在所述开槽装置靠近旧锣刀时,所述研磨装置同步远离旧锣刀;所述升降装置包括伺服电机、螺纹杆、螺纹套筒以及连接板,所述机台上竖向开设有传动槽,所述螺纹杆转动设置在所述传动槽内,所述伺服电机安装在机台上且与所述伺服电机的输出轴与螺纹杆同轴线连接,所述螺纹套筒螺纹套设在螺纹杆上,所述连接板在螺纹套筒上设置有两个,两个所述连接板正对设置,其中一块所述连接板与第一电机连接,另外一块所述连接板与所述支撑板相连接;所述螺纹套筒上还设置有导向块,所述传动槽的内壁上且沿着传动槽的长度方向开设有供导向块插入的导向槽。

23.通过采用上述技术方案,启动伺服电机,使得伺服电机的输出轴开始带动螺纹杆转动,而由于螺纹套筒螺纹套设在螺纹杆上,并且螺纹套筒上的导向块插入到导向槽内,此时螺纹套筒不会自行转动,而是会沿着螺纹杆的长度方向移动。让旧锣刀处于开槽装置与研磨装置的中间,当螺纹套筒向上移动时,研磨装置则会向旧锣刀靠近,此时研磨装置便能够对旧锣刀进行研磨;研磨完毕后,再让螺纹套筒向下移动,此时开槽装置则会主动向旧锣刀靠近,开槽装置便能够对旧锣刀进行开槽,即只需要通过升降装置则能够同时操作开槽装置以及研磨装置,进而达到操作更为方便的效果。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.将旧锣刀先通过夹持定位装置夹持住,然后通过冷却装置对旧锣刀进行预先降温,接着将夹持定位装置移动进而带动旧锣刀靠近研磨装置,启动研磨装置对旧锣刀的刃部进行研磨,使得旧锣刀被磨损的开槽部分被重新磨平,接着再通过将磨平后的旧锣刀移动至开槽装置处,通过开槽装置将重新磨平后的旧锣刀的刃部再次进行开槽;开槽完毕后,将锣刀从夹持定位装置上取下,便能够将开槽完毕的锣刀继续投入使用,从而在旧锣刀损坏后能够重新加工后继续使用,达到降低设备成本投入的效果;

26.通过升降装置能同时操纵开槽装置与研磨装置移动,即当需要让开槽装置对旧锣刀进行开槽时,则通过升降装置让开槽装置靠近旧锣刀,则研磨装置会自行远离;而通过升降装置让研磨装置靠近旧锣刀,则开槽装置则会自动远离,进而实现研磨装置与开槽装置的相对移动,提高设备的适用性。

附图说明

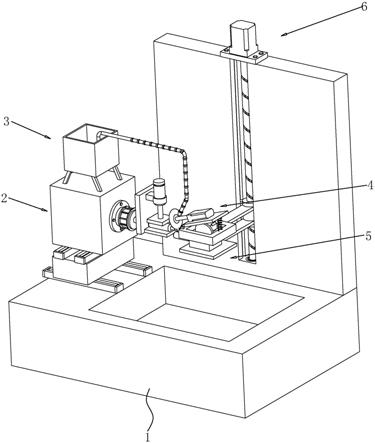

27.图1是本技术实施例的结构示意图。

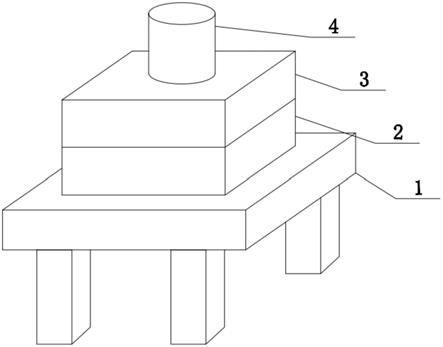

28.图2是本技术实施例的用于展示夹持定位装置的局部示意图。

29.图3是本技术实施例的用于展示升降装置、开槽装置以及研磨装置的连接关系的局部示意图。

30.图4是图3中的a部放大图。

31.附图标记说明:1、机台;11、传动槽;111、导向槽;2、夹持定位装置;21、x方位调节机构;211、第一无杆气缸;212、第一移动台;22、y方位调节机构;221、第二无杆气缸;222、第二移动台;23、转动夹持机构;231、转动电机;232、支架;233、第一夹板;234、第二夹板;235、推动气缸;3、冷却装置;31、储液箱;32、水泵;33、万向竹节管;4、开槽装置;41、开槽组件;411、第二电机;412、切刀盘;42、角度调节组件;421、调节板;422、支撑板;423、弹簧;424、第三电机;425、凸轮;5、研磨装置;51、驱动组件;511、第一电机;52、磨削组件;521、研磨辊;6、升降装置;61、伺服电机;62、螺纹杆;63、螺纹套筒;631、导向块;64、连接板。

具体实施方式

32.以下结合附图1

‑

4对本技术作进一步详细说明。

33.本技术实施例公开一种锣刀加工设备。参照图1,锣刀加工设备包括机台1、夹持定位装置2、冷却装置3、开槽装置4以及研磨装置5;机台1由一块底台以及一块竖板焊接而成,夹持定位装置2安装在机台1的底台上,冷却装置3安装在夹持定位装置2上,作为本技术实施例的一种实施方式,冷却装置3的冷却方式为通过喷淋冷却液实现。而开槽装置4以及研磨装置5均安装在机台1的竖板上;需要对旧锣刀进行研磨时,通过夹持定位装置2把旧锣刀夹持后向研磨装置5侧靠近,研磨装置5便会对旧锣刀进行充分研磨,将旧锣刀表面损坏的槽口磨平;而需要对磨平的旧锣刀进行开槽时,通过夹持定位装置2把旧锣刀夹持后向开槽装置4侧靠近,开槽装置4便会对旧锣刀进行重新开槽。

34.如图2所示,夹持定位装置2包括x方位调节机构21、y方位调节机构22以及转动夹持机构23,x方位调节机构21安装在机台1上,y方位调节机构22安装在x方位调节机构21上,转动夹持机构23安装在y方位调节机构22上。x方位调节机构21用于调节转动夹持机构23在水平x方向上的位置,y方位调节机构22用于调节转动夹持机构23在水平y方向上的位置,转动夹持机构23用于对旧锣刀进行夹持,冷却装置3安装在y方位调节机构22上且随转动夹持机构23同步移动。具体地,x方位调节机构21包括第一无杆气缸211以及第一移动台212,第一无杆气缸211安装在机台1上,第一移动台212设置在第一无杆气缸211的活塞上;y方位调节机构22包括第二无杆气缸221以及第二移动台222,第二无杆气缸221安装在第一移动台212的顶部,第二移动台222设置在第二无杆气缸221的活塞上,第一无杆气缸211与第二无杆气缸221的长度方向相垂直。

35.启动第一无杆气缸211,第一无杆气缸211上的活塞开始移动,进而带动第一移动台212沿着第一无杆气缸211的长度方向开始移动;而第二移动台222设置在第一移动台212上方,因此能够跟随第一移动台212同步移动;启动第二无杆气缸221,则第二无杆气缸221上的活塞便会带动第二移动台222在第二无杆气缸221的长度方向上移动,使得第二移动台222能够在水平方向上实现位置调节,进而带动转动夹持机构23实现位置调节,达到调节转动夹持机构23的位置较为方便的效果。

36.如图2所示,转动夹持机构23包括转动电机231、支架232、第一夹板233、第二夹板234以及推动气缸235,转动电机231安装在第二移动台222的侧壁上,支架232安装在转动电机231的输出轴上,推动气缸235安装在支架232上且推动气缸235的活塞杆竖直向下延伸,第一夹板233安装在推动气缸235的活塞杆上;第二夹板234安装在支架232上且位于第一夹板233的正下方,第一夹板233的板面与第二夹板234的板面相正对。值得注意的是,当第一夹板233与第二夹板234将旧锣刀夹持住时,旧锣刀的轴线与转动电机231的输出轴的轴线处于同一直线上。

37.首先启动推动气缸235,使得推动气缸235的活塞杆缩短,此时推动气缸235上的第一夹板233便会收缩,使得第一夹板233与第二夹板234之间的间隙变大,方便将旧锣刀放置在第一夹板233与第二夹板234之间,接着再让推动气缸235的活塞杆伸长,使得第一夹板233向第二夹板234靠近,把旧锣刀夹持住。调整第二移动台222的位置后,在开槽或者磨平时,便启动转动电机231,使得转动电机231带着旧锣刀同步转动,便能够做好待开槽或者待磨平准备,并且也达到夹持旧锣刀较为方便的效果。

38.如图2所示,冷却装置3包括储液箱31、水泵32以及万向竹节管33,储液箱31安装在第二移动台222的顶部且用于装填冷却液,水泵32放置于储液箱31内,万向竹节管33的一端与水泵32的泵出口连通、另一端从储液箱31的内部延伸至外界;在旧锣刀研磨或者开槽时,将万向竹节管33的管口端对准开槽或者研磨的位置,使得冷却液能够及时对加工过程中的锣刀进行降温。而在机台1的底台上,开设有一个回收槽,喷淋出来的冷却液能直接落在回收槽内进行回收。

39.当旧锣刀需要开槽或者磨平时,首先把万向竹节管33的管口端对准旧锣刀,接着直接启动水泵32,使得水泵32将储液箱31内的冷却液泵入至万向竹节管33内,使得冷却液从万向竹节管33内喷至旧锣刀上,从而让旧锣刀在开槽或者磨平状态下能够被及时冷却,达到对旧锣刀冷却较为方便且直观的效果。

40.如图1、3所示,机台1的竖板上设置有升降装置6,升降装置6用于驱动开槽装置4以及研磨装置5同时进行升降;具体地,升降装置6包括伺服电机61、螺纹杆62、螺纹套筒63以及连接板64,机台1的竖板上竖向开设有传动槽11,螺纹杆62转动设置在传动槽11内,即传动槽11靠近地面的一端为封口设置,传动槽11的内底壁上嵌设有滚动轴承,螺纹杆62的一端穿过滚动轴承的内圈且与滚动轴承过盈配合。伺服电机61螺栓连接在机台1的竖板顶部且与伺服电机61的输出轴与螺纹杆62同轴线连接,螺纹套筒63螺纹套设在螺纹杆62上。连接板64在螺纹套筒63的外壁上焊接有两块,两个连接板64正对设置,其中一块连接板64与开槽装置4连接,另外一块连接板64与研磨装置5连接,开槽装置4位于研磨装置5的上方;结合图4,螺纹套筒63上还焊接有导向块631,传动槽11的内壁上且沿着传动槽11的长度方向开设有供导向块631插入的导向槽111。

41.启动伺服电机61,使得伺服电机61的输出轴开始带动螺纹杆62转动,而由于螺纹套筒63螺纹套设在螺纹杆62上,并且螺纹套筒63上的导向块631插入到导向槽111内,此时螺纹套筒63不会自行转动,而是会沿着螺纹杆62的长度方向移动。让旧锣刀处于开槽装置4与研磨装置5的中间,当螺纹套筒63向上移动时,研磨装置5则会向旧锣刀靠近,此时研磨装置5便能够对旧锣刀进行研磨;研磨完毕后,再让螺纹套筒63向下移动,此时开槽装置4则会主动向旧锣刀靠近,开槽装置4便能够对旧锣刀进行开槽,即只需要通过升降装置6则能够同时操作开槽装置4以及研磨装置5,进而达到操作更为方便的效果。

42.如图3、4所示,研磨装置5包括驱动组件51以及磨削组件52,驱动组件51安装在机台1上且用于驱动磨削组件52转动,磨削组件52安装在驱动组件51上且用于对旧锣刀进行磨削;作为本技术实施例的一种实施方式,驱动组件51为第一电机511,磨削组件52为研磨辊521,研磨辊521与第一电机511的输出轴同轴线连接;第一电机511上罩设有一个防水罩,第一电机511的输出轴从防水罩内穿出,防水罩与螺纹套筒63下端的连接板64相连接;启动第一电机511,使得第一电机511的输出轴开始转动,进而带动研磨辊521转动,将旧锣刀的刃部靠近研磨辊521,研磨辊521便能够对旧锣刀的刃部进行磨削,使得旧锣刀上的开槽便会被逐渐磨平,达到对旧锣刀磨平较为方便的效果。

43.如图3、4所示,开槽装置4包括开槽组件41以及角度调节组件42,角度调节组件42安装在机台1上,开槽组件41安装在角度调节组件42上,开槽组件41用于对磨削好的旧锣刀进行再次开槽,角度调节组件42用于调节开槽组件41在旧锣刀上的开槽角度。开槽组件41包括第二电机411以及切刀盘412;角度调节组件42包括调节板421、支撑板422、弹簧423、第三电机424以及凸轮425;支撑板422与螺纹套筒63上端的连接板64相连接,调节板421铰接设置在支撑板422上,弹簧423设置在调节板421与支撑板422之间,弹簧423的一端与调节板421的板面连接、另一端与支撑板422的板面连接;支撑板422上开设有放置槽,第三电机424安装在放置槽内,凸轮425同轴线设置在第三电机424的输出轴上,凸轮425用于与调节板421的板面相抵触;放置槽的内底壁上还开设有开孔,凸轮425的一部分位于开孔内;第二电机411安装在调节板421背离支撑板422的板面上,切刀盘412同轴线设置在第二电机411的输出轴上。

44.角度调节组件42能够根据需要的开槽形状对开槽组件41的位置进行相应调节,使得开槽组件41能够调整不同的角度,让在旧锣刀上磨出的开槽形状也不同,提高开槽时设备的适用性。因此,开槽时,首先启动第三电机424,使得第三电机424的输出轴带动凸轮425转动,由于凸轮425的表面与调节板421的板面相抵触,因此凸轮425在转动时会带动调节板421转动,使得调节板421与支撑板422的夹角随凸轮425的转动而变化,而第二电机411安装在调节板421上,因此第二电机411与切刀盘412的位置也会发生变化,使得切刀盘412能够随着凸轮425的转动而改变自身位置;当切刀盘412调整到工人工况下适用的角度后,直接启动第二电机411,使得第二电机411的输出轴带动切刀盘412转动,并让转动下的切刀盘412与旧锣刀相靠近,便能够对旧锣刀进行重新开槽。

45.本技术实施例一种锣刀加工设备的实施原理为:将旧锣刀先通过夹持定位装置2夹持住,然后通过冷却装置3对旧锣刀进行预先降温,接着将夹持定位装置2移动进而带动旧锣刀靠近研磨装置5,启动研磨装置5对旧锣刀的刃部进行研磨,使得旧锣刀被磨损的开槽部分被重新磨平,接着再通过将磨平后的旧锣刀移动至开槽装置4处,通过开槽装置4将

重新磨平后的旧锣刀的刃部再次进行开槽;开槽完毕后,将锣刀从夹持定位装置2上取下,便能够将开槽完毕的锣刀继续投入使用,从而在旧锣刀损坏后能够重新加工后继续使用,达到降低设备成本投入的效果。

46.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。