1.本技术涉及齿轮滚齿设备的领域,尤其是涉及一种齿轮滚齿装置的收料机构。

背景技术:

2.齿轮滚齿加工一般通过齿轮滚齿装置加工,滚齿加工可将看作无啮合间隙的齿轮与齿条传动。齿轮滚齿装置一般包括用于滚齿加工的滚齿机构、用于喷淋滚齿加工用滑润油的滑润液循环机构和用于收集滑润油的集油槽。滑润油从滑润液循环机构的喷淋端喷出,并且淋在滚齿机构上加工中的齿轮表面,再落到集油槽内,经集油槽收集后再被滑润液循环机构抽取,以此循环工作。

3.半机械化的齿轮滚齿装置中,半成品齿轮在滚齿装置的滚齿机构中加工完成后需人工将成品齿轮收集。人工收集成品无法避免工作人员的手部与滑润油接触,容易引起手部皮肤不适,单个工作人员难以同时收集多台加工设备的成品齿轮,使收集成品齿轮的效率较低。

4.针对上述中的相关技术,发明人认为存在成品齿轮收集效率低的缺陷。

技术实现要素:

5.为了改善成品齿轮收集效率低的问题,本技术提供一种齿轮滚齿装置的收料机构,具有提高成品齿轮收集效率的效果。

6.本技术提供的一种齿轮滚齿装置的收料机构,采用如下的技术方案:

7.一种齿轮滚齿装置的收料机构,包括机台,所述机台设有用于滚齿加工的滚齿机构、用于喷淋滚齿加工用滑润油的滑润液循环机构和用于收集滑润油的集油槽,所述集油槽设置于所述滚齿机构的下方,所述滑润液循环机构的喷淋端朝向滚齿机构,所述滑润液循环机构的抽取端与所述集油槽连接,所述机台还设有收料组件,所述收料组件包括收料槽和收料盒,所述收料盒设置于所述集油槽内,所述收料槽设于所述滚齿机构和所述收料盒之间,所述收料槽进料端的水平高度高于所述收料槽出料端的水平高度;

8.所述收料槽包括活动斜槽、固定斜槽和用于驱动所述活动斜槽位移的驱动组件,所述驱动组件的固定端与所述机台连接,所述驱动组件的输出端与活动斜槽连接,所述固定斜槽固定于所述机台,所述活动斜槽通过驱动组件往复于所述滚齿机构的出料端与所述固定斜槽的进料端,所述活动斜槽进料端的水平高度高于活动斜槽出料端的水平高度,所述活动斜槽出料端设置于所述固定斜槽进料端上方,所述固定斜槽进料端的水平高度高于所述固定斜槽出料端的水平高度,所述固定斜槽的出料端设置于所述收料盒的开口端的上方。

9.通过采用上述技术方案,通过将所述收料槽的进料端的水平高度高于所述收料槽出料端的水平高度,使收料槽倾斜设于滚齿机构出料端和收料盒开口端之间,使滚齿机构加工完的成品齿轮沿收料槽收集于收料盒中,减轻操作人员收集成品齿轮的工作量,可以提高成品齿轮收集效率。

10.优选的,所述驱动组件包括驱动器和连接器,所述驱动器的固定端与所述机台连接,所述驱动器的输出端与连接器连接,所述连接器朝向所述活动斜槽的一端设有连杆,所述连杆与所述活动斜槽的一侧连接。

11.通过采用上述技术方案,实现驱动组件的输出端驱动活动斜槽移向滚齿机构的出料端。

12.优选的,所述固定斜槽包括纵向斜槽和横向斜槽,所述纵向斜槽进端料的水平高度高于所述纵向斜槽出端料的水平高度,所述纵向斜槽的进料端设置于所述活动斜槽的出料端下方,所述横向斜槽的进料端设置于所述纵向斜槽的出料端下方,所述横向斜槽进端料的水平高度高于所述横向斜槽出料端的水平高度,所述横向斜槽的出料端设置于所述收料盒的开口端的上方。

13.通过采用上述技术方案,使纵向斜槽和横向斜槽均倾斜设置,成品齿轮从活动斜槽的出料端滑落到纵向斜槽,再经纵向斜槽和横向斜槽滑向收料盒中。

14.优选的,所述横向斜槽底部端面与所述机台水平面之间的夹角为锐角。

15.通过采用上述技术方案,改变横向斜槽底部端面与机台水平面之间的夹角,可以调整成品齿轮沿横向斜槽滑向收料盒的速度。

16.优选的,所述纵向斜槽的进料端设有用于防止齿轮弹出所述纵向斜槽的第一防护件,所述第一防护件设于所述纵向斜槽远离所述活动斜槽出料端的一侧内壁。

17.通过采用上述技术方案,有效防止齿轮弹出纵向斜槽。

18.优选的,所述横向斜槽的进料端设有用于防止齿轮弹出所述横向斜槽的第二防护件,所述第二防护件设于所述横向斜槽远离所述纵向斜槽出料端的一侧内壁。

19.通过采用上述技术方案,有效防止齿轮弹出横向斜槽。

20.优选的,所述横向斜槽的两侧内壁向外延伸形成第三防护件,所述第三防护件与所述横向斜槽内壁的夹角为钝角。

21.通过采用上述技术方案,可以确保成品齿轮滑动过程中保持在横向斜槽内。

22.优选的,所述集油槽内壁设有用于放置所述收料盒的放置板,所述收料盒的侧壁设有漏孔。

23.通过采用上述技术方案,通过放置板使收料盒设置于集油槽内,通过漏孔可以排出收料盒内的滚齿加工用滑润油。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1. 将所述收料槽的进料端的水平高度高于所述收料槽出料端的水平高度,使收料槽倾斜设于滚齿机构出料端和收料盒开口端之间,使滚齿机构加工完的成品齿轮沿收料槽收集于收料盒中,减轻操作人员收集成品齿轮的工作量,可以提高成品齿轮收集效率。

附图说明

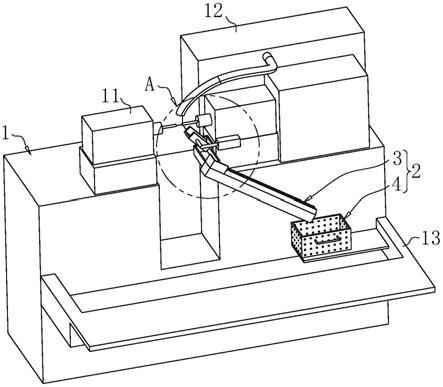

26.图1是本技术实施例的齿轮滚齿装置的收料机构的立体结构示意图。

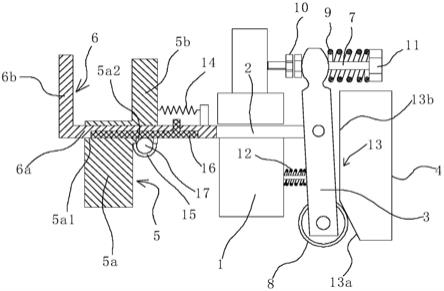

27.图2是图1的a部放大结构示意图。

28.图3是本技术实施例的齿轮滚齿装置的收料机构的局部结构示意图。

29.附图标记说明:1、机台;11、滚齿机构;12、滑润液循环机构;13、集油槽;131、放置板;2、收料组件;3、收料槽;4、收料盒;41、漏孔;5、活动斜槽;6、固定斜槽;61、纵向斜槽;

611、第一防护件;62、横向斜槽;621、第二防护件;622、第三防护件;7、驱动组件;71、驱动器;72、连接器;73、连杆。

具体实施方式

30.以下结合附图1

‑

3对本技术作进一步详细说明。

31.本技术实施例公开一种齿轮滚齿装置的收料机构。

32.参照图1,齿轮滚齿装置的收料机构包括机台1,机台1设有用于滚齿加工的滚齿机构11、用于喷淋滚齿加工用滑润油的滑润液循环机构12和用于收集滑润油的集油槽13。通常,滑润液循环机构12的喷淋端朝向滚齿机构11,集油槽13设于机台1的一侧,且设置于滚齿机构11的下方,滑润液循环机构12的抽取端与集油槽13连接。滑润油从滑润液循环机构12的喷淋端喷出,并且淋在滚齿机构11上加工中的齿轮表面,再落到集油槽13内,经集油槽13收集后再被滑润液循环机构12抽取,使滑润油以此循环利用。

33.参照图1,机台1还设有收料组件2,收料组件2包括收料槽3和收料盒4,收料盒4设置于集油槽13内用于收集成品齿轮。收料槽3进料端的水平高度高于收料槽3出料端的水平高度,使收料槽3进料端和收料槽3出料端形成高度差,使收料槽3倾斜设于滚齿机构11出料端和收料盒4开口端之间,使滚齿机构11加工完的成品齿轮沿收料槽3收集于收料盒4中,减轻操作人员收集成品齿轮的工作量,可以提高成品齿轮收集效率。

34.参照图1和图2,收料槽3的具体结构如下,其包括活动斜槽5、固定斜槽6和用于驱动活动斜槽5位移的驱动组件7。驱动组件7的固定端与机台1通过螺栓和螺孔配合连接,驱动组件7的输出端与活动斜槽5通过点焊的方式连接,固定斜槽6的外壁边沿通过点焊的方式固定于机台1,活动斜槽5通过驱动组件7往复于滚齿机构11的出料端与固定斜槽6的进料端,将活动斜槽5进料端的水平高度设置高于活动斜槽5出料端的水平高度,活动斜槽5出料端设置于固定斜槽6进料端上方,使活动斜槽5倾斜设置于滚齿机构11的出料端和固定斜槽6的进料端之间。将固定斜槽6进料端的水平高度设置高于固定斜槽6出料端的水平高度,将固定斜槽6的出料端设置于收料盒4的开口端的上方,使固定斜槽6倾斜设于活动斜槽5出料端和收料盒4的开口端之间,实现收料槽3进料端和收料槽3出料端形成高度差,使收料槽3倾斜设于滚齿机构11出料端和收料盒4开口端之间,使滚齿机构11加工完的成品齿轮沿收料槽3收集于收料盒4中。

35.参照图1和图2,此处详述收料组件2具体工作过程,滚齿机构11加工完一个成品齿轮后,驱动组件7的输出端驱动活动斜槽5移向滚齿机构11的出料端,活动斜槽5的进料端设置于滚齿机构11出料端的正下方,活动斜槽5的出料端设置于固定斜槽6的进料端的上方,使滚齿机构11的出料端与固定斜槽6的进料端,固定斜槽6的出料端设置于收料盒4开口端的上方,使滚齿机构11的出料端与收料盒4开口端连通,滑润油和成品齿轮一同进入到活动斜槽5中,经活动斜槽5滑到固定斜槽6,再经固定斜槽6滑到收料盒4中,实现收集成品齿轮。当滑润油和成品齿轮进入固定斜槽6后,驱动组件7的输出端驱动活动斜槽5移离滚齿机构11的出料端,避免影响滚齿机构11进料及加工作业。

36.参照图3,驱动组件7的具体结构如下,其包括驱动器71和连接器72。驱动器71可以是气动缸或类似的往复直线运动执行元件,驱动器71的固定端与机台1通过螺栓和螺孔配合或点焊的方式连接,驱动器71的输出端与连接器72通过螺栓和螺孔配合或点焊的方式连

接,连接器72朝向活动斜槽5的一端设有连杆73,连杆73与活动斜槽5的一侧表面通过点焊的方式连接,使驱动组件7与活动斜槽5连接,便于驱动组件7的输出端驱动活动斜槽5移向滚齿机构11的出料端。

37.参照图3,固定斜槽6的具体结构如下,其包括纵向斜槽61和横向斜槽62,将纵向斜槽61进端料的水平高度设置高于纵向斜槽61出端料的水平高度,纵向斜槽61的进料端设置于活动斜槽5的出料端下方,横向斜槽62的进料端设置于纵向斜槽61的出料端下方,使纵向斜槽61倾斜设置于活动斜槽5的出料端和横向斜槽62进料端之间。将横向斜槽62进端料的水平高度设置高于横向斜槽62出料端的水平高度,横向斜槽62的出料端设置于收料盒4的开口端的上方,使纵向斜槽61和横向斜槽62连通,使固定斜槽6形状大致呈l形,并且使固定斜槽6的进料端和出料端形成高度差,使成品齿轮沿活动斜槽5滑到纵向斜槽61,再经纵向斜槽61和横向斜槽62滑向收料盒4中。

38.参照图3,横向斜槽62的底部端面与机台1水平面之间的夹角a1为锐角,可以调整成品齿轮沿横向斜槽62滑向收料盒4的速度。

39.优选的,横向斜槽62的底部端面与机台1水平面之间的夹角a1为20

°

,有助于成品齿轮沿横向斜槽62滑向收料盒4中。

40.优选的,横向斜槽62的底部端面与机台1水平面之间的夹角a1为28

°

,可以加快成品齿轮沿横向斜槽62滑向收料盒4中。

41.具体横向斜槽62的底部端面与机台1水平面之间的夹角可以根据实际需要具体设置。

42.参照图3,纵向斜槽61的进料端设有用于防止齿轮弹出纵向斜槽61的第一防护件611,第一防护件611呈l形的防护板,第一防护件611的下端外沿与纵向斜槽61远离活动斜槽5出料端的一侧内壁一体成型,第一防护件611的内壁朝向活动斜槽5的出料端,有效防止齿轮弹出纵向斜槽61。

43.参照图3,横向斜槽62的进料端设有用于防止齿轮弹出横向斜槽62的第二防护件621,第二防护件621呈l形的防护板,第二防护件621的下端外沿与横向斜槽62远离纵向斜槽61出料端的一侧内壁一体成型,第二防护件621的内壁朝向纵向斜槽61的出料端,有效防止齿轮弹出横向斜槽62。

44.参照图3,横向斜槽62的两侧内壁向外延伸形成第三防护件622,第三防护件622呈长条形的防护片,第三防护件622与横向斜槽62内壁的夹角为钝角,横向斜槽62横截面呈类似五边形,可以确保成品齿轮滑动过程中保持在横向斜槽62内。两第三防护件622之间留有间距,通过两第三防护件622之间的间距可以查看横向斜槽62内部。

45.优选,第三防护件622与横向斜槽62内壁的夹角为112

°

,可以有效的限制成品齿轮在横向斜槽62内滑动。

46.优选,第三防护件622与横向斜槽62内壁的夹角为138

°

,可以有效的限制成品齿轮在横向斜槽62内滑动,同时使横向斜槽62内空间增大,适应尺寸较大的成品齿轮使用。

47.参照图3,集油槽13内壁设有用于放置收料盒4的放置板131,放置板131靠近集油槽13上部开口端,放置板131边沿与集油槽13内壁通过点焊的方式连接,使收料盒4背离放置板的一端水平高度高于集油槽13上部开口端的水平高度。可以在放置板131上设置限制收料盒4位移的限位块,限位块呈l形,将收料盒4放置在限位块和集油槽13内壁之间,有效

限制收料盒4在放置板131上位移。收料盒4的侧壁设有漏孔41,通过漏孔41可以使滑润油流到集油槽13内。也可以在收料盒4的背离放置板的一端外侧设置把手,通过把手可以方便拿取收料盒4,避免工作人员的手部直接与收料盒4接触,减少手部接触到滚齿加工用滑润油的情况。

48.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。