1.本实用新型涉及动力电池加热领域,特别涉及一种带温度保护功能的变功率低温加热系统。

背景技术:

2.随着电动汽车的普及,动力电池的充电安全性与节约能耗上面的研究越来越多。

3.目前公开的比较典型的专利有:一种汽车锂电池加热方法、装置和系统(公开号:cn105720320a),只提到了在电池包内合理设置功率电阻单元或电加热膜材料,没有提到均温加热系统概念,也没有提到如何设置功率电阻单元或电加热膜材料的功率。

4.一种动力电池低温充电加热系统(公开号:cn105870542a),通过将ptc加热板布置在模组低温区及调整加热回路中的电流的方法保证了动力电池模组均匀受热,减小了动力电池模组与其零部件之间的温度差。

5.一种动力电池的加热方法及装置(公开号:cn106058384a),通过前后分区控制加热的方法来实现降低动力电池温差。

6.专利(公开号:cn107317066a)利用间歇式加热的方法来实现温差均衡,这种方式易导致继电器达到使用寿命而导致系统加热功能失效或增加售后维修成本,同时这种方案亦未考虑加热组件与电池之间的温差对加热效率的影响,能耗较大;

7.缺点5:专利(公开号:cn107834120a)通过不同的功率对动力电池进行分段加热,使动力电池在加热的过程中热量分布比较均匀,该方案参考动力电池平均温度,未考虑加热组件与动力电池之间温差对加热效率的影响,加热效率一般,而且这种方案只使用有限的几组加热功率,能耗一般;

8.缺点6:上述专利中均没有考虑在加热单元中增加温度采集装置,加热系统缺少安全保护功能,为低温加热系统带来一定的安全隐患;

9.缺点7:上述专利中均没有明确如何控制加热过程中电池内部温差问题,实际过程中,若加热单元与电池之间温差较大,会引起电池内部温差较大的问题,加热系统一定程度上影响电池使用寿命;

10.由上述可以看出目前还没有哪个技术可以解决动力电池与加热组件间的温差给加热效率与加热能耗带来的影响。

技术实现要素:

11.为此,需要提供一种带温度保护功能的变功率低温加热系统,用以解决动力电池与加热组件间的温差给加热效率与加热能耗带来的影响的问题。具体技术方案如下:

12.一种带温度保护功能的变功率低温加热系统,包括:电池包、模组温度采集单元、加热单元、加热单元温度采集单元、功率开关、加热系统控制单元和环境温度采集单元;

13.所述电池包由两个以上的电池模组组成;

14.所述电池模组由两个以上的单体电池组成;

15.所述模组温度采集单元设置于所述电池模组上,所述模组温度采集单元用于:采集其对应设置的电池模组内的单体电池的温度;

16.所述加热单元设置于所述电池模组的底部或侧部;

17.所述加热单元与所述电池模组间填充有热界面材料;

18.所述加热单元温度采集单元设置于功率密度大于第一预设阈值的加热单元上,所述加热单元温度采集单元用于采集所述加热单元的温度;

19.所述加热系统控制单元用于:根据所述加热单元的温度与所述单体电池的温度间的温度差下发指令给功率开关;

20.所述功率开关用于:通过pwm调整对电池模组的加热功率;

21.所述环境温度采集单元用于:采集环境温度;

22.所述加热系统控制单元还用于:根据所述环境温度与所述单体电池的温度间的温度差下发指令给功率开关。

23.进一步的,还包括:电池包主正继电器和/或电池包主负继电器;

24.所述电池包主正继电器用于:当启动主动保温功能时,配合所述电池包主负继电器和功率开关对所述电池包进行保温;

25.所述电池包主负继电器用于:当启动主动保温功能时,配合所述电池包主正继电器和功率开关对所述电池包进行保温。

26.进一步的,所述单体电池包括但不限于:软包动力电池、方形动力电池、圆柱动力电池;

27.所述模组温度采集单元为负温度系数热敏电阻;

28.所述加热单元温度采集单元为负温度系数热敏电阻;

29.所述加热单元为电加热单元,所述加热单元包括但不限于:硅胶加热片、云母片加热板、聚酰亚胺加热膜;

30.所述热界面材料包括但不限于:导热垫、导热脂、具备填充导热特性的材料;

31.所述功率开关为大功率开关型半导体器件,所述功率开关包括但不限于:可控硅功率开关、igbt功率开关、mosfet功率开关。

32.进一步的,所述加热单元串联形成加热回路,所述加热回路与所述电池包并联,所述加热回路与所述车载充电机并联。

33.进一步的,还包括加热保险丝,所述加热保险丝为熔断体。

34.本实用新型的有益效果是:一种带温度保护功能的变功率低温加热系统,其特征在于,包括:电池包、模组温度采集单元、加热单元、加热单元温度采集单元、功率开关、加热系统控制单元和环境温度采集单元;所述电池包由两个以上的电池模组组成;所述电池模组由两个以上的单体电池组成;所述模组温度采集单元设置于所述电池模组上,所述模组温度采集单元用于:采集其对应设置的电池模组内的单体电池的温度;所述加热单元设置于所述电池模组的底部或侧部;所述加热单元与所述电池模组间填充有热界面材料;所述加热单元温度采集单元设置于功率密度大于第一预设阈值的加热单元上,所述加热单元温度采集单元用于采集所述加热单元的温度;所述加热系统控制单元用于:根据所述加热单元的温度与所述单体电池的温度间的温度差下发指令给功率开关;所述功率开关用于:通过pwm调整对电池模组的加热功率;所述环境温度采集单元用于:采集环境温度;所述加热

系统控制单元还用于:根据所述环境温度与所述单体电池的温度间的温度差下发指令给功率开关。通过以上系统,可获得加热单元和单体电池间的温度差,并根据所述温度差下发指令给功率开关,让功率开关用不同的加热功率对电池模组进行加热,做到个性化加热,将大大提高加热效率、减少不必要的加热能耗,同时延长电池模组的使用寿命。

35.进一步的,根据动力电池平均温度与环境温度的差值,闭合加热系统,通过pwm方式动态调整保温功率,低温下,维持电池温度处于合理范围的同时,尽量降低保温系统能耗。通过这种主动保温系统,可以满足低温环境下,电池温度始终维持在合理范围区间内,保证快速的低温充电效率、低温放电效率及使用寿命。同时,这种低能耗保温系统因加热功率较小,不会使系统产生较大的温差。

附图说明

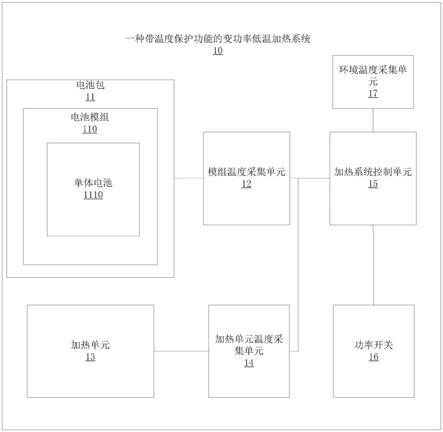

36.图1为具体实施方式所述一种带温度保护功能的变功率低温加热系统的模块连接示意图;

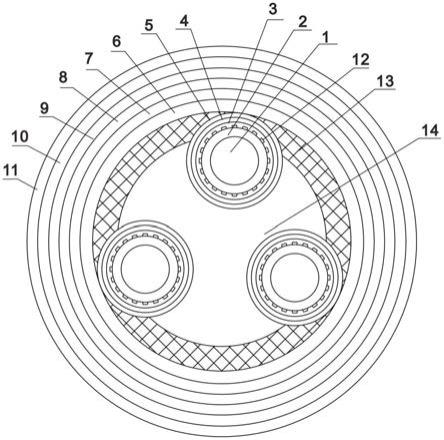

37.图2为具体实施方式所述一种带温度保护功能的变功率低温加热系统的结构示意图;

38.图3为具体实施方式所述一种带温度保护功能的变功率低温加热系统的示意图;

39.图4为具体实施方式所述加热系统的连接示意图。

40.附图标记说明:

41.10、一种带温度保护功能的变功率低温加热系统,

42.11、电池包,

43.110、电池模组,

44.1110、单体电池,

45.12、模组温度采集单元,

46.13、加热单元,

47.14、加热单元温度采集单元,

48.15、加热系统控制单元,

49.16、功率开关;

50.17、环境温度采集单元。

具体实施方式

51.为详细说明技术方案的技术内容、构造特征、所实现目的及效果,以下结合具体实施例并配合附图详予说明。

52.请参阅图1至图4,在本实施方式中,一种带温度保护功能的变功率低温加热系统10的具体实施方式如下:

53.首先需要说明的是,在本实施方式中,可覆及到三者:

54.其一是因在加热单元13上设置有加热单元温度采集单元14,可对加热单元13进行实时温度监控,当加热单元13温度达到预设温度阈值时,降低加热系统功率或断开加热系统,避免加热单元13出现过温等安全问题,保证加热过程中的安全。其中加热系统的连接示意图如图4所示。

55.其二是加热系统回路使用功率开关16,其根据电池包11与加热单元13之间的温差,通过pwm的控制方式对系统功率进行精确调整,保证加热系统安全、高效、和低能耗的同时,实现低温快速充电。另外,这种加热控制方式可以实现电池包11内部温差在合理的范围以内,从而保证电池使用寿命;

56.其三是根据动力电池平均温度与环境温度的差值,闭合加热系统,通过pwm方式动态调整保温功率,低温下,维持电池温度处于合理范围的同时,尽量降低保温系统能耗。通过这种主动保温系统,可以满足低温环境下,电池温度始终维持在合理范围区间内,保证快速的低温充电效率、低温放电效率及使用寿命。同时,这种低能耗保温系统因加热功率较小,不会使系统产生较大的温差。

57.以下具体展开说明:

58.如图1所示,一种带温度保护功能的变功率低温加热系统10,包括:电池包11、模组温度采集单元12、加热单元13、热界面材料、加热单元温度采集单元14、功率开关16和加热系统控制单元15;

59.所述电池包11由两个以上的电池模组110组成;

60.所述电池模组110由两个以上的单体电池1110组成;

61.所述模组温度采集单元12设置于所述电池模组110上,所述模组温度采集单元12用于:采集其对应设置的电池模组110内的单体电池1110的温度;

62.所述加热单元13设置于所述电池模组110的底部或侧部;

63.所述加热单元13与所述电池模组110间填充有热界面材料;

64.所述加热单元温度采集单元14设置于功率密度大于第一预设阈值的加热单元13上,所述加热单元温度采集单元14用于采集所述加热单元13的温度;

65.所述加热系统控制单元15用于:根据所述加热单元13的温度与所述单体电池1110的温度间的温度差下发指令给功率开关16;

66.所述功率开关16用于:通过pwm调整对电池模组110的加热功率;

67.所述环境温度采集单元17用于:采集环境温度;

68.所述加热系统控制单元17还用于:根据所述环境温度与所述单体电池1110的温度间的温度差下发指令给功率开关16。

69.具体可见图2(需要说明的是,图2中的模组温度采集装置即对应的模组温度采集单元12,加热装置对应加热单元13,加热装置温度采集装置对应加热装置温度采集单元):

70.所述电池包11由若干电池模组110通过串联或并联的方式组成,形成高压系统;

71.所述电池模组110由若干单体电池1110通过串联或并联的方式组成;

72.所述单体电池1110包括但不限于:软包动力电池、方形动力电池、圆柱动力电池;

73.所述模组温度采集单元12位于模组上,用于采集模组内单体电池1110最高和最低温度;

74.所述模组温度采集单元12的数量至少为2只;

75.所述加热单元13数量包括若干片,主要依据电池模组110数量而定;

76.所述加热单元13布置在电池模组110底部或侧部;

77.所述加热单元13与电池模组110之间填充热界面材料,降低接触热阻;

78.所述热界面材料为导热垫、导热脂或具备填充导热特性的材料;

79.所述加热单元温度采集单元14为负温度系数热敏电阻;

80.所述加热单元温度采集单元14一般布置在加热单元13功率密度最大或电池包11温度较高的区域;

81.所述加热单元温度采集单元14数量至少为2只;

82.所述加热单元温度采集单元14用于保护加热系统安全,当加热单元温度采集单元14温度达到一定温度时,降低加热系统功率或断开加热系统,保护加热单元13及电池的安全。

83.进一步的,还包括:电池包11主正继电器和/或电池包11主负继电器;

84.所述电池包11主正继电器用于:保证主回路正常通断功能,当启动主动保温功能时,配合所述电池包11主负继电器和功率开关16对所述电池包11进行保温;

85.所述电池包11主负继电器用于:保证主回路正常通断功能,当启动主动保温功能时,配合所述电池包11主正继电器和功率开关16对所述电池包11进行保温。

86.进一步的,所述单体电池1110包括但不限于:软包动力电池、方形动力电池、圆柱动力电池;

87.所述模组温度采集单元12为负温度系数热敏电阻;

88.所述加热单元温度采集单元14为负温度系数热敏电阻;

89.所述加热单元13为电加热单元,所述加热单元13包括但不限于:硅胶加热片、云母片加热板、聚酰亚胺加热膜;

90.所述热界面材料包括但不限于:导热垫、导热脂、具备填充导热特性的材料;

91.所述功率开关16为大功率开关16型半导体器件,所述功率开关16包括但不限于:可控硅功率开关16、igbt功率开关16、mosfet功率开关16。

92.进一步的,所述加热单元13串联形成加热回路,所述加热回路与所述电池包11并联,所述加热回路与所述车载充电机并联。非充电状态下,通过闭合电池包11主正继电器、主负继电器和加热系统功率开关16对电池包11进行加热,充电状态下,使用外部电源对电池包11进行加热。

93.进一步的,还包括加热保险丝,所述加热保险丝为熔断体。主要起过载保护作用,当加热回路电流异常升高到一定的高度和热度的时候,自身熔断切断电流,保护了加热系统安全运行。

94.在本实施方式中,所述功率开关16可以通过pwm的方式实现对加热系统的功率调整;所述pwm是一般指脉冲宽度调制,是一种模拟控制方式,其根据相应载荷的变化来调制晶体管基极或mos管栅极的偏置,来实现晶体管或mos管导通时间的改变,从而实现开关稳压电源输出的改变。

95.实际使用过程中可如下:

96.充电起始阶段及充电过程中检测动力电池温度;所述动力电池温度包括动力电池最高温度和动力电池最低温度;

97.检测所述动力电池的当前温度是否满足预设的加热条件;

98.在检测到所述动力电池的当前温度满足所述加热条件时,加热控制模块通过pwm方式驱动功率开关16精确控制加热功率;

99.所述pwm精确控制加热功率通过控制加热信号占空比实现上述功能;

100.所述加热功率与特定温差有关;

101.所述特定温差指加热单元13温度与模组温度之差;

102.所述加热单元13温度通过加热单元温度采集单元14获取;

103.所述模组温度是通过模组温度采集单元12获取;

104.进一步地,所述模组温度是动力电池最低温度;

105.当动力电池与加热单元13之间温差较小时,此时若使用大功率加热功率,存在效率低及能耗大等问题,故使用较小的加热功率对电池包11进行加热;

106.进一步地,为控制加热过程中动力电池内部温差,动力电池与加热单元13之间的温差一般控制在一定范围以内,推荐值为15℃;

107.进一步地,当加热单元13温度与模组温度之差小于初始温差阈值时,加热功率为处于最小值;

108.进一步地,初始温差阈值推荐为3℃,加热功率最小值推荐为0w;

109.进一步地,当加热单元13与模组温度之差小于15℃时,加热功率按递增功率进行增加;

110.所述递增功率推荐值为100w/min;

111.进一步地,当加热单元13温度达到保护温度阈值时,加热功率按递减功率进行递减,直至加热单元13温度低于保护温度阈值20℃;

112.所述递减功率推荐值为200w/min;

113.进一步地,当电池系统温差达到预设保护阈值时,加热功率按递减功率进行递减,直至电池系统温差低于预设保护阈值5℃;

114.所述递减功率推荐值为200w/min;

115.所述电池系统温差一般指电池包11内部所有模组温度采集点温度之差;

116.其中应用于电池包11主动保温方面,实际过程中具体实施如下:

117.所述主动保温功能应用于车辆驻车过程中;

118.加热控制模块定时获取动力电池平均温度和环境温度;

119.当所述动力电池平均温度达到预设保温目标温度t0时,与此时的环境温度进行比较;

120.进一步地,主动保温目标温度t0推荐值为10℃;

121.当所述动力电池平均温度与环境温度之差大于10℃时,加热系统控制模块下发主动保温指令;

122.所述加热系统控制模块闭合电池包11主正继电器、主负继电器,并通过pwm的方式控制加热系统对电池包11进行保温;

123.所述保温时间不超过单次持续保温时间t0,推荐值为8h;

124.所述加热功率通过pwm方式驱动功率开关16精确调整加热功率;

125.进一步地,初始加热功率预设为较小值,推荐值为80w;

126.进一步地,当动力电池平均温度与环境温度之差为40℃时,对应加热功率为300w;

127.进一步地,保温时,最大加热功率不超过300w,其他温差的加热功率在80w~300w范围内,利用线性插值获取;

128.进一步地,为了避免不必要的能量损耗,当保温启动时,最长持续时间不超过预设

单次最长加热时间t0,推荐值为8h;

129.优选地,主动保温功能可通过远程客户端进行开启或提前关闭。

130.一种带温度保护功能的变功率低温加热系统10,包括:电池包11、模组温度采集单元12、加热单元13、热界面材料、加热单元温度采集单元14、功率开关16和加热系统控制单元15;所述电池包11由两个以上的电池模组110组成;所述电池模组110由两个以上的单体电池1110组成;所述模组温度采集单元12设置于所述电池模组110上,所述模组温度采集单元12用于:采集其对应设置的电池模组110内的单体电池1110的温度;所述加热单元13设置于所述电池模组110的底部或侧部;所述加热单元13与所述电池模组110间填充有热界面材料;所述加热单元温度采集单元14设置于功率密度大于第一预设阈值的加热单元13上,所述加热单元温度采集单元14用于采集所述加热单元13的温度;所述加热系统控制单元15用于:根据所述加热单元13的温度与所述单体电池1110的温度间的温度差下发指令给功率开关16;所述功率开关16用于:通过pwm调整对电池模组110的加热功率。通过以上系统,可获得加热单元13和单体电池1110间的温度差,并根据所述温度差下发指令给功率开关16,让功率开关16用不同的加热功率对电池模组110进行加热,做到个性化加热,将大大提高加热效率、减少不必要的加热能耗,同时延长电池模组110的使用寿命。

131.进一步的,根据动力电池平均温度与环境温度的差值,闭合加热系统,通过pwm方式动态调整保温功率,低温下,维持电池温度处于合理范围的同时,尽量降低保温系统能耗。通过这种主动保温系统,可以满足低温环境下,电池温度始终维持在合理范围区间内,保证快速的低温充电效率、低温放电效率及使用寿命。同时,这种低能耗保温系统因加热功率较小,不会使系统产生较大的温差。

132.需要说明的是,尽管在本文中已经对上述各实施例进行了描述,但并非因此限制本实用新型的专利保护范围。因此,基于本实用新型的创新理念,对本文所述实施例进行的变更和修改,或利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,直接或间接地将以上技术方案运用在其他相关的技术领域,均包括在本实用新型专利的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。