1.本技术涉及废气处理装置的领域,尤其是涉及一种渗氮炉的氨气处理装置。

背景技术:

2.渗氮炉是通过氨气在高温环境下分解的氮元素渗入金属,在渗氮过程中,未分解的氨气需要排出炉体,在渗氮工艺结束后,炉体中的残留氨气也需要排出炉体。由于氨气直接排放会对大气产生污染,因此需要对氨气进行无害化处理后排放。

3.目前,相关技术如申请号为201020597948.7的申请文件公开了一种渗氮炉氨气的处理装置,包括一个氨气循环溶解装置以及一个余气燃烧器,所述氨气循环溶解装置上设有连接渗氮炉排气口的进气管,以及用于排放氨水的排料管,所述氨气循环溶解装置上设有余气排气管,该余气排气管上设有阀门,余气排气管与所述余气燃烧器连接。使用时通过氨气循环溶解装置对多余的氨气进行循环混合处理,然后剩余的氨气通过余气燃烧器进行燃烧,回收效率较高。

4.针对上述中的相关技术,发明人认为氨气燃烧时产生大量的热量被直接释放,不符合企业节能降耗的要求。

技术实现要素:

5.为了对氨气燃烧时产生的热量进行利用,本技术提供一种渗氮炉的氨气处理装置。

6.本技术提供的一种渗氮炉的氨气处理装置采用如下的技术方案:

7.一种渗氮炉的氨气处理装置,包括吸收组件、分解组件、燃烧组件和热风管,所述吸收组件用于对氨气进行溶解处理,所述分解组件包括进气管和分解箱,所述进气管一端和所述吸收组件连通、另一端和所述分解箱连通,所述燃烧组件包括排气管和燃烧器,所述排气管一端和所述分解箱固定连通、另一端和所述燃烧器连通,所述热风管一端和所述燃烧器连通、另一端延伸至所述分解箱底部。

8.通过采用上述技术方案,渗氮炉内未分解的氨气先通过吸收组件进行溶解吸收处理,然后剩余未被吸收的氨气通过进气管进入分解箱内,氨气在分解箱内被高温分解,分解后的气体通过排气管被燃烧,燃烧过程中产生的热量通过热风管被输送至分解箱底部,从而给氨气分解提供热量,上述处理过程能够有效对氨气燃烧时产生热量进行利用,氨气高温分解过程中不需要额外提供热源,降低了氨气处理所需的成本,符合企业节能降耗的要求。

9.可选的,所述分解箱内部设置有多个隔板,所述隔板一端与所述分解箱固定连接,所述隔板将所述分解箱分隔为多个分解室,多个所述分解室互相连通。

10.通过采用上述技术方案,高温分解氨气时,隔板能够阻碍氨气的流动,使得氨气在多个分解室内循环流动,从而延长氨气高温分解的时间,有利氨气充分分解,使得氨气燃烧的更充分,处理效果更佳。

11.可选的,所述热风管延伸至所述分解箱底部的一端固定连通有扩散筒,所述分解箱位于所述扩散筒内。

12.通过采用上述技术方案,热风管输送出的热风进入扩散筒内沿分解箱分散均匀,避免热风对分解箱加热不均匀导致氨气分解不充分。

13.可选的,所述热风管远离所述燃烧器的一端固定连通有风机,所述风机为防爆风机。

14.通过采用上述技术方案,风机能增强热风的输送效率,减少热风在输送过程中的热量损失,有利于提高氨气燃烧产生的热量的利用率。

15.可选的,所述燃烧器上固定连接有保护罩。

16.通过采用上述技术方案,保护罩防止燃烧产生的明火直接暴露在外,提高了氨气处理过程中的安全性。

17.可选的,所述燃烧器上固定连接有电子点火器。

18.通过采用上述技术方案,无需人工点火,避免工人点火时被火焰灼伤,提高了氨气处理过程中的安全性。

19.可选的,所述吸收组件包括吸收塔、储存罐和连接管,所述吸收塔通过所述进气管和所述分解箱连通,所述储存罐和所述吸收塔通过所述连接管连通。

20.通过采用上述技术方案,氨气经过吸收塔内水溶液的吸收形成氨水,氨水通过连接管进入储存罐内被收集利用,有利于降低处理氨气所需的成本。

21.可选的,所述吸收组件还包括多个循环管,所述吸收塔内设有多层隔墙,所述隔墙将所述吸收塔内分隔为多个吸收室,相邻两个所述吸收室通过所述循环管连通。

22.通过采用上述技术方案,氨气通过循环管在多个吸收室内循环流动,延长氨气在吸收塔内留存的时间,有利于提高水溶液对氨气的吸收效率,同时降低对水的消耗。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.本技术提供的一种渗氮炉的氨气处理装置设有分解组件、燃烧组件和热风管,分解组件包括进气管和分解箱,氨气通过进气管进入分解箱内被分解,然后经过燃烧组件燃烧处理,燃烧过程中产生的热量通过热风管输送至分解箱底部,从而有效对氨气燃烧时产生热量进行利用,氨气高温分解过程中不需要额外提供热量,降低了氨气处理所需的成本,符合企业节能降耗的要求;

25.2.本技术提供的一种渗氮炉的氨气处理装置的分解箱内设有多个隔板,隔板将分解箱分隔为多个分解室,高温分解氨气时,氨气在分解室内循环流动,有利于氨气充分分解,使得氨气燃烧的更充分,处理效果更佳。

附图说明

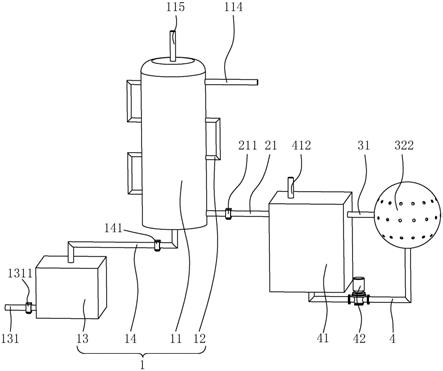

26.图1是本技术实施例的一种渗氮炉的氨气处理装置的整体结构示意图;

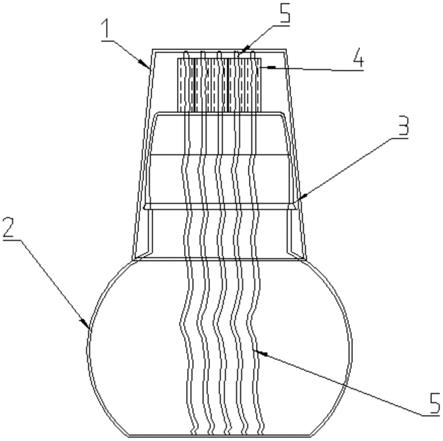

27.图2是本技术实施例的一种渗氮炉的氨气处理装置的剖视图。

28.附图标记:1、吸收组件;11、吸收塔;111、隔墙;112、吸收室;113、引流管;114、进料管;115、进水管;1131、第一阀门;12、循环管;13、储存罐;131、出料管;1311、第三阀门;14、连接管;141、第二阀门;2、分解组件;21、进气管;211、第四阀门;22、分解箱;221、隔板;222、进气通道;223、分解室;3、燃烧组件;31、排气管;32、燃烧器;321、电子点火器;322、保护罩;

4、热风管;41、扩散筒;411、加热空腔;412、稳压管;42、风机。

具体实施方式

29.以下结合附图1

‑

2对本技术作进一步详细说明。

30.本技术实施例公开一种渗氮炉的氨气处理装置。参照图1和图2,一种渗氮炉的氨气处理装置包括吸收组件1、分解组件2、燃烧组件3和热风管4。

31.参照图2,吸收组件1包括吸收塔11、循环管12、储存罐13和连接管14,吸收塔11内沿高度方向间隔均匀砌设有多层隔墙111,本实施例隔墙111的数量为三层,隔墙111位于吸收塔11内水平设置,隔墙111将吸收塔11内分隔为四个吸收室112,循环管12位于吸收塔11外部,相邻的两个吸收室112通过循环管12固定连通,吸收塔11内部设有引流管113,相邻的两个吸收室112通过引流管113固定连通,引流管113上固定连通有第一阀门1131,储存罐13的水平高度低于吸收塔11的高度,储存罐13和吸收塔11最底层的吸收室112通过连接管14固定连通,连接管14上固定连通有第二阀门141。

32.参照图2,吸收塔11位于最顶层的吸收室112固定连通有进料管114和进水管115,储存罐13底壁固定连通有出料管131,出料管131上固定连通有第三阀门1311。氨气通过进料管114进入吸收塔11内被吸收处理,氨气被吸收后形成氨水,定期打开第二阀门141,氨水通过连接管14流入储存罐13内存放,定期打开第三阀门1311,将储存罐13内的氨水抽出进行回收利用。吸收塔11内的缺水时,通过进水管115向吸收塔11内加水。

33.参照图2,分解组件2包括进气管21和分解箱22,进气管21一端和吸收塔11最底层的吸收室112固定连通、另一端和分解箱22固定连通,进气管21上固定连通有第四阀门211,分解箱22内设有多个隔板221,本实施例中隔板221的数量为三个,隔板221一端和分解箱22内壁焊接,相邻两个隔板221分别和分解箱22内的顶壁和底壁焊接,隔板221和分解箱22内壁形成进气通道222,隔板221将分解箱22内部分隔为多个分解室223,多个分解室223通过进气通道222连通。

34.参照图2,燃烧组件3包括排气管31和燃烧器32,排气管31一端和分解箱22连接有进气管21侧壁平行的侧壁固定连通、另一端和燃烧器32固定连通,燃烧器32上采用螺丝固定连接有电子点火器321,燃烧器32外固定连接有保护罩322,保护罩322将燃烧器32和电子点火器321罩住。

35.参照图2,热风管4一端和保护罩322固定连通、另一端延伸至分解箱22底部,热风管4延伸至分解箱22底部的一端焊接有扩散筒41,扩散筒41将分解箱22罩住,扩散筒41壁面和分解箱22壁面之间形成加热空腔411,扩散筒41顶壁固定连通有稳压管412,稳压管412与外界连通,以保证扩散筒41内的压强稳定,避免发生安全事故,热风管4远离燃烧器32的一端固定连通有风机42,风机42为防爆风机。

36.本技术实施例一种渗氮炉的氨气处理装置的实施原理为:处理氨气时,渗氮炉中剩余的氨气通过进料管114进入吸收塔11内,氨气通过循环管12在多个吸收室112内循环流动,从而被水溶解吸收,氨气被水吸收后形成氨水,氨水通过引流管113聚集在吸收塔11底部,定期打开第二阀门141,将吸收塔11内的氨水排放至储存罐13内,储存罐13装满后,打开第三阀门1311,将储存罐13内的氨水抽出收集利用。

37.氨气经过吸收塔11后仍有部分氨气未被溶解,打开第四阀门211,未溶解的氨气通

过进气管21进入分解室223内被高温分解,分解后的氨气通过排气管31输送至燃烧器32被燃烧处理。

38.氨气燃烧过程中释放的热量通过热风管4被输送至扩散筒41内,扩散筒41内的热风对分解箱22加热,以提供分解氨气所需的热量。

39.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。